Kurz gesagt: Die Wahl zwischen einem Vakuum- und einem Atmosphärenofen wird dadurch bestimmt, ob Ihre Anwendung die vollständige Entfernung reaktiver Gase oder die kontrollierte Einführung spezifischer Gase erfordert. Vakuumöfen werden wegen ihrer Reinheit und der Fähigkeit, hochsensible Materialien ohne Oxidation zu verarbeiten, gewählt, während Atmosphärenöfen verwendet werden, um die Oberflächenchemie eines Materials aktiv zu verändern oder eine kostengünstige Schutzumgebung zu schaffen.

Bei der Entscheidung geht es nicht darum, welcher Ofen „besser“ ist, sondern welche Umgebung für das gewünschte Ergebnis korrekt ist. Ein Vakuumofen schafft eine nahezu perfekt saubere Grundlage, indem er die Atmosphäre entfernt, während ein Atmosphärenofen ein spezifisches Gas oder eine Gasmischung verwendet, um eine eigens dafür vorgesehene, reaktive oder schützende Umgebung zu schaffen.

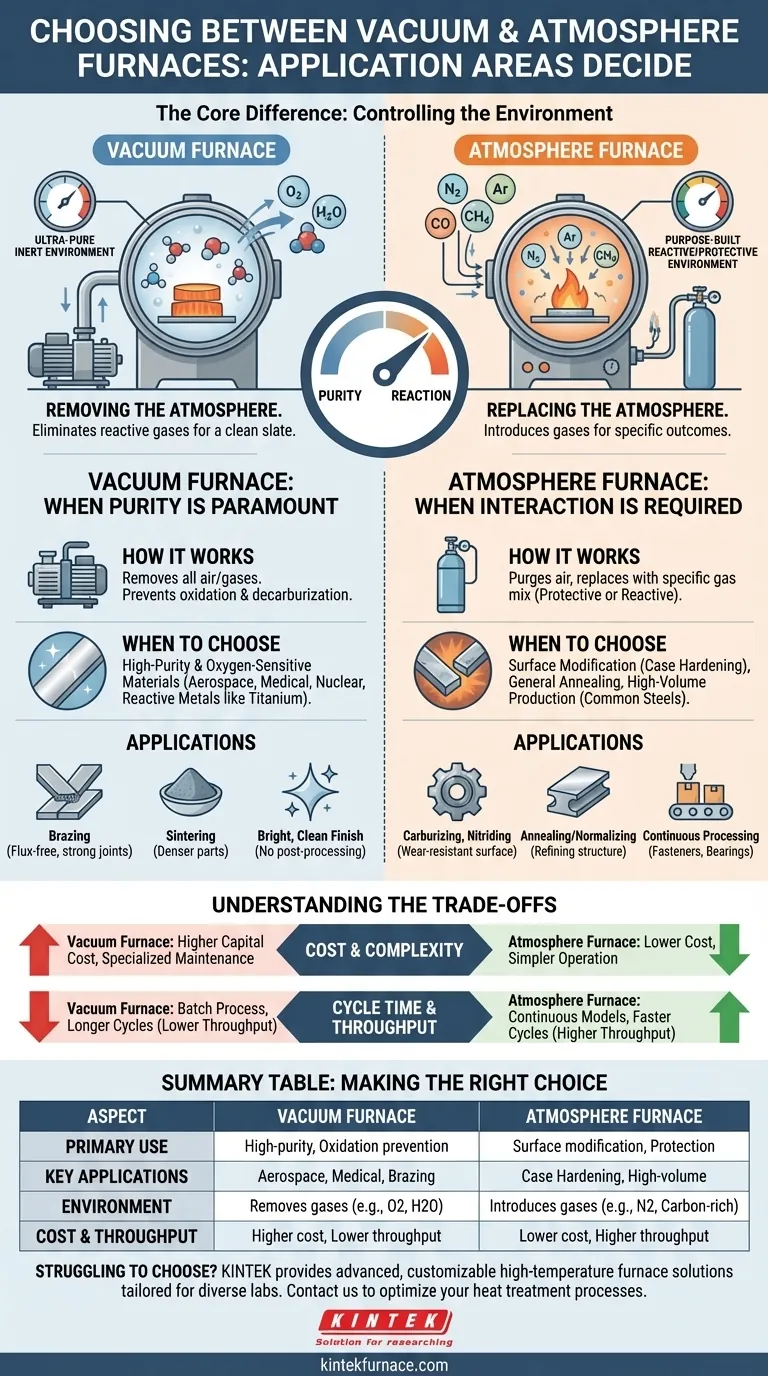

Der Kernunterschied: Die Kontrolle der Umgebung

Der grundlegende Unterschied zwischen diesen beiden Ofentypen liegt darin, wie sie die Umgebung um das zu bearbeitende Teil steuern. Diese Kontrolle ist der wichtigste Faktor für das Erreichen der gewünschten metallurgischen Eigenschaften.

Wie Vakuumöfen funktionieren: Entfernung der Atmosphäre

Ein Vakuumofen verwendet ein Pumpsystem, um praktisch die gesamte Luft und andere Gase aus einer abgedichteten Heizzkammer zu entfernen. Dabei geht es nicht darum, „Saugnäpfe“ zu erzeugen, sondern darum, Moleküle – hauptsächlich Sauerstoff und Wasserdampf – zu eliminieren, die bei hohen Temperaturen mit dem Material reagieren können.

Das Ergebnis ist eine ultrareine, inerte Umgebung. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation und Entkohlung und stellt sicher, dass die Integrität des Materials erhalten bleibt oder verbessert wird.

Wie Atmosphärenöfen funktionieren: Ersatz der Atmosphäre

Ein Atmosphärenofen funktioniert, indem die Kammer von der Umgebungsluft gereinigt und durch ein sorgfältig kontrolliertes Gas oder eine Gasmischung ersetzt wird. Diese eingebrachte Atmosphäre dient einem bestimmten Zweck.

Sie kann schützend sein und inerte Gase wie Stickstoff oder Argon verwenden, um Sauerstoff zu verdrängen und Anlaufen zu verhindern. Oder sie kann reaktiv sein und Gase wie Kohlenmonoxid, Methan oder Ammoniak verwenden, um gezielt Elemente in die Oberfläche des Teils zu diffundieren und dessen Eigenschaften zu verändern.

Wann Sie einen Vakuumofen wählen sollten

Die Vakuumwärmebehandlung ist unerlässlich für Anwendungen, bei denen Reinheit, Sauberkeit und die Verhinderung jeglicher Oberflächenreaktion von größter Bedeutung sind.

Für hochreine und sauerstoffempfindliche Materialien

Anwendungen in der Luft- und Raumfahrt, Medizin und Nukleartechnik umfassen oft reaktive Metalle wie Titan, Zirkonium und hochfeste Superlegierungen. Jede Oberflächenoxidation kann ihre mechanischen Eigenschaften beeinträchtigen, wodurch die Reinheit einer Vakuumumgebung nicht verhandelbar ist.

Zum Hartlöten und Sintern

Das Hartlöten (Verbinden von Metallen mit einem Lot) im Vakuum erzeugt außergewöhnlich starke, saubere Verbindungen, ohne dass Flussmittel benötigt werden, die korrosive Rückstände hinterlassen können. Ebenso hilft das Sintern (Verschmelzen von Pulvermetall) im Vakuum, eingeschlossene Gase herauszuziehen, was zu einem dichteren, festeren Endteil führt.

Für ein helles, sauberes Finish

Teile, die in einem Vakuumofen bearbeitet werden, kommen hell, sauber und frei von Verfärbungen heraus. Dies erspart kostspielige und zeitaufwändige Nachbearbeitungsschritte wie Säurebeizen oder Glasperlenstrahlen, die nach der Atmosphärenbehandlung oft erforderlich sind.

Wann Sie einen Atmosphärenofen wählen sollten

Atmosphärenöfen sind die Arbeitstiere der Branche und eignen sich hervorragend für Hochvolumenanwendungen und Prozesse, die eine spezifische chemische Wechselwirkung mit der Materialoberfläche erfordern.

Zur Oberflächenmodifikation (Einsatzhärtung)

Dies ist der Hauptbereich der Atmosphärenöfen. Prozesse wie Carburieren, Nitrieren und Carbonitrieren erfordern eine kohlenstoff- oder stickstoffreiche Atmosphäre, um diese Elemente in die Oberfläche von Stahlteilen zu diffundieren. Dadurch entsteht eine harte, verschleißfeste Außenhülle, während ein weicherer, zäherer Kern erhalten bleibt.

Zur allgemeinen Glühung und Normalisierung

Bei gängigen Kohlenstoff- und legierten Stählen besteht das Ziel beim Glühen (Erweichen) oder Normalisieren (Verfeinern der Kornstruktur) einfach darin, das Teil korrekt zu erhitzen und abzukühlen. Eine einfache, inerte Stickstoff- oder endotherme Gasatmosphäre reicht aus, um starke Zunderbildung zu verhindern, und ist weitaus kostengünstiger als ein Vakuumzyklus.

Für die volumenintensive, kontinuierliche Verarbeitung

Atmosphärenöfen sind oft für den Dauerbetrieb ausgelegt und verwenden Förderbänder oder Schiebermechanismen, um Teile durch die Heizzonen zu bewegen. Dies macht sie ideal für die Hochvolumenproduktion von Teilen wie Befestigungselementen, Lagern und Automobilkomponenten, bei denen der Durchsatz ein entscheidender Wirtschaftsfaktor ist.

Die Abwägungen verstehen

Keine der Technologien ist eine universelle Lösung. Die Wahl erfordert eine Abwägung zwischen Prozessanforderungen und betrieblichen sowie wirtschaftlichen Realitäten.

Kosten und Komplexität

Vakuumöfen haben höhere anfängliche Investitionskosten aufgrund ihrer komplexen Dichtungs-, Pumpsysteme und Steuerungen. Sie erfordern auch eine spezialisiertere Wartung. Atmosphärenöfen, insbesondere für einfachere Prozesse, sind in der Regel kostengünstiger in der Anschaffung und im Betrieb.

Prozesskontrolle und Wiederholbarkeit

Vakuumöfen bieten eine überlegene Prozesskontrolle und Wiederholbarkeit. Der Start von einem nahezu perfekten Vakuum stellt sicher, dass jeder Zyklus identisch und frei von Kontaminationen ist. Atmosphärenöfen können aufgrund von Gasströmungsdynamik, Lecks und der Unfähigkeit, alle Verunreinigungen vollständig zu entfernen, mehr Schwankungen aufweisen.

Zykluszeit und Durchsatz

Atmosphärenöfen, insbesondere kontinuierliche Modelle, bieten in der Regel einen höheren Durchsatz. Vakuumöfen sind Chargenprozesswerkzeuge, und die Zyklen können aufgrund der Zeit, die zum Evakuieren der Kammer und zum Abkühlen der Ladung benötigt wird (oft mit einer Hochdruckgasabschreckung), länger sein.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich bestimmen das Material und das gewünschte Ergebnis die korrekte Ofenumgebung.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und einem „glänzenden“ Finish liegt: Wählen Sie einen Vakuumofen, um jegliches Oxidationsrisiko auszuschließen, insbesondere bei empfindlichen Legierungen oder komplexen Hartlötungen.

- Wenn Ihr Hauptaugenmerk auf der gezielten Veränderung der Oberflächenchemie eines Teils liegt: Wählen Sie einen Atmosphärenofen für Einsatzhärtungsverfahren wie Carburieren oder Nitrieren.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Wärmebehandlung von gängigen Stählen in großen Mengen liegt: Ein Atmosphärenofen bietet eine geeignete Schutzumgebung mit einem viel höheren Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan oder medizinischer Implantate liegt: Ein Vakuumofen ist die einzige Wahl, um die erforderliche Materialintegrität zu gewährleisten.

Das Verständnis des grundlegenden Zwecks der Umgebung – zu entfernen oder hinzuzufügen – ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Aspekt | Vakuumofen | Atmosphärenofen |

|---|---|---|

| Hauptverwendung | Hochreine Verarbeitung, Verhinderung von Oxidation | Oberflächenmodifikation, kostengünstiger Schutz |

| Wichtige Anwendungen | Luft- und Raumfahrt, Medizin, Hartlöten, Sintern | Einsatzhärten, Glühen, Hochvolumenproduktion |

| Umgebungssteuerung | Entfernt Gase (z. B. Sauerstoff, Wasserdampf) | Führt spezifische Gase ein (z. B. Stickstoff, kohlenstoffreich) |

| Kosten & Durchsatz | Höhere Kosten, geringerer Durchsatz (Chargenprozess) | Niedrigere Kosten, höherer Durchsatz (kontinuierlicher Prozess) |

Haben Sie Schwierigkeiten, den richtigen Ofen für die speziellen Anforderungen Ihres Labors auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Laboratorien zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohrb-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten zur genauen Erfüllung Ihrer experimentellen Anforderungen unterstützt werden. Ob Sie ultrasaubere Umgebungen für empfindliche Materialien oder kostengünstige Lösungen für die Hochvolumenverarbeitung benötigen, wir sind für Sie da. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Wärmebehandlungsprozesse optimieren und überlegene Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision