Im Kern ist ein Vakuum-Glühofen ein integriertes System aus fünf Hauptkomponenten: eine Vakuumkammer, ein Heizsystem, ein Vakuumpumpsystem, ein Steuerungssystem und ein Kühlsystem. Diese Elemente arbeiten zusammen, um Materialien in einer präzise gesteuerten, sauerstofffreien Umgebung zu erwärmen und abzukühlen. Dies verhindert Oxidation und Oberflächenverunreinigungen, was entscheidend ist, um spezifische metallurgische Eigenschaften in empfindlichen Materialien zu erzielen.

Obwohl die Liste der Komponenten übersichtlich ist, liegt die wahre Funktion eines Vakuumofens in der Art und Weise, wie diese Systeme interagieren. Ziel ist es nicht nur, ein Werkstück zu erwärmen, sondern den gesamten thermischen Zyklus – von der Atmosphäre über die Temperatur bis zur Abkühlrate – präzise zu steuern, um die endgültige Mikrostruktur und Leistung eines Materials zu gestalten.

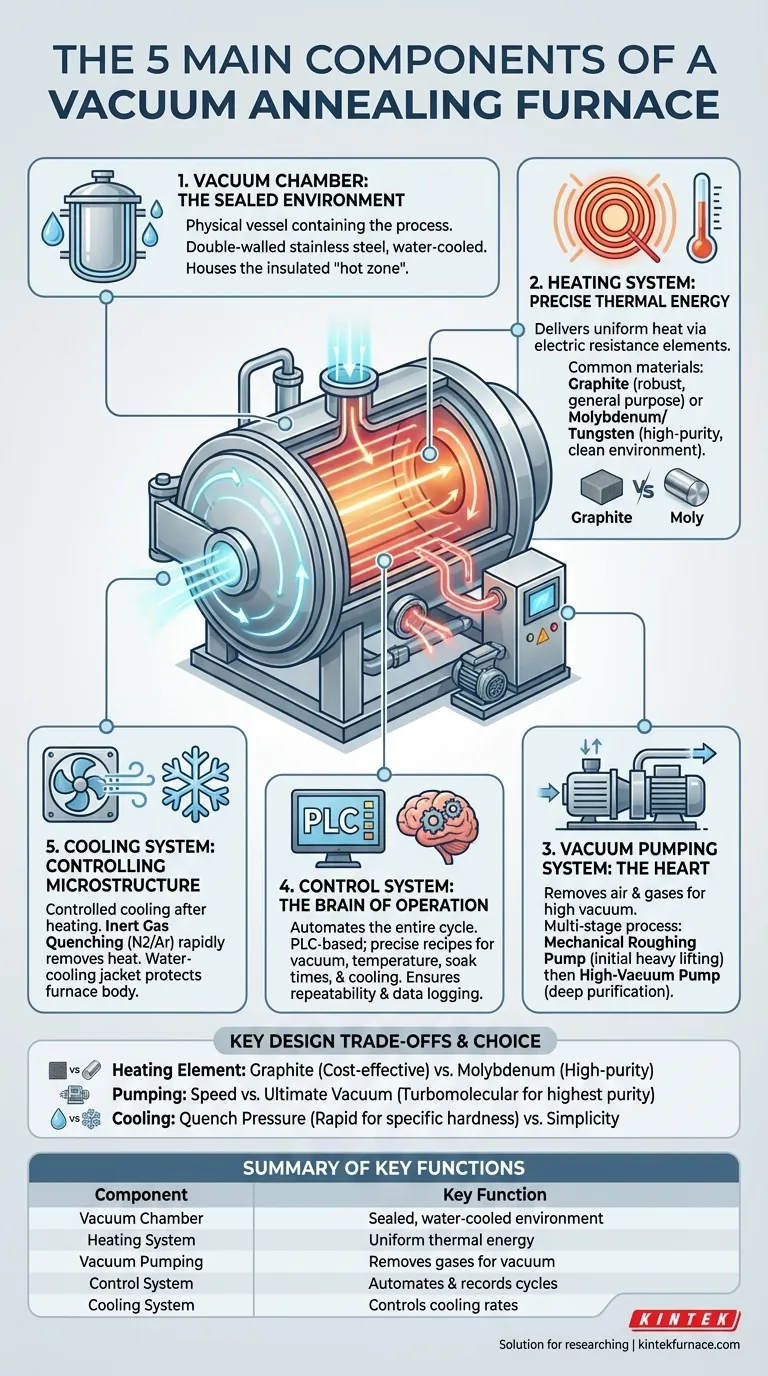

Die Anatomie eines Vakuumofens: Wie jedes System funktioniert

Um den Ofen zu verstehen, müssen Sie die Rolle jedes miteinander verbundenen Systems verstehen. Jede Komponente löst ein spezifisches Problem im Gesamtprozess der Wärmebehandlung ohne atmosphärische Störungen.

Die Vakuumkammer: Die versiegelte Umgebung

Die Vakuumkammer, oft auch als Ofenkörper bezeichnet, ist das physikalische Gefäß, das den gesamten Prozess umschließt. Sie ist typischerweise ein doppelwandiger, wassergekühlter Zylinder aus Edelstahl.

Ihr einziger Zweck ist es, ein robustes, leckdichtes Gehäuse zu bieten, das den extremen Temperaturunterschieden und dem Tiefvakuum standhält, die für den Prozess erforderlich sind.

Im Inneren der Kammer befindet sich die „Heißzone“, die mit Materialien wie Keramikfasern, Graphitfilz oder Schichten aus reflektierendem Metall wie Molybdän isoliert ist, um die Wärme auf das Werkstück zu konzentrieren und die Kammerwände zu schützen.

Das Heizsystem: Präzise thermische Energie liefern

Das Heizsystem liefert die thermische Energie für den Glühzyklus. Im Gegensatz zu einem brennstoffbeheizten Ofen verwendet ein Vakuumofen elektrische Widerstandsheizelemente.

Diese Elemente werden am häufigsten aus Graphit oder einem Refraktärmetall wie Molybdän oder Wolfram hergestellt. Die Wahl des Materials hängt von der erforderlichen Temperatur und der chemischen Verträglichkeit mit dem zu verarbeitenden Material ab.

Dieses System ist so konzipiert, dass es das Werkstück gleichmäßig erwärmt und einem präzisen Temperaturanstiegs- und Halteprofil folgt, wie es vom Steuerungssystem vorgegeben wird.

Das Vakuumsystem: Das Herz des Prozesses

Dieses System ist das, was den "Vakuum" in Vakuumofen bringt. Es ist verantwortlich für die Entfernung von Luft und anderen Gasen aus der Kammer vor und während des Heizzyklus.

Ein Vakuumsystem besteht fast immer aus einer Reihe von Pumpen, die nacheinander arbeiten. Eine mechanische „Vor“-Pumpe übernimmt die anfängliche Schwerarbeit und entfernt den Großteil der Luft.

Sobald die Vorpumpe ihre Grenze erreicht hat, übernimmt eine Hochvakuumpumpe (wie eine Diffusions- oder Turbomolekularpumpe), um die viel niedrigeren Drücke zu erreichen, die für die hochreine Verarbeitung erforderlich sind. Dieser mehrstufige Ansatz ist für Effizienz und Effektivität unerlässlich.

Das Steuerungssystem: Das Gehirn der Operation

Das Steuerungssystem ist das zentrale Nervensystem, das den gesamten Prozess automatisiert und aufzeichnet. Es integriert die Heiz-, Vakuum- und Kühlsysteme zu einem einzigen, kohärenten Betrieb.

Moderne Öfen verwenden eine speicherprogrammierbare Steuerung (SPS) oder ein ähnliches computergestütztes System. Dies ermöglicht es den Bedienern, präzise Rezepte zu programmieren, die Vakuumniveaus, Temperaturanstiegsraten, Haltezeiten und Kühlprofile definieren.

Dieses Maß an Automatisierung gewährleistet die Wiederholbarkeit des Prozesses und liefert kritische Datenprotokollierung für die Qualitätskontrolle und Zertifizierung, die in Branchen wie der Luft- und Raumfahrt und der Medizintechnik unerlässlich ist.

Das Kühlsystem: Steuerung der endgültigen Mikrostruktur

Nach Abschluss des Heizzyklus muss das Werkstück kontrolliert abgekühlt werden. Die Abkühlrate ist ebenso entscheidend wie die Heiztemperatur für die Bestimmung der endgültigen Eigenschaften des Materials.

Die primäre Methode ist das Inertgas-Abschrecken, bei dem ein Gas wie Stickstoff oder Argon mittels eines Hochleistungsgebläses schnell durch die Kammer zirkuliert wird. Dies entzieht dem Werkstück schnell und gleichmäßig Wärme.

Zusätzlich ist der Ofenkörper selbst durch einen Wasserkühlmantel geschützt, der kontinuierlich Wasser durch die Doppelwände der Kammer zirkuliert und so ein Überhitzen der äußeren Struktur verhindert.

Verständnis wichtiger Design-Kompromisse

Die spezifische Konfiguration eines Vakuumofens beinhaltet kritische Kompromisse, die sich auf dessen Kosten, Leistung und geeignete Anwendungen auswirken. Das Verständnis dieser ist der Schlüssel zur Auswahl der richtigen Ausrüstung.

Heizelementauswahl: Graphit vs. Molybdän

Graphitelemente sind kostengünstiger und sehr robust, was sie zum Arbeitspferd für das allgemeine Glühen von Stählen und vielen Legierungen macht. In einem Vakuum bei hohen Temperaturen kann Graphit jedoch Kohlenstoff in die Umgebung freisetzen, was für bestimmte reaktive Metalle unannehmbar ist.

Molybdän- (oder Wolfram-) Elemente erzeugen eine „Ganzmetall“-Heißzone. Dies ist teurer, bietet aber eine wesentlich sauberere, kohlenstofffreie Umgebung, was für die Verarbeitung von Titan, Nickel-Superlegierungen und medizinischen Materialien unerlässlich ist.

Konfiguration des Pumpsystems: Geschwindigkeit vs. Endvakuum

Ein einfaches Zwei-Pumpen-System (mechanisch und Diffusion) ist ein kostengünstiger und zuverlässiger Standard für viele Glühaufgaben.

Für Anwendungen, die höchste Reinheit erfordern, wird eine Turbomolekularpumpe anstelle der Diffusionspumpe eingesetzt. Sie erreicht ein tieferes, saubereres Vakuum ohne potenziellen Ölrückstrom, allerdings zu deutlich höheren Anschaffungskosten und Komplexität.

Kühlmethode: Abschreckdruck vs. Einfachheit

Ein Ofen mit Hochdruck-Gasabschreckung (6-10 bar oder höher) kann Teile sehr schnell abkühlen, was notwendig ist, um eine bestimmte Härte bei einigen Legierungen zu erreichen. Dies erfordert eine robustere Kammer und einen leistungsstarken, teuren Motor.

Für einfaches Glühen, bei dem die Abkühlrate nicht kritisch ist, ist ein Ofen mit einem niedrigeren Druck oder einem einfachen statischen Kühlsystem weitaus wirtschaftlicher und einfacher zu warten.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Ofenkonfiguration hängt direkt von den Materialien, die Sie verarbeiten, und Ihren betrieblichen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Werkzeugstählen und nicht-reaktiven Legierungen liegt: Ein Ofen mit Graphit-Heizelementen und einem Standard-Mechanik-/Diffusionspumpensystem bietet das beste Gleichgewicht zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf hochreinen medizinischen oder Luft- und Raumfahrtlegierungen wie Titan liegt: Eine Ganzmetall-Heißzone mit Molybdän-Elementen und einem sauberen Turbomolekular-Pumpsystem ist zwingend erforderlich, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit schnellen Zykluszeiten liegt: Ein Ofen, der für die Hochdruck-Gasabschreckung ausgelegt ist, ist unerlässlich, um den Kühlteil des Zyklus zu minimieren und den Durchsatz zu maximieren.

Das Verständnis dieser Kernkomponenten und ihres Zusammenspiels ermöglicht es Ihnen, den richtigen Vakuumofen für Ihre spezifischen Material- und Prozessziele auszuwählen, zu betreiben und zu warten.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Gängige Materialien/Merkmale |

|---|---|---|

| Vakuumkammer | Bietet eine versiegelte, leckdichte Umgebung | Doppelwandiger Edelstahl, wassergekühlt |

| Heizsystem | Liefert gleichmäßige thermische Energie | Graphit- oder Molybdän-/Wolfram-Elemente |

| Vakuumpumpsystem | Entfernt Luft und Gase für Hochvakuum | Mechanische Vorpumpe, Hochvakuumpumpe |

| Steuerungssystem | Automatisiert und zeichnet thermische Zyklen auf | SPS-basiert, programmierbare Rezepte |

| Kühlsystem | Steuert Abkühlraten für die Mikrostruktur | Inertgas-Abschrecken, Wasserkühlmantel |

Bereit, die Wärmebehandlungsprozesse Ihres Labors zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme mit starken kundenspezifischen Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie mit universellen Legierungen oder hochreinen Materialien wie Titan arbeiten, unser Fachwissen gewährleistet zuverlässige, kontaminationsfreie Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz steigern und Ihre Materialziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision