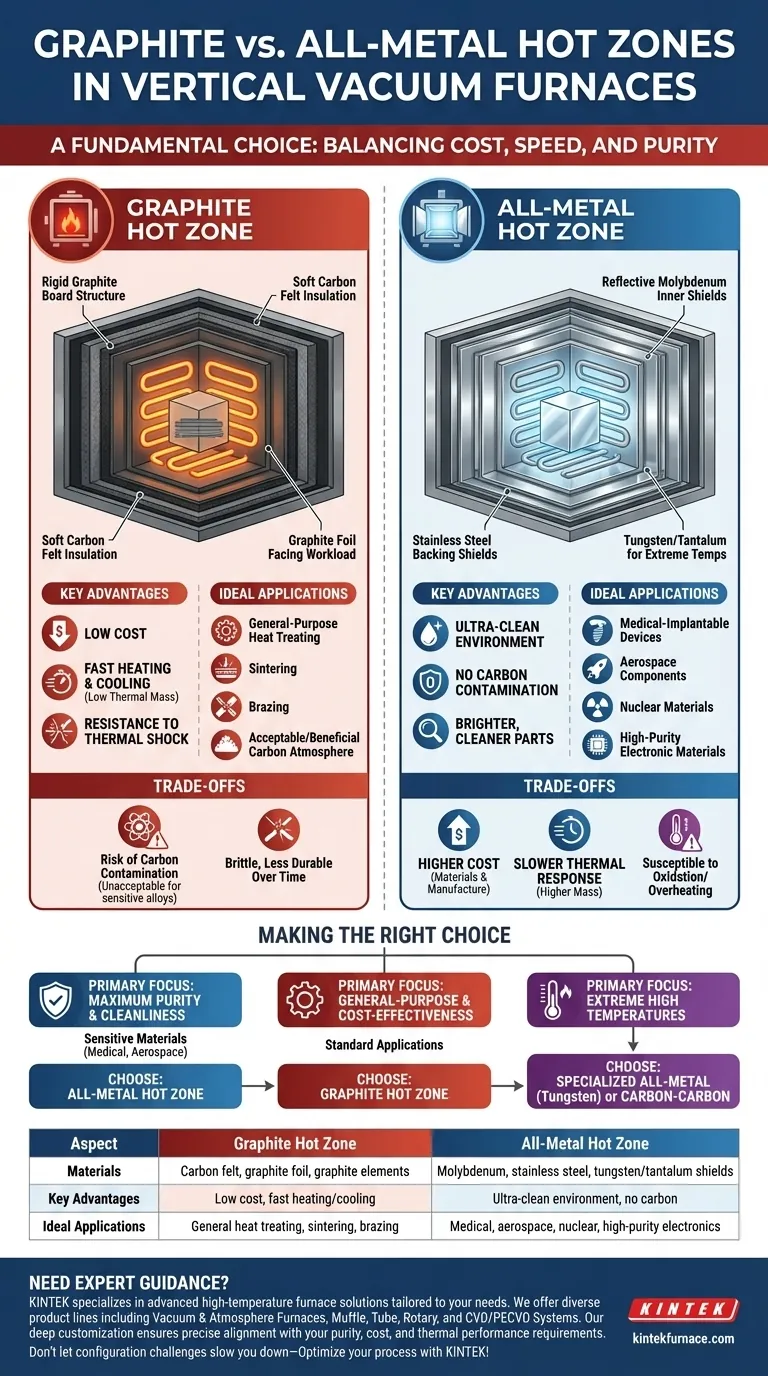

In vertikalen Vakuumöfen sind die beiden gebräuchlichsten Heizzonenkonfigurationen auf Graphitbasis und Vollmetall. Graphit-Heizzonen bestehen aus Schichten von Kohlenstofffilz und Graphitfolie, während Vollmetallversionen reflektierende Platten aus Materialien wie Molybdän und Edelstahl verwenden, um die Wärme einzuschließen. Beide Designs dienen der gleichen Funktion, sind aber für deutlich unterschiedliche Anwendungen und Betriebsbedingungen geeignet.

Die Wahl zwischen einer Graphit- und einer Vollmetall-Heizzone ist eine grundlegende Entscheidung, die die Fähigkeiten des Ofens definiert. Es ist ein Kompromiss zwischen der Kosteneffizienz und dem schnellen thermischen Ansprechverhalten von Graphit und der überlegenen Sauberkeit und Reinheit einer Vollmetallumgebung.

Graphit-Heizzonen verstehen

Eine Graphit-Heizzone ist das Arbeitstier der Vakuumofenindustrie, geschätzt für ihre wirtschaftliche und thermische Leistung in einer Vielzahl von Anwendungen.

Konstruktion und Materialien

Graphit-Heizzonen werden aus Schichten von kohlenstoffbasierter Isolation gebaut. Dies umfasst typischerweise starre Graphitplatten für die Struktur, umgeben von Schichten aus weichem Kohlenstofffilz und einer abschließenden Schicht aus Graphitfolie, die der Arbeitslast zugewandt ist. Die Heizelemente selbst bestehen ebenfalls aus Graphit.

Hauptvorteile

Die Hauptvorteile von Graphit sind seine niedrigen Kosten, seine geringe thermische Masse und seine Beständigkeit gegen Thermoschock. Dies ermöglicht sehr schnelle Aufheiz- und Abkühlraten, was die Prozesszykluszeiten erheblich verkürzen kann.

Ideale Anwendungen

Graphit ist die Standardwahl für allgemeine Wärmebehandlungs-, Sinter- und Lötprozesse, bei denen eine leicht kohlenstoffreiche Atmosphäre akzeptabel oder sogar vorteilhaft ist. Es zeichnet sich in Anwendungen aus, die Durchsatz und Kosteneffizienz priorisieren.

Vollmetall-Heizzonen verstehen

Vollmetall-Heizzonen sind für Anwendungen konzipiert, bei denen die Prozessreinheit der wichtigste Faktor ist. Sie schaffen eine außergewöhnlich saubere Hochvakuumumgebung.

Konstruktion und Materialien

Anstelle von absorbierender Isolation verwendet eine Vollmetall-Heizzone mehrere Schichten von reflektierenden Metallplatten. Gängige Materialien sind Molybdän für die inneren Schichten, die der Wärme am nächsten liegen, gestützt durch Edelstahlschilde. Wolfram oder Tantal können für extrem Hochtemperatur-Anwendungen verwendet werden.

Hauptvorteile

Der entscheidende Vorteil ist eine „ultra-saubere“ Verarbeitungsumgebung. Es gibt keine faserige Isolation, die ausgasen oder Partikel abgeben könnte, und die Abwesenheit von Kohlenstoff eliminiert das Risiko einer Kohlenstoffkontamination der Arbeitslast. Dies führt zu helleren, saubereren Teilen.

Ideale Anwendungen

Diese Heizzonen sind unerlässlich für die Verarbeitung von medizinisch implantierbaren Geräten, Luft- und Raumfahrtkomponenten, nuklearen Materialien und hochreinen elektronischen Materialien. Jeder Prozess, der Materialien verwendet, die sehr empfindlich auf Kohlenstoff reagieren, wie z.B. bestimmte Nickelbasis-Superlegierungen, erfordert ein Vollmetalldesign.

Die Kompromisse verstehen

Keine Konfiguration ist universell überlegen; die richtige Wahl hängt ausschließlich von den Prozessanforderungen und dem zu behandelnden Material ab.

Reinheit vs. Kontamination

Dies ist der wichtigste Kompromiss. Eine Vollmetall-Heizzone bietet die sauberstmögliche Umgebung. Eine Graphit-Heizzone kann naturgemäß Spuren von Kohlenstoff in die Vakuumatmosphäre einbringen, was für empfindliche Legierungen inakzeptabel ist.

Kosten und Haltbarkeit

Graphitkomponenten sind deutlich kostengünstiger in der Herstellung und im Austausch. Graphit kann jedoch mit der Zeit spröde werden und ist anfällig für Beschädigungen. Metallschilde sind in der Anschaffung teurer, aber im Allgemeinen haltbarer, vorausgesetzt, sie werden nicht in oxidierender Atmosphäre betrieben oder überhitzt.

Thermische Leistung

Die geringe Masse von Graphit ermöglicht ein schnelleres Aufheizen und Abkühlen. Die höhere Masse von Metallschilden bedeutet, dass sie langsamer aufheizen und abkühlen. Die gleichmäßige Reflexionsfähigkeit einer Metall-Heizzone kann jedoch manchmal eine präzisere Temperaturgleichmäßigkeit über die Arbeitslast bieten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Prozessziele bestimmen direkt die ideale Heizzonenkonfiguration für Ihren vertikalen Vakuumofen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Sauberkeit liegt: Eine Vollmetall-Heizzone ist die einzige Wahl, um Kohlenstoffkontamination für empfindliche Materialien wie medizinische Implantate oder Luft- und Raumfahrtlegierungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung und Kosteneffizienz liegt: Eine Graphit-Heizzone bietet hervorragende Leistung, schnellere Zykluszeiten und niedrigere Betriebskosten für die Mehrheit der Standardanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung bei extrem hohen Temperaturen liegt: Sie müssen eine Konfiguration mit Materialien wählen, die für diesen Bereich ausgelegt sind, wie z.B. eine Wolfram-Vollmetall-Heizzone oder ein spezialisiertes Kohlenstoff-Kohlenstoff-Verbunddesign.

Letztendlich ist die Auswahl der richtigen Heizzone der grundlegende Schritt, um sicherzustellen, dass Ihr Wärmebehandlungsprozess sowohl erfolgreich als auch wiederholbar ist.

Zusammenfassungstabelle:

| Aspekt | Graphit-Heizzone | Vollmetall-Heizzone |

|---|---|---|

| Materialien | Kohlenstofffilz, Graphitfolie, Graphitelemente | Molybdän, Edelstahl, Wolfram-/Tantal-Schilde |

| Hauptvorteile | Niedrige Kosten, geringe thermische Masse, schnelles Heizen/Kühlen | Ultra-saubere Umgebung, keine Kohlenstoffkontamination |

| Ideale Anwendungen | Allgemeine Wärmebehandlung, Sintern, Löten | Medizinische Implantate, Luft- und Raumfahrt, Nuklear, hochreine Elektronik |

| Kompromisse | Risiko der Kohlenstoffkontamination, weniger haltbar | Höhere Kosten, langsameres thermisches Ansprechverhalten |

Fällt es Ihnen schwer, die richtige Heizzone für Ihren vertikalen Vakuumofen zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre experimentellen Anforderungen, egal ob Sie Reinheit, Kosteneffizienz oder thermische Leistung priorisieren. Lassen Sie sich von Konfigurationsproblemen nicht aufhalten – kontaktieren Sie uns noch heute, um Ihren Wärmebehandlungsprozess zu optimieren und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung