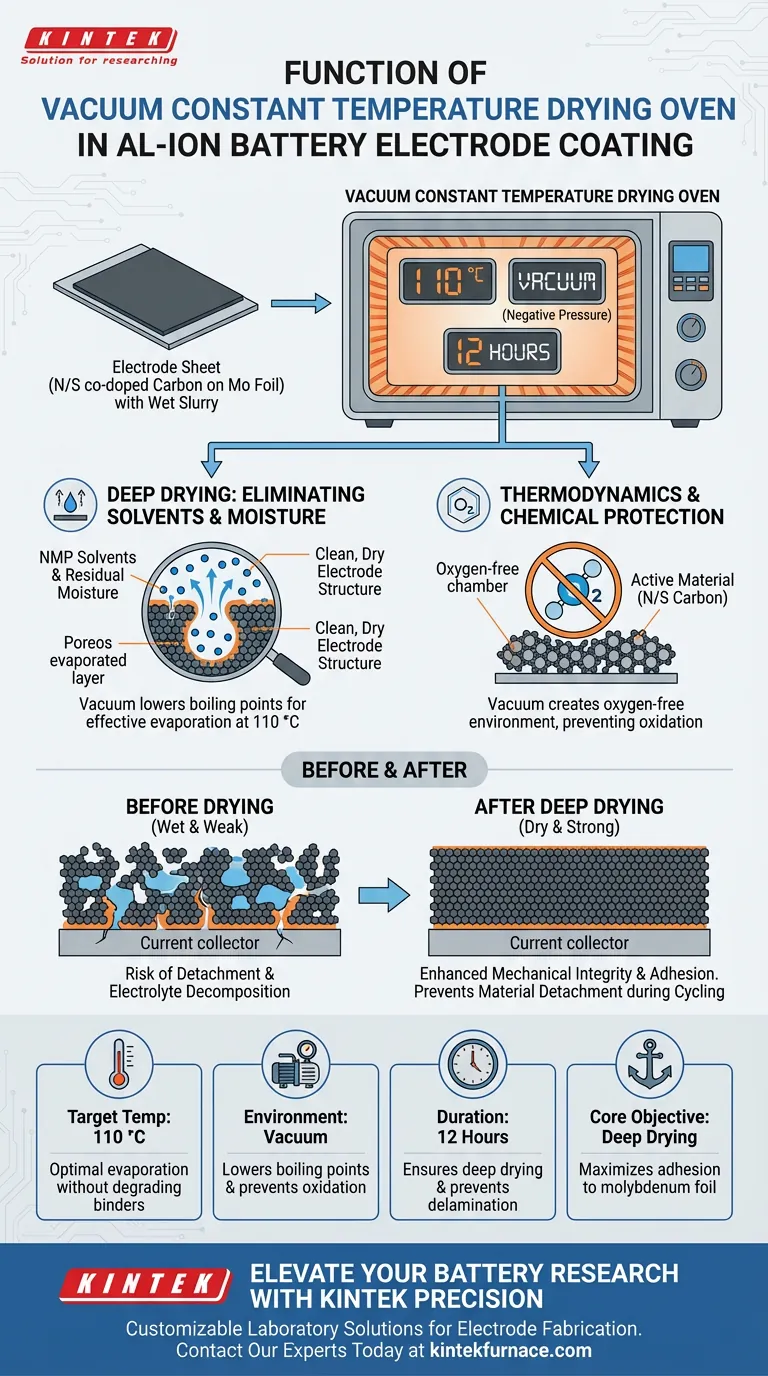

Die Hauptfunktion eines Vakuum-Konstanttemperatur-Trockenschranks im Elektrodenbeschichtungsprozess für Aluminium-Ionen-Batterien besteht darin, das Kathodenmaterial tiefgehend zu trocknen, insbesondere die auf Molybdänfolie aufgebrachten stickstoff- und schwefelkotierten Kohlenstoffschichten.

Durch die Aufrechterhaltung einer konstanten Temperatur von 110 °C unter Vakuum für 12 Stunden stellt dieses Gerät die vollständige Entfernung von NMP (N-Methyl-Pyrrolidon)-Lösungsmitteln und Restfeuchtigkeit sicher. Diese spezifische Wärmebehandlung ist entscheidend für die Verbesserung der mechanischen Integrität der Elektrode und stellt sicher, dass die Beschichtung mit dem Stromkollektor verbunden bleibt.

Kernbotschaft: Der Vakuumtrockenschrank fungiert als kritische Stabilisierungsstufe. Durch die gründliche Eliminierung von Lösungsmitteln und Feuchtigkeit, ohne Oxidation zu induzieren, maximiert er die Haftung zwischen dem aktiven Material und dem Stromkollektor und verhindert so direkt die Ablösung von Material während der rigorosen Lade-Entlade-Zyklen der Batterie.

Die entscheidende Rolle der Tiefentrocknung

Entfernung von Lösungsmitteln und Feuchtigkeit

Das primäre operative Ziel ist die gründliche Entfernung flüchtiger Bestandteile. Im Kontext von Aluminium-Ionen-Batterien mit N/S-kotierten Kohlenstoffkathoden enthält die Beschichtungspaste NMP-Lösungsmittel, die vollständig verdampft werden müssen.

Standardtrocknung ist oft nicht ausreichend, um eingeschlossene Lösungsmittelmoleküle tief in der porösen Beschichtung zu entfernen. Der Vakuumtrockenschrank behebt dies, indem er eine Unterdruckumgebung schafft, die die Verdampfung dieser hartnäckigen Rückstände erleichtert.

Verbesserung der mechanischen Stabilität

Die physikalische Haltbarkeit der Elektrode wird während dieser Trocknungsphase bestimmt. Wenn Lösungsmittel oder Feuchtigkeit verbleiben, beeinträchtigen sie die Grenzfläche zwischen dem aktiven Material und dem Molybdänfolie-Stromkollektor.

Durch Trocknung bei 110 °C für eine längere Dauer (12 Stunden) stellt der Ofen sicher, dass das Bindemittel korrekt aushärtet. Dies stärkt die Haftung der aktiven Schicht und verhindert die häufige Ausfallart, bei der sich aktive Substanzen während des Batteriezyklus ablösen oder delaminieren.

Betriebsprinzipien

Der Vakuumvorteil

Die Verwendung von Vakuum dient nicht nur der Entfernung von Luft; es geht um Thermodynamik und chemischen Schutz.

Erstens senkt die Vakuumumgebung den Siedepunkt von Lösungsmitteln wie NMP. Dies ermöglicht eine effektive Verdampfung bei Temperaturen (wie 110 °C), die hoch genug sind, um das Material zu trocknen, aber kontrolliert genug, um die Mikrostruktur der Elektrode zu erhalten.

Zweitens schafft das Vakuum eine sauerstofffreie Umgebung. Während sich die primäre Referenz auf die Lösungsmittelentfernung konzentriert, deuten ergänzende Daten darauf hin, dass Vakuumzustände Oxidationsreaktionen zwischen den aktiven Materialien und der Luft verhindern und so die chemische Reinheit gewährleisten.

Präzise Temperaturregelung

Gleichmäßigkeit ist entscheidend für eine konsistente Batterieleistung. Der Aspekt "Konstanttemperatur" stellt sicher, dass das gesamte Elektrodenblatt die exakt gleiche thermische Geschichte erfährt.

Für diese spezifische Anwendung sind 110 °C der optimale Sollwert. Er liefert genügend thermische Energie, um Feuchtigkeit und Lösungsmittel auszutreiben, ohne das aktive stickstoff- und schwefelkotierten Kohlenstoffmaterial oder das Bindemittel thermisch zu zersetzen.

Verständnis der Kompromisse

Obwohl Vakuumtrocknung unerlässlich ist, bringt sie spezifische Einschränkungen mit sich, die verwaltet werden müssen:

Prozessengpässe

Die erforderliche Trocknungszeit ist beträchtlich. Das spezifische Protokoll erfordert 12 Stunden kontinuierliche Trocknung. Dies macht die Vakuumtrocknungsstufe zu einem potenziellen Engpass in der Hochdurchsatzfertigung im Vergleich zu schnellen, kontinuierlichen Trocknungsmethoden.

Thermische Empfindlichkeit

Es gibt ein empfindliches Gleichgewicht zwischen Trocknungsgeschwindigkeit und Materialintegrität. Eine Erhöhung der Temperatur über 110 °C könnte die Lösungsmittelentfernung beschleunigen, birgt aber das Risiko, das Bindemittel zu beschädigen oder die Dotierungsstruktur des Kohlenstoffkathodenmaterials zu verändern. Umgekehrt kann eine Senkung der Temperatur Rest-NMP hinterlassen, was später zu Elektrolytzersetzung oder Nebenreaktionen führt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Elektrodenvorbereitungsprozess zu optimieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Halten Sie sich strikt an die 12-stündige Dauer bei 110 °C, um die Haftung zu maximieren und die Ablösung von aktiven Substanzen bei wiederholtem Zyklieren zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Vakuumdichtung robust ist, um das Eindringen von Sauerstoff zu verhindern, da dies die N/S-kotierten Materialien schützt und feuchtigkeitsinduzierte Nebenreaktionen mit dem Elektrolyten verhindert.

Erfolg bei der Herstellung von Aluminium-Ionen-Batterien beruht nicht nur auf den gewählten Materialien, sondern auch auf der Geduld und Präzision, die während der Trocknungsphase angewendet wird, um die strukturelle Grundlage der Elektrode zu sichern.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion/Vorteil |

|---|---|---|

| Zieltemperatur | 110 °C | Optimale Verdampfung von NMP ohne Zersetzung von Bindemitteln |

| Umgebung | Vakuum (Unterdruck) | Senkt Lösungsmittel-Siedepunkte & verhindert Oxidation |

| Dauer | 12 Stunden | Gewährleistet Tiefentrocknung und verhindert Delamination von Materialien |

| Kernziel | Tiefentrocknung | Maximiert mechanische Haftung an Molybdänfolie |

Verbessern Sie Ihre Batterieforschung mit KINTEK-Präzision

Präzise thermische Verarbeitung ist die Grundlage für Hochleistungs-Aluminium-Ionen-Batterien. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborlösungen anzubieten, die auf Ihre spezifischen Elektrodenherstellungsanforderungen zugeschnitten sind.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Labröfen an. Unsere Vakuum-Konstanttemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Trocknungsprotokolle zu erfüllen und sicherzustellen, dass Ihre aktiven Materialien rein und sicher an ihren Stromkollektoren gebunden bleiben.

Bereit, Lösungsmittelrückstände zu eliminieren und die Lebensdauer zu erhöhen?

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an kundenspezifische Öfen zu besprechen.

Visuelle Anleitung

Referenzen

- Jiahui Li, Shaobo Tu. Pseudocapacitive Heteroatom‐Doped Carbon Cathode for Aluminum‐Ion Batteries with Ultrahigh Reversible Stability. DOI: 10.1002/eem2.12733

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Welche Vorteile bietet eine Plasma-Nitrieranlage gegenüber der traditionellen Gas-Nitrierung? Beherrschung der Mikrostrukturkontrolle

- Was ist der Betriebsmechanismus eines katalytischen Entfettungsofens? Master 17-4 PH Edelstahl-Entbinden

- Was sind die wichtigsten Konstruktionsmerkmale eines Vakuum-Graphitierungsofens? Erzielung hochreiner Graphitierung

- Wie überträgt die Vakuumheizung Wärme hauptsächlich an das Werkstück? Erzielen Sie gleichmäßige Wärme für hervorragende Ergebnisse

- Welche Rolle spielt das Discrete Ordinates (DO)-Modell bei der Simulation von Vakuumöfen? Beherrschen Sie den Strahlungswärmetransport

- Welche Sicherheitsvorkehrungen sind in Bezug auf die Temperatur eines Vakuumofens zu treffen? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Was ist der Zweck des Wasserkühlsystems in einem Vakuumofen? Gewährleistung von Sicherheit und Effizienz bei Hochtemperaturbetrieb

- Welche Wärmebehandlungsverfahren werden von Vakuumöfen unterstützt? Überlegene metallurgische Kontrolle erreichen