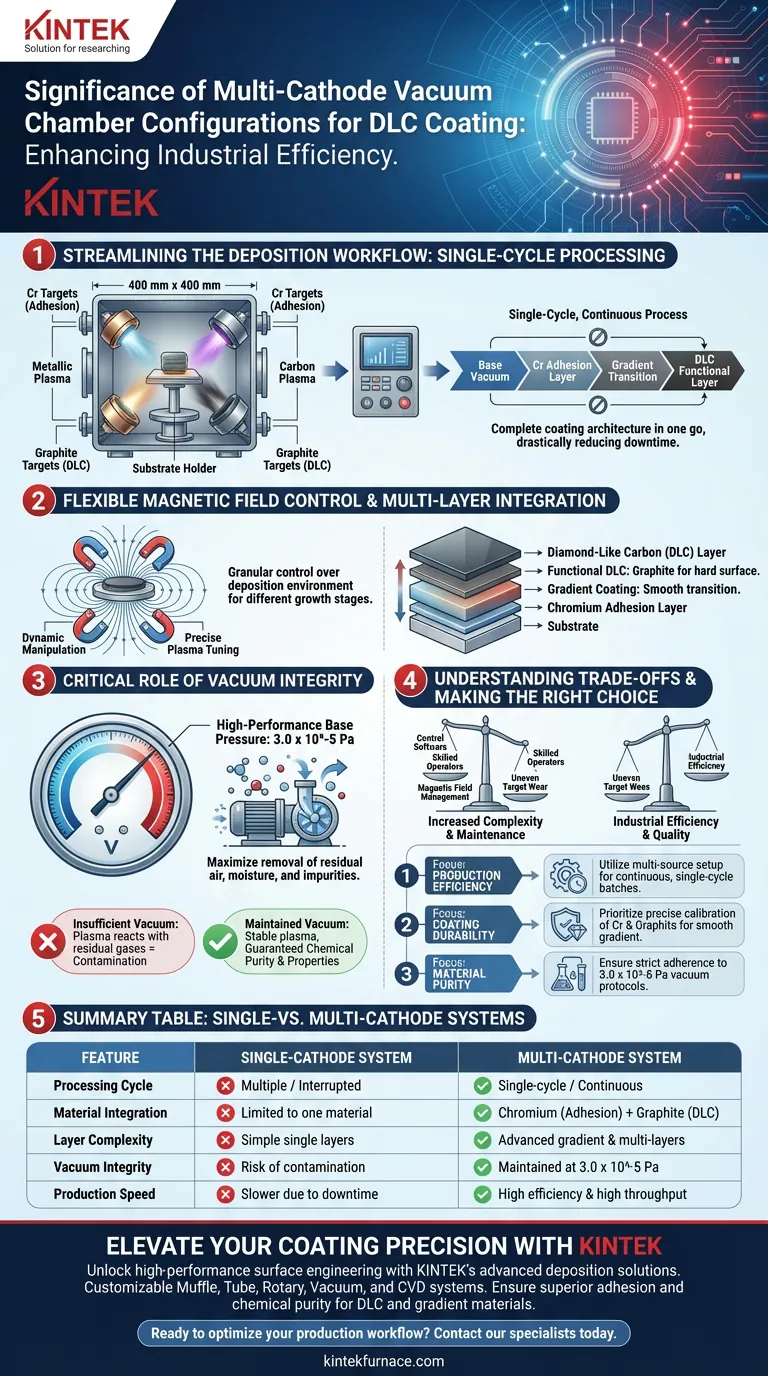

Eine Vakuumkammerkonfiguration mit mehreren Kathoden steigert die industrielle Beschichtungseffizienz erheblich, indem sie die kontinuierliche Abscheidung komplexer, mehrschichtiger Strukturen in einem einzigen Zyklus ermöglicht. Durch die Verwendung mehrerer unterschiedlicher Targets – insbesondere Chrom für die Haftung und Graphit für die Funktionsschicht – ermöglicht diese Konfiguration flexible Magnetfeldkonfigurationen und die Erstellung von Gradientenbeschichtungen, ohne das Vakuum zu brechen.

Durch die Integration mehrerer Materialquellen in eine Kammer entfällt für Hersteller der Austausch von Targets während des Prozesses. Dies gewährleistet, dass komplexe Beschichtungssequenzen, von der Basisschnittstelle bis zur oberen Diamant-ähnlichen Kohlenstoff (DLC)-Oberfläche, mit überlegener Konsistenz und Produktionsgeschwindigkeit erreicht werden.

Optimierung des Abscheidungsworkflows

Der Vorteil der Einzyklus-Verarbeitung

In einer Standard-Industrieanlage, wie z. B. einer 400 mm x 400 mm Kammer, verändert eine Vier-Kathoden-Konfiguration das Produktionsparadigma.

Anstatt separate Chargen für verschiedene Schichten durchzuführen, kann das System die gesamte Beschichtungsarchitektur in einem Durchgang abschließen.

Dies reduziert die Ausfallzeiten, die mit dem Entlüften der Kammer oder dem Wechseln von Geräteeinstellungen zwischen den Schichten verbunden sind, drastisch.

Flexible Magnetfeldsteuerung

Die Verwendung von vier dedizierten Kathoden bietet eine granulare Kontrolle über die Abscheidungsumgebung.

Bediener können die Magnetfeldkonfigurationen während des Prozesses dynamisch manipulieren.

Diese Flexibilität ermöglicht eine präzise Abstimmung der Plasmaeigenschaften, um verschiedenen Wachstumsstadien der Beschichtung gerecht zu werden.

Realisierung von Mehrschicht-Materialintegration

Aufbau robuster Haftung

Die größte Herausforderung bei der DLC-Beschichtung ist die Gewährleistung, dass die harte Kohlenstoffschicht am Substrat haftet.

Um dies zu lösen, werden spezifische Kathoden mit Chrom-Targets geladen, um eine anfängliche Haftschicht abzuscheiden.

Dies erzeugt eine starke chemische Bindung mit dem Substrat und verhindert Delamination unter Belastung.

Erstellung von funktionalen DLC-Schichten

Sobald die Haftschicht aufgebaut ist, schaltet das System die Steuerung auf Kathoden um, die mit Graphit-Targets ausgestattet sind.

Dieser Übergang ermöglicht die Abscheidung der funktionalen Diamant-ähnlichen Kohlenstoffschicht.

Durch schrittweises Umschalten zwischen den Quellen erstellt das System eine Gradientenbeschichtung, die den Übergang zwischen der metallischen Schnittstelle und der harten Kohlenstoffoberfläche glättet.

Die entscheidende Rolle der Vakuumintegrität

Erreichen eines hohen Basisdrucks

Die Effektivität eines Systems mit mehreren Kathoden hängt stark von der Reinheit der Vakuumumgebung ab.

Vor der Abscheidung reduzieren Hochleistungspumpen den Basisdruck auf $3.0 \times 10^{-5}$ Pa.

Dieses tiefe Vakuum ist notwendig, um die Entfernung von Restluftmolekülen, Feuchtigkeit und Verunreinigungen zu maximieren.

Gewährleistung chemischer Reinheit

Wenn das Vakuum unzureichend ist, reagieren aktive Kohlenstoffatome im Plasma mit Restgasen.

Die Einhaltung des Schwellenwerts von $3.0 \times 10^{-5}$ Pa stellt sicher, dass die Plasmaentladung stabil bleibt.

Dies verhindert Kontamination und garantiert, dass die dotierte DLC-Beschichtung ihre genaue chemische Zusammensetzung und physikalischen Eigenschaften beibehält.

Verständnis der Kompromisse

Erhöhte Systemkomplexität

Obwohl effizient, führt ein System mit mehreren Kathoden zu mehr Variablen in der Produktionsgleichung.

Das Ausbalancieren der Wechselwirkungen zwischen vier verschiedenen Quellen erfordert hochentwickelte Steuerungssoftware und qualifizierte Bediener.

Fehlmanagement der Magnetfelder kann zu ungleichmäßiger Beschichtungsdicke oder Target-Vergiftung führen.

Wartungsaspekte

Die Verwaltung von vier verschiedenen Kathoden erfordert sorgfältige Wartungsprotokolle.

Bediener müssen die Target-Erosionsraten von Chrom- und Graphitquellen gleichzeitig überwachen.

Ungleichmäßige Abnutzung der Targets kann die Abscheidungsrate verändern und potenziell die Gradientenstruktur beeinträchtigen, wenn sie nicht korrigiert wird.

Die richtige Wahl für Ihr Ziel treffen

Um ein System mit mehreren Kathoden effektiv zu nutzen, richten Sie Ihre Konfiguration an Ihren spezifischen Produktionszielen aus:

- Wenn Ihr Hauptaugenmerk auf der Produktionseffizienz liegt: Nutzen Sie die Multi-Source-Konfiguration, um kontinuierliche Einzyklus-Chargen durchzuführen und die Ausfallzeiten zwischen den Schichten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit der Beschichtung liegt: Priorisieren Sie die präzise Kalibrierung von Chrom- und Graphit-Targets, um einen glatten Gradienten zu erzeugen, der die Haftung maximiert.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass Ihre Vakuumprotokolle den Standard von $3.0 \times 10^{-5}$ Pa strikt einhalten, um chemische Degradation der DLC-Schicht zu verhindern.

Die Konfiguration mit mehreren Kathoden bedeutet nicht nur die Hinzufügung von mehr Hardware; sie schafft eine einheitliche, vielseitige Umgebung, die komplexe chemische Prozesse in zuverlässige industrielle Routinen verwandelt.

Zusammenfassungstabelle:

| Merkmal | System mit einer Kathode | System mit mehreren Kathoden |

|---|---|---|

| Verarbeitungszyklus | Mehrere Zyklen / Unterbrochen | Einzyklus / Kontinuierlich |

| Materialintegration | Beschränkt auf ein Material | Chrom (Haftung) + Graphit (DLC) |

| Schichtkomplexität | Einfache Einzelschichten | Fortgeschrittene Gradienten- & Mehrschichtsysteme |

| Vakuumintegrität | Risiko der Kontamination während des Austauschs | Aufrechterhalten bei $3.0 \times 10^{-5}$ Pa |

| Produktionsgeschwindigkeit | Langsamer aufgrund von Ausfallzeiten | Hohe Effizienz & hoher Durchsatz |

Verbessern Sie Ihre Beschichtungspräzision mit KINTEK

Entfesseln Sie das volle Potenzial der Hochleistungs-Oberflächentechnik mit den fortschrittlichen Abscheidungslösungen von KINTEK. Gestützt auf F&E-Expertise und Weltklasse-Fertigung, bietet KINTEK anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen moderner Industrielabore zu erfüllen.

Ob Sie strapazierfähige Diamant-ähnliche Kohlenstoff (DLC)-Beschichtungen oder spezialisierte Gradientenmaterialien entwickeln, unsere Systeme bieten die Vakuumintegrität und Prozesskontrolle, die Sie für überlegene Haftung und chemische Reinheit benötigen.

Bereit, Ihren Produktionsworkflow zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um den perfekten Hochtemperatur-Ofen oder das perfekte Vakuumsystem zu finden, das auf Ihre einzigartigen Forschungs- und Fertigungsanforderungen zugeschnitten ist.

Visuelle Anleitung

Referenzen

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Funktion hat das Gaskühlsystem in einem vertikalen Vakuumofen? Erzielen Sie eine kontrollierte, schnelle Abkühlung für hervorragende Ergebnisse

- Was ist die Bedeutung des Vakuumtrocknungsprozesses für ultrafeines Hartmetall? Pulverreinheit & Qualität erhalten

- Warum ist der Vakuum-Entgasungsprozess bei der Raffination von flüssigem H13-Werkzeugstahl entscheidend? Gewährleistung von Reinheit und Haltbarkeit

- Warum eignet sich Vakuumlöten besonders gut für Luft- und Raumfahrtanwendungen? Erzielen Sie starke, reine Verbindungen für kritische Komponenten

- Wie minimiert Vakuumlöten Materialspannungen und Verformungen? Dimensionsstabilität für hochpräzise Baugruppen erreichen

- Warum ist ein Hochvakuum-System für (Ge0.1Se0.7Tl0.2)85Sb15-Dünnschichten entscheidend? Gewährleistung optischer Reinheit und Präzision

- Warum ist ein Wasserkühlsystem in einem Vakuumofen notwendig? Sicherheit und Leistung bei Hochtemperaturprozessen gewährleisten

- Welche Rolle spielt Spezialisolierung in Vakuumöfen? Gewährleistung der Prozessintegrität und Effizienz