Im Wesentlichen minimiert Vakuumlöten Materialspannungen und Verformungen durch außergewöhnlich gleichmäßiges Erhitzen und akribisch kontrollierte Abkühlraten. Dieses präzise Wärmemanagement, durchgeführt in einer makellosen Vakuumumgebung, stellt sicher, dass die gesamte Baugruppe als eine einzige, stabile Einheit erhitzt und abgekühlt wird, wodurch thermische Gradienten verhindert werden, die Verzug und eingeschlossene Spannungen verursachen.

Der wahre Vorteil des Vakuumlötens liegt nicht nur in der Vermeidung neuer Spannungen; es ist die einzigartige Fähigkeit, Komponenten gleichzeitig zu verbinden und dabei bereits bestehende Eigenspannungen aus früheren Fertigungsschritten aktiv abzubauen, was zu einer dimensionsstabilen und metallurgisch einwandfreien Endbaugruppe führt.

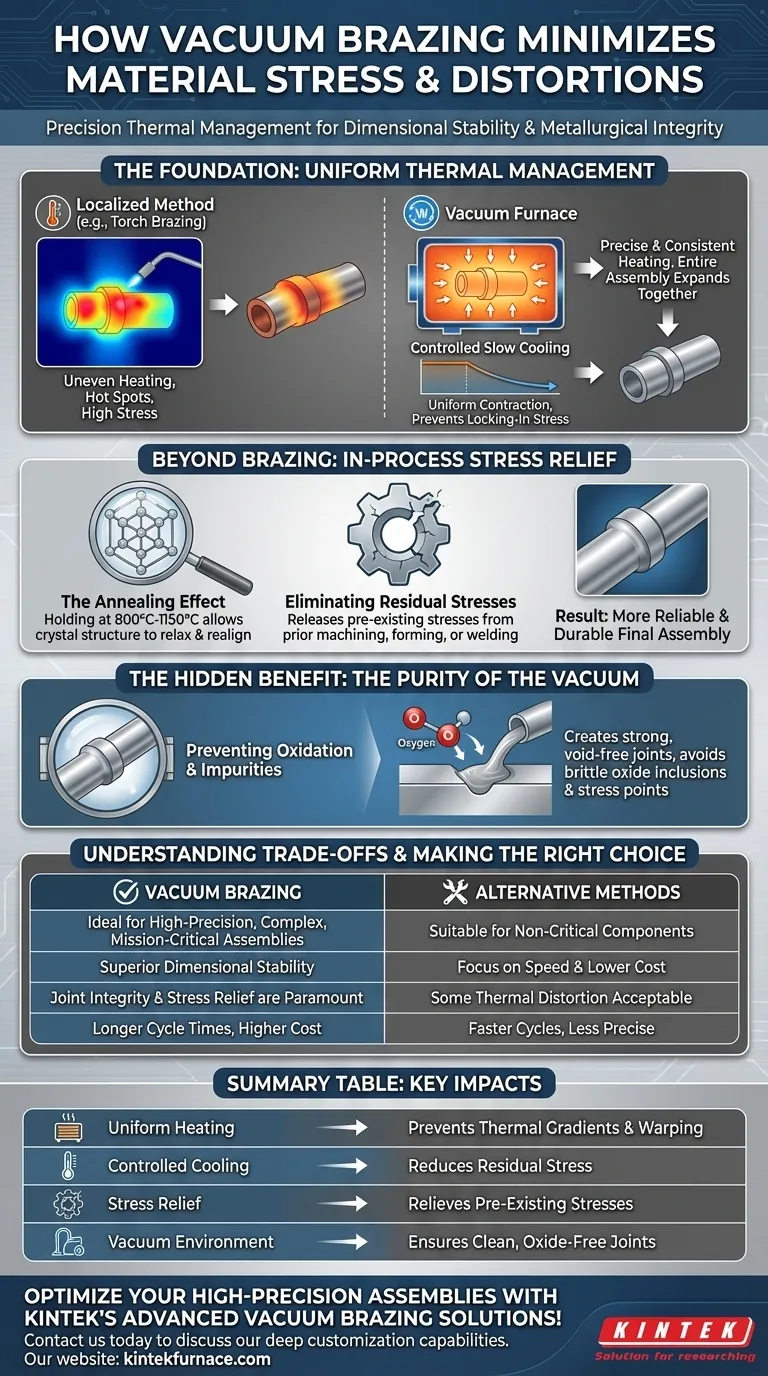

Die Grundlage: Gleichmäßiges Wärmemanagement

Die Hauptursache für Spannungen und Verformungen bei jedem thermischen Prozess ist eine ungleichmäßige Temperaturänderung. Verschiedene Teile einer Baugruppe, die sich mit unterschiedlichen Raten ausdehnen oder zusammenziehen, werden unweigerlich aneinander ziehen und drücken. Das Vakuumlöten ist speziell darauf ausgelegt, diesem Phänomen entgegenzuwirken.

Präzises und konstantes Erhitzen

Im Gegensatz zu lokalen Methoden wie dem Flammlöten erhitzt ein Vakuumofen die gesamte Komponentenbaugruppe gleichzeitig. Die Strahlungswärme und die kontrollierte Atmosphäre stellen sicher, dass es keine Hot Spots gibt.

Dieses gleichmäßige Erhitzen ermöglicht es der gesamten Struktur, sich langsam und vorhersehbar auszudehnen, wodurch die inneren Kräfte, die zu Verzug führen, eliminiert werden.

Die entscheidende Rolle des langsamen Abkühlens

Sobald das Lot geschmolzen und erstarrt ist, ist der Abkühlprozess ebenso kritisch wie das Erhitzen. Schnelles oder ungleichmäßiges Abkühlen ist eine Hauptursache für Restspannungen.

Das Vakuumlöten ermöglicht eine programmierbare, langsame Abkühlrampe. Dies stellt sicher, dass alle Bereiche der Baugruppe, von dünnen Wänden bis zu dicken Flanschen, mit einer nahezu gleichmäßigen Rate schrumpfen, wodurch die endgültige Form und die Abmessungen des Teils erhalten bleiben.

Über das Löten hinaus: In-Process-Spannungsarmglühen

Ein wesentlicher, oft übersehener Vorteil des Vakuumlötens ist, dass der Prozess selbst als spannungsarmglühende Wärmebehandlung fungiert. Die Baugruppe entsteht nicht nur mit einer starken Verbindung; sie entsteht in einem stabileren Zustand, als sie hineingegangen ist.

Der Glüheffekt

Der Prozess des Haltens der Baugruppe bei einer hohen Löttemperatur (typischerweise 800°C bis 1150°C) ermöglicht es der Kristallstruktur der Grundmaterialien, sich zu entspannen und neu auszurichten.

Dies ist effektiv ein Vakuumglühzyklus. Er ermöglicht es dem Material, innere Spannungen abzubauen, die während früherer Prozesse wie Bearbeitung, Umformung oder Schweißen entstanden sein könnten.

Beseitigung von Eigenspannungen

Das Ergebnis ist eine Baugruppe, die weitgehend frei von versteckten Eigenspannungen ist, die zu vorzeitigem Versagen oder Maßänderungen über die Zeit führen können.

Durch die Beseitigung dieser Spannungen verbessert das Vakuumlöten die Zähigkeit und Plastizität des Materials, was zu einem zuverlässigeren und haltbareren Endprodukt führt.

Die Kompromisse verstehen

Obwohl hochwirksam, ist Vakuumlöten keine Universallösung. Seine Präzision bringt spezifische Überlegungen mit sich, die es für einige Anwendungen ideal, für andere aber weniger praktisch machen.

Zykluszeit und Kosten

Die akribische Kontrolle über Heizung und Kühlung bedeutet, dass Vakuumofenzyklen lang sind und oft mehrere Stunden dauern. Dies macht den Prozess teurer und zeitaufwändiger als schnellere Methoden wie Flammen- oder Induktionslöten.

Es eignet sich am besten für hochwertige, komplexe oder missionskritische Baugruppen, bei denen Maßgenauigkeit nicht verhandelbar ist.

Material- und Füllstoffkompatibilität

Die hohen Temperaturen und die Vakuumumgebung stellen Anforderungen an die Materialauswahl. Materialien müssen die Löttemperatur ohne Zersetzung aushalten können, und sie dürfen nicht „ausgasen“ (eingeschlossene Gase freisetzen), was das Vakuum stören kann.

Darüber hinaus sind spezielle Lote erforderlich, die mit dem Vakuumprozess und den zu verbindenden Grundmaterialien kompatibel sind.

Der verborgene Vorteil: Die Reinheit des Vakuums

Die Vakuumumgebung selbst spielt eine entscheidende, indirekte Rolle bei der Vermeidung von Spannungen, indem sie die höchstmögliche Verbindungsqualität gewährleistet.

Vermeidung von Oxidation und Verunreinigungen

Die Durchführung des Prozesses in einem nahezu perfekten Vakuum (oder einer reinen inerten Gasrückfüllung wie Argon) eliminiert Sauerstoff. Ohne Sauerstoff können die Metalloberflächen während des Erhitzens nicht oxidieren.

Dies garantiert, dass das Lot auf eine perfekt saubere Oberfläche fließt und eine starke, porenfreie Verbindung ohne die spröden Oxideinschlüsse bildet, die als Spannungskonzentrationspunkte wirken können.

Sicherstellung der Materialintegrität

Da es keine Verbrennungsprodukte gibt, wie sie beim Flammlöten auftreten, ist der Prozess außergewöhnlich sauber. Dies erhält die inhärente Chemie und die mechanischen Eigenschaften der Grundmaterialien und stellt sicher, dass die Endbaugruppe genau wie geplant funktioniert.

Die richtige Wahl für Ihre Baugruppe treffen

Die Wahl des richtigen Fügeverfahrens hängt vollständig von den Anforderungen Ihrer Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Dimensionsstabilität und Verbindungsfestigkeit liegt: Vakuumlöten ist die überlegene Wahl für komplexe, hochpräzise Baugruppen, bei denen die Vermeidung von Verformungen und der Abbau von Spannungen von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und geringeren Kosten für unkritische Komponenten liegt: Alternative Methoden wie Flammen- oder Induktionslöten können angemessener sein, vorausgesetzt, ein gewisses Maß an thermischer Verformung ist akzeptabel.

Durch die präzise Steuerung der gesamten thermischen Umgebung liefert das Vakuumlöten Baugruppen mit überlegener Festigkeit und Maßhaltigkeit.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf Spannung/Verformung |

|---|---|

| Gleichmäßiges Erhitzen | Verhindert thermische Gradienten und Verzug durch gleichmäßiges Erhitzen der gesamten Baugruppe |

| Kontrolliertes Abkühlen | Reduziert Restspannungen durch langsame, programmierbare Abkühlraten |

| Spannungsarmglühen | Baut vorhandene Spannungen durch Glüheffekt während des Lötens ab |

| Vakuumumgebung | Gewährleistet saubere, oxidfreie Verbindungen zur Vermeidung von Spannungskonzentrationspunkten |

Optimieren Sie Ihre hochpräzisen Baugruppen mit den fortschrittlichen Vakuumlöt-Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir verschiedenen Laboren kundenspezifische Hochtemperatur-Ofensysteme, einschließlich Vakuum- und Atmosphärenöfen, die entwickelt wurden, um Spannungen und Verformungen für überragende Dimensionsstabilität zu minimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten Ihre einzigartigen experimentellen Anforderungen erfüllen und Ihre Produktzuverlässigkeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte