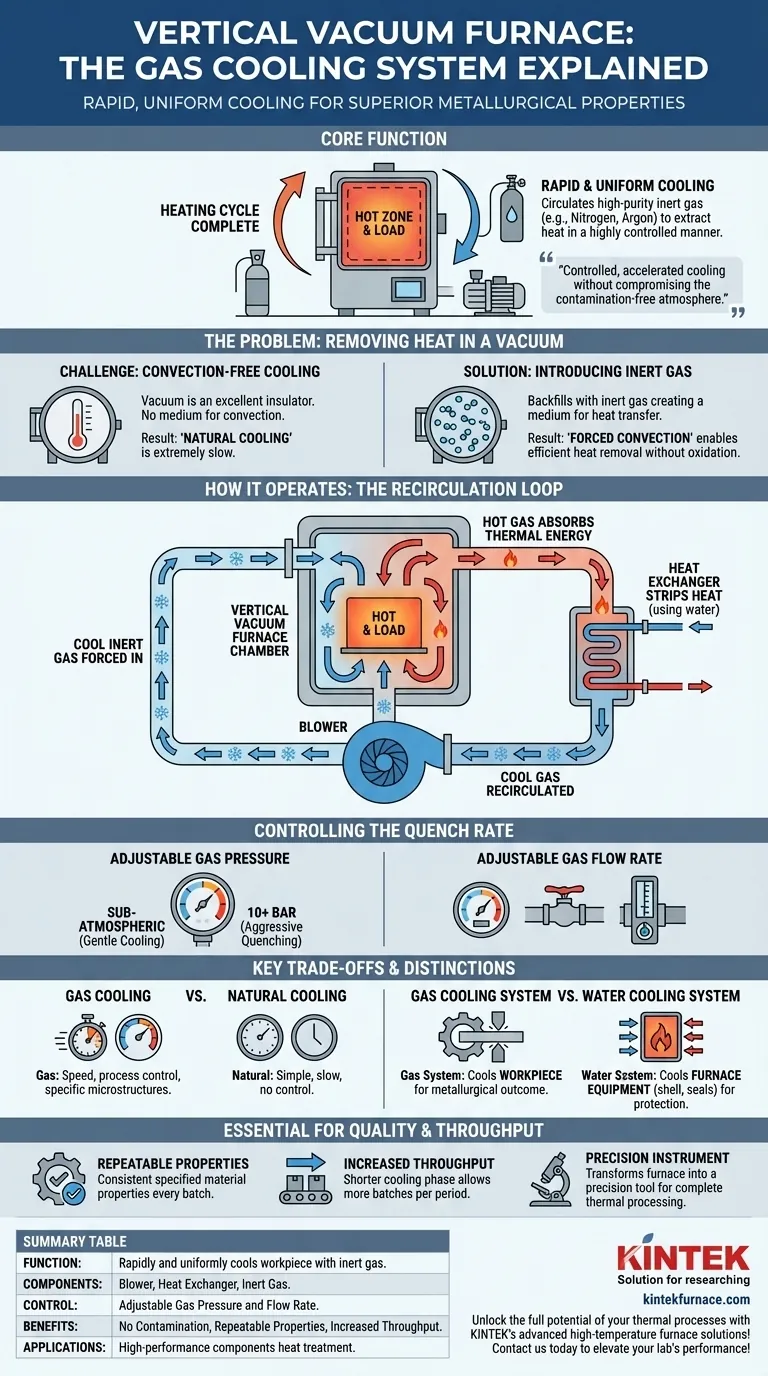

Im Wesentlichen besteht die Funktion eines Gaskühlsystems in einem vertikalen Vakuumofen darin, das Werkstück oder die "Charge" nach Abschluss des Heizzyklus schnell und gleichmäßig abzukühlen. Dies geschieht durch Zirkulation eines hochreinen Inertgases, wie Stickstoff oder Argon, durch die beheizte Kammer, um die Wärme hochkontrolliert abzuführen.

Nach dem Erhitzen eines Materials in der schützenden Umgebung eines Vakuums muss es abgekühlt werden, um die gewünschten Eigenschaften zu fixieren. Das Gaskühlsystem bietet eine Methode zur kontrollierten, beschleunigten Abkühlung, ohne die kontaminationsfreie Atmosphäre zu beeinträchtigen, die das Vakuum bietet.

Das Problem: Wärmeabfuhr im Vakuum

Die Herausforderung der konvektionsfreien Kühlung

Ein Vakuum ist ein ausgezeichneter Isolator, da es kein Medium wie Luft zum Wärmetransport durch Konvektion besitzt.

Obwohl dies für effizientes Heizen vorteilhaft ist, macht es die Kühlung extrem langsam. Das einfache Ausschalten der Heizelemente führt zu einer "natürlichen Kühlung", einem allmählichen Prozess, der oft zu langsam ist, um die spezifischen metallurgischen Eigenschaften zu erreichen, die für Hochleistungskomponenten erforderlich sind.

Die Lösung: Einführung eines Inertgases

Das Gaskühlsystem löst dieses Problem, indem es vorübergehend ein Medium für den Wärmetransport zurück in die Ofenkammer leitet.

Durch das Zurückfüllen der Kammer mit einem Inertgas schafft das System eine Umgebung, in der die Wärme effizient vom Werkstück durch erzwungene Konvektion abgeführt werden kann, während gleichzeitig die Oxidation und Kontamination verhindert wird, die bei Kontakt mit Luft auftreten würden.

Wie das Gaskühlsystem funktioniert

Der Rezirkulationskreislauf

Das System arbeitet in einem geschlossenen Kreislauf. Ein leistungsstarkes Gebläse drückt das kalte, inerte Gas in die Heizzone des Ofens.

Das Gas strömt über das heiße Werkstück und nimmt dessen thermische Energie auf. Dieses nun heiße Gas wird dann aus der Kammer gesaugt und durch einen Wärmetauscher geleitet.

Die Rolle des Wärmetauschers

Der Wärmetauscher ist entscheidend. Er verwendet ein separates Kühlmedium, typischerweise Wasser, um die Wärme aus dem Inertgas zu entziehen.

Sobald es abgekühlt ist, wird das Inertgas vom Gebläse zurück in die Ofenkammer rezirkuliert, um mehr Wärme von der Charge aufzunehmen. Dieser kontinuierliche Zyklus ermöglicht eine schnelle und konstante Abkühlung.

Steuerung der Abschreckrate

Die Abkühlgeschwindigkeit oder das "Abschrecken" wird präzise gesteuert. Ingenieure können den Gasdruck anpassen – von subatmosphärischen Niveaus für eine sanfte Abkühlung bis zu hohen Drücken (bis zu 10 bar oder mehr) für ein aggressives Abschrecken.

Das Anpassen der Gasflussrate über Ventile bietet eine weitere Kontrollebene, wodurch das Kühlprofil perfekt auf die Materialanforderungen zugeschnitten werden kann.

Abwägungen und Unterscheidungen verstehen

Gaskühlung vs. natürliche Kühlung

Die natürliche Kühlung ist einfach, aber extrem langsam und bietet keine Kontrolle über die Abkühlrate.

Die Gaskühlung bietet die Geschwindigkeit und Prozesskontrolle, die für eine fortschrittliche Wärmebehandlung erforderlich sind, und ermöglicht die Schaffung spezifischer Mikrostrukturen, die die endgültige Härte, Festigkeit und Haltbarkeit eines Materials bestimmen.

Gaskühlung vs. Wasserkühlung: Eine wichtige Unterscheidung

Es ist entscheidend, das Gaskühlsystem nicht mit dem Wasserkühlsystem des Ofens zu verwechseln.

Das Gaskühlsystem kühlt das Werkstück innerhalb des Ofens, um ein gewünschtes metallurgisches Ergebnis zu erzielen. Das Wasserkühlsystem kühlt die Ofenausrüstung selbst – wie Gehäuse, Dichtungen und Stromdurchführungen – um sie vor Beschädigungen während des Betriebs zu schützen.

Warum dieses System für Qualität und Durchsatz unerlässlich ist

Erreichen wiederholbarer Materialeigenschaften

Der primäre Vorteil einer kontrollierten Gasabschreckung ist die Wiederholbarkeit des Prozesses. Sie stellt sicher, dass jedes Teil einer Charge und jede Charge im Laufe der Zeit die gleichen spezifizierten Materialeigenschaften ohne Abweichung erreicht.

Erhöhung des Produktionsdurchsatzes

Durch die drastische Verkürzung der Abkühlphase des thermischen Zyklus ermöglicht das Gaskühlsystem die Verarbeitung von mehr Chargen in einem bestimmten Zeitraum. Dies führt direkt zu einer höheren Produktivität und Effizienz des Fertigungsbetriebs.

Anwendung auf Ihren Prozess

Die Wahl der richtigen Kühlmethode hängt vollständig von Ihren Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer metallurgischer Eigenschaften liegt (z. B. Härte bei Werkzeugstahl): Ein Gaskühlsystem ist unverzichtbar, um die erforderliche kontrollierte, schnelle Abschreckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes liegt: Die Fähigkeit des Systems, Zykluszeiten zu verkürzen, ist für einen effizienten Betrieb unerlässlich.

- Wenn Ihr Prozess Materialien umfasst, die nicht empfindlich auf Abkühlraten reagieren: Eine einfache natürliche Abkühlung im Vakuum könnte ausreichen, obwohl dies in modernen Anwendungen selten ist.

Letztendlich verwandelt das Gaskühlsystem den Vakuumofen von einer einfachen Heizkammer in ein Präzisionsinstrument für die vollständige thermische Verarbeitung.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Funktion | Schnelle und gleichmäßige Abkühlung des Werkstücks nach dem Erhitzen mittels Inertgaszirkulation. |

| Hauptkomponenten | Gebläse, Wärmetauscher, Inertgas (z. B. Stickstoff, Argon). |

| Kühlsteuerung | Einstellbarer Gasdruck und Durchflussrate für präzise Abschreckraten. |

| Vorteile | Verhindert Kontamination, erzielt wiederholbare Materialeigenschaften, erhöht den Durchsatz. |

| Anwendungen | Ideal für die Wärmebehandlung von Hochleistungskomponenten, die spezifische metallurgische Ergebnisse erfordern. |

Erschließen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch den Einsatz außergewöhnlicher F&E- und Eigenfertigung bieten wir verschiedenen Laboren präzisionsgefertigte Geräte wie vertikale Vakuumöfen, Muffelöfen, Rohröfen, Drehrohröfen, Atmosphäreöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Lösungen an Ihre einzigartigen experimentellen Anforderungen anpassen können, um eine überragende Kühlkontrolle, verbesserte Materialeigenschaften und gesteigerte Produktivität zu liefern.

Bereit, Ihre Wärmebehandlung zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung