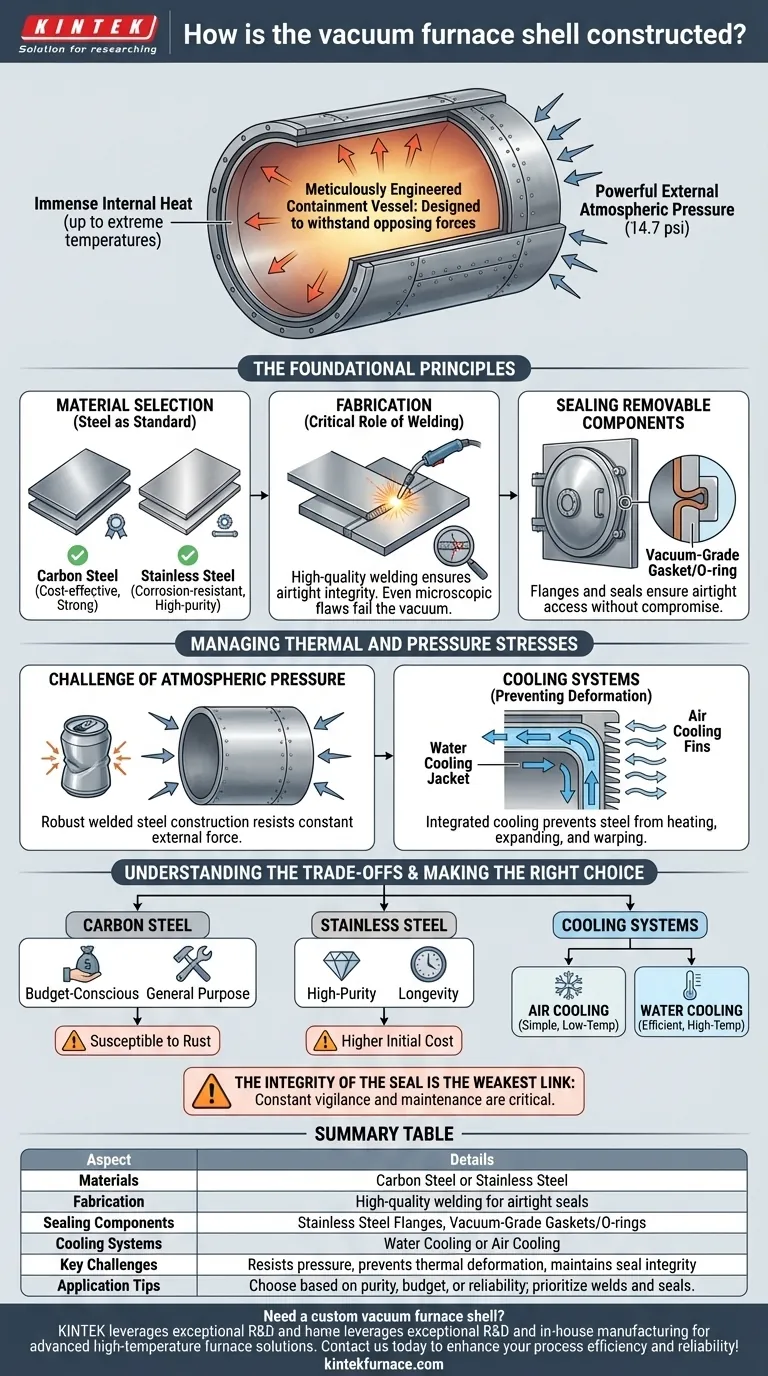

Im Kern ist eine Vakuumofenkammer ein sorgfältig konstruiertes Auffanggefäß, das für zwei gegensätzliche Kräfte ausgelegt ist: immense interne Hitze und starken externen atmosphärischen Druck. Sie wird durch das Verschweißen von Kohlenstoffstahl- oder Edelstahlplatten gebaut, wobei alle abnehmbaren Komponenten wie Türen oder Anschlüsse mit speziellen Vakuumdichtungsmaterialien gesichert sind, um eine luftdichte Kammer zu gewährleisten.

Der Bau der Kammer besteht nicht nur darin, eine Kiste zu bauen; es geht darum, eine stabile und undurchlässige Barriere zu schaffen. Ihr Hauptzweck ist es, der erdrückenden Kraft der Atmosphäre standzuhalten und dabei kühl und steif genug zu bleiben, um eine perfekte Vakuumdichtung aufrechtzuerhalten, selbst wenn die Temperaturen im Inneren extreme Werte erreichen.

Die grundlegenden Prinzipien des Kammerbaus

Um ihren Zweck zu erfüllen, stützt sich die Ofenkammer auf spezifische Materialauswahlen und Fertigungsmethoden. Jedes Element ist darauf ausgelegt, die Integrität des Vakuums zu gewährleisten.

Materialauswahl: Stahl als Standard

Die Kammer wird fast ausschließlich aus Kohlenstoffstahl oder Edelstahl gefertigt. Die Wahl wird durch Festigkeit, Schweißbarkeit und Widerstandsfähigkeit gegen thermische Belastung bestimmt. Diese Materialien bieten die notwendige strukturelle Steifigkeit, um zu verhindern, dass die Kammer unter atmosphärischem Druck zusammenbricht, wenn im Inneren ein Vakuum erzeugt wird.

Fertigung: Die entscheidende Rolle des Schweißens

Die Stahlplatten werden mit hochwertigen Schweißnähten verbunden. Die Integrität dieser Schweißnähte ist von größter Bedeutung. Selbst ein mikroskopisch kleiner Fehler oder ein Nadellochleck würde verhindern, dass der Ofen das erforderliche Vakuumniveau erreicht oder hält, wodurch das gesamte System unwirksam wird. Die Qualität der Schweißnähte wirkt sich direkt auf die Leistung des Ofens aus.

Abdichtung abnehmbarer Komponenten

Da ein Ofen be- und entladen werden muss, verfügt er über Türen und Anschlüsse für den Zugang und die Instrumentierung. Diese Öffnungen werden mit Komponenten wie Edelstahlflanschen und Vakuumdichtungen oder O-Ringen abgedichtet. Dies stellt sicher, dass diese abnehmbaren Teile wiederholt geöffnet und geschlossen werden können, ohne die Luftdichtheit der Kammer zu beeinträchtigen.

Management von thermischen und Druckbelastungen

Eine Vakuumofenkammer arbeitet in einer anspruchsvollen Umgebung. Sie muss sowohl den Druckunterschied als auch die durch den Prozess erzeugte Wärme bewältigen, ohne zu versagen.

Die Herausforderung des atmosphärischen Drucks

Das Erzeugen eines Vakuums "saugt" die Luft nicht heraus; es pumpt sie heraus und hinterlässt sehr wenig Druck im Inneren. Das Ergebnis ist, dass die volle Kraft der Erdatmosphäre – etwa 14,7 Pfund pro Quadratzoll – ständig auf jede Oberfläche der Kammer drückt. Die robuste, geschweißte Stahlkonstruktion der Kammer ist speziell darauf ausgelegt, dieser immensen und konstanten äußeren Kraft standzuhalten.

Kühlsysteme: Verformung verhindern

Während das Innere des Ofens unglaublich heiß wird, muss die Kammer selbst relativ kühl bleiben. Um dies zu erreichen, ist ein Kühlsystem in das Design der Kammer integriert, typischerweise ein Mantel, durch den Wasser oder Luft zirkuliert. Diese Kühlung verhindert, dass sich der Stahl erhitzt, ausdehnt und sich verformt. Jede Verformung würde die Dichtungen beeinträchtigen und könnte zu einem katastrophalen Strukturversagen führen.

Die Kompromisse verstehen

Das spezifische Design einer Kammer beinhaltet ein Gleichgewicht zwischen Kosten, Leistung und betrieblichen Anforderungen.

Kohlenstoffstahl vs. Edelstahl

Kohlenstoffstahl ist eine starke und kostengünstige Wahl. Er ist jedoch anfällig für Rost, und jede Korrosion kann die Integrität der Vakuumdichtungen im Laufe der Zeit gefährden. Edelstahl bietet eine überlegene Korrosionsbeständigkeit und wird oft für Hochreinheitsprozesse oder feuchte Umgebungen bevorzugt, obwohl er mit höheren Anschaffungskosten verbunden ist.

Luftkühlung vs. Wasserkühlung

Die Wasserkühlung ist weitaus effizienter bei der Wärmeableitung und der Standard für die meisten industriellen Hochtemperatur- oder Hochleistungsöfen. Die Luftkühlung ist einfacher und kostengünstiger zu implementieren, eignet sich aber nur für kleinere Laboröfen oder solche, die bei niedrigeren Temperaturen betrieben werden, wo die Wärmelast minimal ist.

Die Integrität der Dichtung: Das schwächste Glied

Der häufigste Fehlerpunkt in einem Vakuumofensystem ist die Dichtung. Ob es sich um einen mikroskopisch kleinen Riss in einer Schweißnaht oder einen verschlissenen O-Ring an einer Tür handelt, der gesamte Prozess hängt von einer perfekten Dichtung ab. Ständige Wachsamkeit und Wartung dieser Dichtflächen sind entscheidend für einen zuverlässigen Betrieb.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis des Kammeraufbaus ermöglicht es Ihnen, einen Ofen auf der Grundlage seines grundlegenden Designs zu bewerten.

- Wenn Ihr Hauptaugenmerk auf Hochreinheitsverarbeitung und Langlebigkeit liegt: Priorisieren Sie eine Edelstahlkammer mit einem robusten Wasserkühlsystem, um maximale Sauberkeit und thermische Stabilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer budgetfreundlichen, allgemeingültigen Anwendung liegt: Eine gut gefertigte Kohlenstoffstahlkammer kann eine hervorragende Leistung bieten, vorausgesetzt, sie wird ordnungsgemäß gewartet, um Korrosion zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Achten Sie am meisten auf die Qualität der Schweißnähte und das Design der Dichtungen an Türen und Anschlüssen, da dies die wahrscheinlichsten Quellen für Vakuumlecks sind.

Letztendlich ist die Ofenkammer der unbesungene Held des Vakuum-Wärmebehandlungsprozesses, der die stabile und sichere Umgebung bietet, die für ein erfolgreiches Ergebnis erforderlich ist.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Materialien | Kohlenstoffstahl (kostengünstig, stark) oder Edelstahl (korrosionsbeständig, hochrein) |

| Fertigung | Hochwertiges Schweißen für luftdichte Dichtungen, entscheidend für die Vakuumintegrität |

| Dichtungskomponenten | Edelstahlflansche mit Vakuumdichtungen oder O-Ringen für Türen und Anschlüsse |

| Kühlsysteme | Wasserkühlung (effizient für Hochtemperatur-/Industrieeinsatz) oder Luftkühlung (für Tieftemperatur-/Laboranwendungen) |

| Hauptaufgaben | Widersteht atmosphärischem Druck (14,7 psi), verhindert thermische Verformung, erhält die Dichtungsintegrität |

| Anwendungstipps | Wahl basierend auf Reinheit, Budget oder Zuverlässigkeitsanforderungen; Schweißnähte und Dichtungen zur Leckagevermeidung priorisieren |

Benötigen Sie eine maßgeschneiderte Vakuumofenkammer, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr- und Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Tiefen-Anpassungsfähigkeit gewährleistet präzise Leistung für Ihre Experimente. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Welche Rolle spielen Rohröfen in der Halbleiter- und Batterieproduktion? Präzision in der Hochtemperaturverarbeitung freischalten

- Was ist die Hauptfunktion von hochreinen Quarz-Vakuumröhren? Beherrschen Sie die Synthese von Sb-Te-Legierungen durch präzise Isolierung

- Was ist die Funktion von hochvakuumverkapselten Quarzrohren für Ce2(Fe, Co)17? Gewährleistung von Phasenreinheit und Stabilität

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung