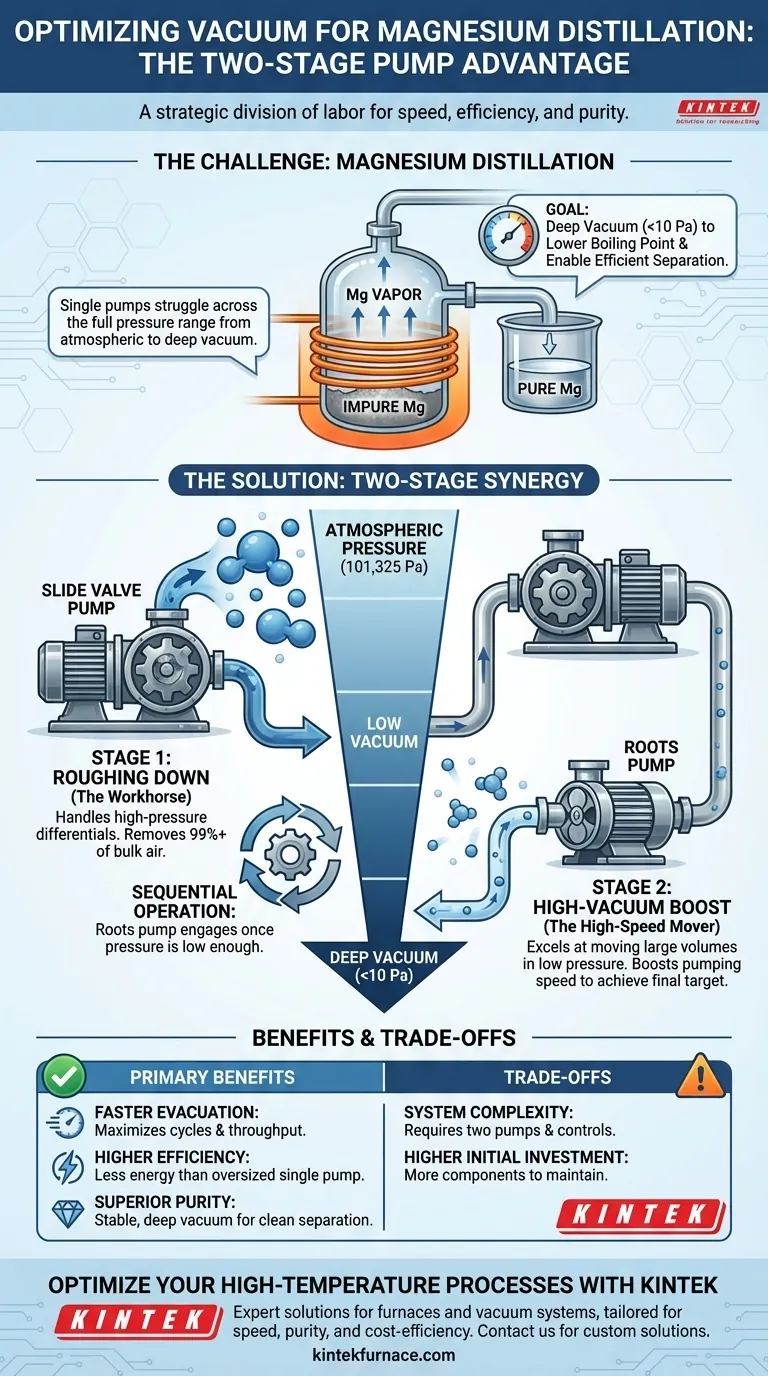

Kurz gesagt, diese zweistufige Pumpenkonfiguration ist eine strategische Arbeitsteilung. Das System verwendet eine robuste Drehschieberpumpe, um die anfängliche, arbeitsintensive Aufgabe der Entfernung des Großteils der Luft aus dem System zu bewältigen, und schaltet dann eine Hochgeschwindigkeits-Roots-Pumpe ein, um das für die Magnesiumdestillation erforderliche tiefe Vakuum effizient zu erreichen. Diese Kombination ist für diese anspruchsvolle Aufgabe weitaus effektiver und energieeffizienter als jede einzelne Pumpe.

Bei einem Vakuumsystem geht es nicht um die Leistung einer einzelnen Pumpe, sondern darum, die richtige Pumpe für den richtigen Druckbereich zu wählen. Die Drehschieberpumpe überwindet den atmosphärischen Druck, während die Roots-Pumpe hervorragend darin ist, große Gasmengen in einer bereits evakuierten Umgebung zu bewegen.

Die entscheidende Rolle des Vakuums bei der Magnesiumdestillation

Um die Pumpenkonfiguration zu verstehen, müssen wir zunächst den Prozess verstehen, dem sie dient. Die Magnesiumdestillation ist ein Reinigungsverfahren, das auf einem grundlegenden physikalischen Prinzip beruht.

Senkung des Siedepunkts

Magnesium hat, wie alle Elemente, einen Siedepunkt – die Temperatur, bei der es sich in Dampf verwandelt. Unter normalem atmosphärischem Druck ist diese Temperatur extrem hoch.

Durch drastische Reduzierung des Drucks in der Destillationskammer können wir den Siedepunkt von Magnesium auf eine viel besser handhabbare Temperatur senken.

Ermöglichung einer effizienten Trennung

Diese Tieftemperaturverdampfung ist der Schlüssel zur Reinigung. Der Prozess erhitzt das unreine Magnesium gerade so weit, dass es sich in Gas verwandelt, wobei schwerere, weniger flüchtige Verunreinigungen als Feststoffe oder Flüssigkeiten zurückbleiben. Der reine Magnesiumdampf wird dann gesammelt und an anderer Stelle kondensiert.

Warum eine einzelne Pumpe ineffizient ist

Das Erreichen des erforderlichen Vakuumniveaus (typischerweise unter 10 Pascal) stellt eine erhebliche technische Herausforderung dar. Kein einzelner Pumpentyp ist für den effizienten Betrieb über den gesamten Druckbereich vom atmosphärischen Druck (101.325 Pa) bis 10 Pa optimiert.

Die Vorvakuumpumpe: Das "Arbeitstier"

Die Drehschieberpumpe ist eine Art ölgekühlte Kreiselpumpe. Sie ist dafür ausgelegt, mit hohen Druckdifferenzen umzugehen, was sie für die anfängliche "Grobsaug"-Phase hervorragend geeignet macht.

Ihre Aufgabe ist es, das System vom atmosphärischen Druck zu evakuieren und den Großteil der Luftmoleküle abzusaugen. Ihre Sauggeschwindigkeit nimmt jedoch mit zunehmendem Vakuumniveau erheblich ab.

Die Booster-Pumpe: Der "Hochgeschwindigkeits-Bewege"

Die Roots-Pumpe ist eine Booster-Pumpe. Sie funktioniert, indem sie schnell große Gasmengen von ihrem Einlass zu ihrem Auslass bewegt, aber sie kann nicht direkt an die Atmosphäre abblasen.

Sie benötigt eine "unterstützte" oder Niederdruckumgebung an ihrem Auslass, um zu funktionieren. Sie glänzt dort, wo die Drehschieberpumpe versagt: beim Bewegen massiver Gasmengen der wenigen verbleibenden Gasmoleküle in einer Vakuumumgebung.

Wie die beiden Pumpen synergetisch arbeiten

Das zweistufige System koordiniert die Stärken jeder Pumpe in einer hochwirksamen Sequenz.

Stufe 1: Die Grobsaugphase

Zuerst arbeitet nur die Drehschieberpumpe. Sie fungiert als Vorvakuumpumpe und leistet Schwerstarbeit, indem sie über 99 % der Luft aus der Kammer entfernt und eine vorläufige Niedervakuumumgebung schafft.

Stufe 2: Die Hochvakuumphase

Sobald der Druck niedrig genug ist, damit die Roots-Pumpe effizient arbeiten kann, wird sie eingeschaltet. Die Roots-Pumpe saugt schnell Gas aus der Kammer und leitet es in den Einlass der noch laufenden Drehschieberpumpe.

Die Roots-Pumpe fungiert als Booster, erhöht die Sauggeschwindigkeit des Systems bei niedrigen Drücken dramatisch und zieht die Kammer schnell auf das angestrebte Betriebsvakuum.

Verständnis der Kompromisse

Obwohl diese Konfiguration sehr effektiv ist, handelt es sich um eine bewusste technische Entscheidung mit klaren Vorteilen und Komplexitäten.

Der Hauptvorteil: Geschwindigkeit und Effizienz

Dieser kombinierte Ansatz evakuiert das System weitaus schneller und mit geringerem Energieverbrauch als die Verwendung einer einzelnen, übergroßen Pumpe, die für den gesamten Druckbereich ausgelegt ist.

Der Nachteil: Systemkomplexität

Der Hauptkompromiss ist die erhöhte Komplexität. Das System erfordert zwei Pumpen, mehr Rohrleitungen und ein Steuerungssystem zur Verwaltung ihres sequenziellen Betriebs. Das bedeutet höhere Anfangsinvestitionen und mehr Komponenten, die im Laufe der Zeit gewartet werden müssen.

Die richtige Wahl für Ihren Prozess treffen

Die Notwendigkeit dieser Konfiguration wird deutlich, wenn man sie durch die Brille der industriellen Prozessziele betrachtet.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Die schnelle Evakuierungszeit, die der Roots-Booster erzielt, ist unerlässlich, um Zyklen und den gesamten Durchsatz der Anlage zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt: Das Erreichen und Aufrechterhalten eines tiefen, stabilen Vakuums ist nicht verhandelbar, um eine saubere Verdampfung und eine effektive Trennung von Verunreinigungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten liegt: Die langfristige Energieeffizienz dieses spezialisierten, zweistufigen Systems überwiegt die höheren Anfangsinvestitionen und die Wartungskomplexität.

Letztendlich ist die Kombination einer Drehschieberpumpe mit einer Roots-Pumpe aus gutem Grund der Standard: Sie ist die effektivste und zuverlässigste Methode zur Schaffung der anspruchsvollen Vakuum-Bedingungen, die für die Hochreinheits-Magnesiumproduktion unerlässlich sind.

Zusammenfassungstabelle:

| Pumpenstufe | Pumpentyp | Hauptfunktion | Druckbereich |

|---|---|---|---|

| Stufe 1: Vorvakuumpumpe | Drehschieberpumpe | Bewältigt hohe Druckdifferenzen; entfernt den Großteil der Luft (Grobsaugung) | Atmosphärisch bis Niedervakuum |

| Stufe 2: Boosting | Roots-Pumpe | Bewegt schnell große Gasmengen in einem Vakuum; erreicht Tiefvakuum | Niedrig bis Hochvakuum (< 10 Pa) |

Optimieren Sie Ihre Hochtemperatur-Vakuumprozesse mit KINTEK

So wie die richtige Pumpenkonfiguration für die Magnesiumdestillation entscheidend ist, ist der richtige Hochtemperatur-Ofen für den Erfolg Ihres Labors unerlässlich. Ob Ihr Prozess eine präzise Temperaturregelung unter Vakuum oder eine inerte Atmosphäre erfordert, die Expertise von KINTEK gewährleistet eine optimale Leistung.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme, die alle für Ihre spezifischen Bedürfnisse angepasst werden können. Unsere Lösungen sind darauf ausgelegt, Prozessgeschwindigkeit, Produktreinheit und Kosteneffizienz für Branchen wie Metallverarbeitung, Keramik und Forschung an fortschrittlichen Materialien zu verbessern.

Bereit für überragende Ergebnisse? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofensystem auf Ihre spezifische Anwendung zugeschnitten werden kann.

Visuelle Anleitung

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist es notwendig, beim Raffinieren von Edelstahl einen Druck unter 6,7 Pa aufrechtzuerhalten? Erreichen Sie ultrahohe Reinheit

- Welche Rolle spielen die Abzweigrohre am oberen Ende einer Vakuumkammer? Optimieren Sie noch heute Ihre Druckregelung

- Warum ist es notwendig, einen Vakuumgrad von 3 x 10^-2 mm Hg für das Verschließen von Quarzrohren zu erreichen? Sicherheit und Reinheit gewährleisten

- Warum ist ein Hochvakuum-System entscheidend für das Verschließen des Quarzkolbens bei der Herstellung von Fe3GeTe2-Einkristallen?

- Wie halten Sie den Vakuumdruck aufrecht? Meistern Sie das Gleichgewicht von Gaslast & Pumpgeschwindigkeit