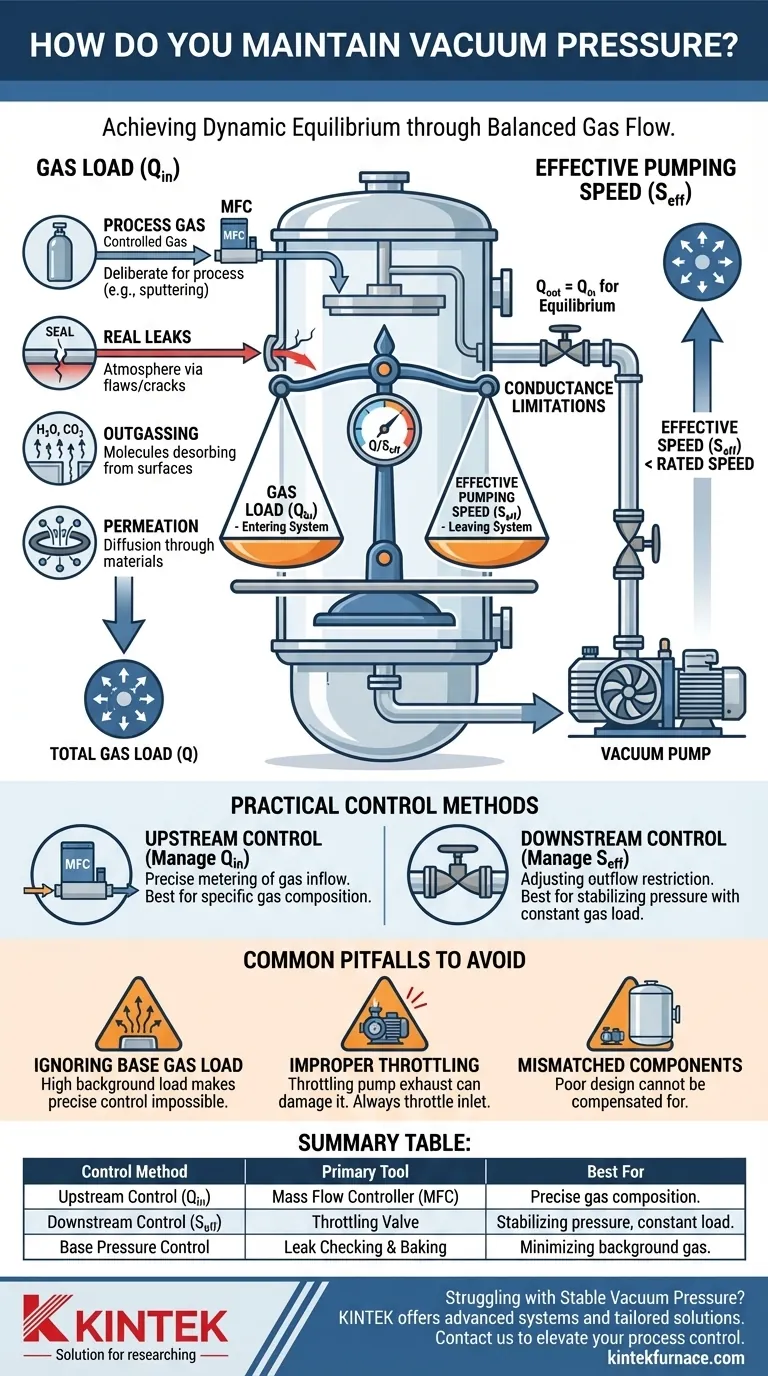

Im Wesentlichen halten Sie den Vakuumdruck aufrecht, indem Sie ein dynamisches Gleichgewicht herstellen. Dies wird erreicht, wenn die Gasmenge, die von der Vakuumpumpe entfernt wird, genau mit der Gasmenge übereinstimmt, die in die Vakuumkammer eintritt, ein Prozess, der mit Steuerungselementen wie Ventilen verwaltet wird.

Die zentrale Herausforderung bei der Aufrechterhaltung des Vakuumdrucks besteht nicht einfach darin, stärker zu pumpen, sondern den gesamten Durchsatz des Systems zu steuern. Ein stabiler Druck ist ein kontrolliertes Gleichgewicht zwischen der in die Kammer eintretenden Gaslast und der effektiven Geschwindigkeit, mit der Ihre Pumpe sie entfernt.

Das Grundprinzip: Durchsatzgleichgewicht

Um den Druck zu steuern, müssen Sie zunächst die Faktoren verstehen, die ihn bestimmen. In jedem Vakuumsystem ist der Enddruck das Ergebnis einer einfachen, aber wirkungsvollen Beziehung zwischen Gaslast und Pumpgeschwindigkeit.

Durchsatz (Q) verstehen

Der Durchsatz (Q) ist die grundlegende Größe des Gasflusses in einem Vakuumsystem. Er stellt das pro Zeiteinheit bewegte Gasvolumen dar, normiert auf seinen Druck, und wird typischerweise in Torr-Liter/Sek. oder mbar-Liter/Sek. gemessen.

Der stabile Druck (P) in Ihrer Kammer wird durch diese Formel bestimmt: P = Q / S_eff.

Hier ist Q die gesamte in die Kammer eintretende Gaslast und S_eff die effektive Pumpgeschwindigkeit. Um P zu steuern, müssen Sie Q oder S_eff aktiv verwalten.

Die Gaslast (Q_in): Was in Ihr System eintritt

Die Gaslast ist die Gesamtmenge an Gas, die pro Sekunde in den Vakuumraum eintritt. Sie stammt aus mehreren Quellen, sowohl beabsichtigten als auch unbeabsichtigten.

- Prozessgas: Gas, das Sie absichtlich für einen bestimmten Zweck einleiten, z. B. Sputtern oder chemische Gasphasenabscheidung. Dies ist Ihre primäre kontrollierte Gaslast.

- Echte Lecks: Gas, das aus der äußeren Atmosphäre durch physikalische Mängel wie schlechte Dichtungen, Risse oder lose Anschlüsse eindringt.

- Ausgasung: Moleküle, die von den inneren Oberflächen der Kammer und allen darin befindlichen Komponenten desorbieren. Wasserdampf ist der häufigste Übeltäter.

- Permeation: Gas, das direkt durch die festen Materialien Ihrer Kammer, wie z. B. Elastomer-O-Ringe, diffundiert.

Die Pumpgeschwindigkeit (S_eff): Was Ihr System verlässt

Dies ist die Geschwindigkeit, mit der Gas aus Ihrer Kammer entfernt wird. Entscheidend ist, dass dies die effektive Pumpgeschwindigkeit an der Kammer ist, nicht die maximale Geschwindigkeit, die auf dem Datenblatt der Pumpe angegeben ist.

Die effektive Geschwindigkeit ist aufgrund der Leitfähigkeitsbeschränkungen der Rohrleitungen, Ventile und Fallen zwischen der Pumpe und der Kammer immer geringer als die Nennleistung der Pumpe.

Praktische Steuerungsmethoden

Mit dem Prinzip des Gleichgewichts (Q_in = Q_out) im Hinterkopf haben Sie zwei primäre Hebel, um einen Zieldruck aufrechtzuerhalten.

Methode 1: Steuerung des Gaseinlasses (Verwaltung von Q_in)

Dies wird als Upstream-Steuerung bezeichnet. Sie stellen eine konstante Pumpgeschwindigkeit ein und dosieren präzise die Gasmenge, die in die Kammer strömt.

Dies ist die bevorzugte Methode für Prozesse, die eine spezifische Gaszusammensetzung erfordern. Sie wird am häufigsten mit einem Massendurchflussregler (MFC) erreicht, der einen exakten, wiederholbaren Gasfluss in das System liefert.

Methode 2: Steuerung des Gasauslasses (Verwaltung von S_eff)

Dies wird als Downstream-Steuerung bezeichnet. Sie leiten einen konstanten Gasfluss ein (oder arbeiten einfach mit der vorhandenen Gaslast aus Lecks und Ausgasungen) und passen dann die effektive Pumpgeschwindigkeit an, um den Zieldruck zu erreichen.

Dies geschieht durch Platzieren eines Drosselventils (wie eines Drossel- oder Schieberventils) zwischen der Kammer und der Pumpe. Ein teilweises Schließen des Ventils schränkt den Strömungsweg ein, reduziert S_eff und lässt den Kammerdruck ansteigen. Automatisierte Steuerungssysteme können das Ventil dynamisch anpassen, um einen sehr stabilen Druck zu halten.

Häufige Fehler, die es zu vermeiden gilt

Das Erreichen eines stabilen Drucks erfordert eine ganzheitliche Betrachtung Ihres Systems. Sich nur auf ein Element zu konzentrieren und andere zu ignorieren, ist eine häufige Fehlerquelle.

Fehler 1: Ignorieren der Basisgaslast

Sie können keinen stabilen Prozessdruck erreichen, wenn Ihre Hintergrundgaslast (aus Lecks und Ausgasungen) hoch oder instabil ist. Wenn Ihre Leckrate 1x10⁻⁴ Torr-L/s beträgt und Sie versuchen, einen Prozess bei 1x10⁻⁵ Torr zu steuern, ist dies unmöglich.

Führen Sie immer eine Dichtheitsprüfung durch und stellen Sie sicher, dass Ihre Kammer sauber ist, bevor Sie eine präzise Druckregelung versuchen. Ein System mit hoher Integrität ist grundsätzlich einfacher zu steuern.

Fehler 2: Unsachgemäßes Drosseln einer Pumpe

Obwohl das Drosseln eine leistungsstarke Steuerungsmethode ist, kann es für einige Pumpen schädlich sein. Ein starkes Drosseln einer Turbomolekularpumpe kann beispielsweise deren Lager belasten.

Verstehen Sie die Betriebsgrenzen Ihrer spezifischen Pumpe. Drosseln Sie immer am Einlass der Pumpe (Hochvakuumseite), niemals am Auslass (Vorvakuumseite).

Fehler 3: Nicht passende Systemkomponenten

Kein Steuerungssystem kann ein schlecht konzipiertes Vakuumsystem kompensieren. Die Verwendung einer massiven Pumpe an einer kleinen Kammer mit einer winzigen Gaslast erschwert die Niederdruckregelung. Umgekehrt wird eine kleine Pumpe an einer großen, ausgasungsanfälligen Kammer Schwierigkeiten haben, den Zieldruck überhaupt zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Druckaufrechterhaltung hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Prozesssteuerung liegt: Verwenden Sie eine Kombination aus Upstream-Steuerung (mit einem MFC zur Einstellung des Gasflusses) und Downstream-Steuerung (mit einem automatischen Drosselventil) für das stabilste und reaktionsschnellste System.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen und Halten eines stabilen Basisdrucks liegt: Ihr Ziel ist es, alle Quellen der Gaslast zu minimieren. Das bedeutet, dass Sie Lecks finden und beheben, saubere, ausgasungsarme Materialien verwenden und möglicherweise eine Systemausheizung durchführen müssen.

- Wenn Ihr Hauptaugenmerk auf einem Grobvakuum für einen einfachen Prozess liegt: Ein einfaches manuelles Nadelventil am Gaseinlass oder ein manuelles Drosselventil an der Pumpe kann völlig ausreichend und weitaus kostengünstiger sein.

Letztendlich gelingt die Beherrschung des Vakuumdrucks, indem man Ihr System als ein dynamisches Gleichgewicht von Gasquellen und -senken betrachtet.

Zusammenfassungstabelle:

| Steuerungsmethode | Primäres Werkzeug | Am besten geeignet für |

|---|---|---|

| Upstream-Steuerung (Q_in verwalten) | Massendurchflussregler (MFC) | Prozesse, die eine präzise Gaszusammensetzung erfordern. |

| Downstream-Steuerung (S_eff verwalten) | Drosselventil | Stabilisierung des Drucks bei konstanter Gaslast. |

| Basisdruckregelung | Lecksuche & Ausheizen | Minimierung von Hintergrundgas aus Lecks/Ausgasungen. |

Haben Sie Schwierigkeiten, einen stabilen Vakuumdruck für Ihre kritischen Prozesse zu erreichen?

Eine präzise Druckregelung ist grundlegend für erfolgreiche F&E und Fertigung. KINTEK versteht, dass jede Anwendung – von der Dünnschichtabscheidung bis zur Synthese fortschrittlicher Materialien – einzigartige Vakuumanforderungen hat.

Wir bieten mehr als nur Ausrüstung; wir liefern maßgeschneiderte Lösungen. Durch die Nutzung unserer außergewöhnlichen F&E- und hauseigenen Fertigungskapazitäten bieten wir:

- Fortschrittliche Hochtemperaturöfen (Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre) mit integrierten Vakuumsystemen.

- CVD/PECVD-Systeme, die für eine präzise atmosphärische Steuerung entwickelt wurden.

- Starke, tiefgreifende Anpassung, um Ihre spezifische Gaslast, Pumpgeschwindigkeit und Prozesssteuerungsanforderungen genau zu erfüllen.

Lassen Sie uns Ihnen helfen, das Gleichgewicht zu meistern. Unsere Experten arbeiten mit Ihnen zusammen, um ein System zu entwerfen oder zu optimieren, das den stabilen, zuverlässigen Vakuumdruck gewährleistet, den Ihr Labor benötigt.

Kontaktieren Sie KINTEK noch heute für eine Beratung und verbessern Sie Ihre Vakuumprozesssteuerung.

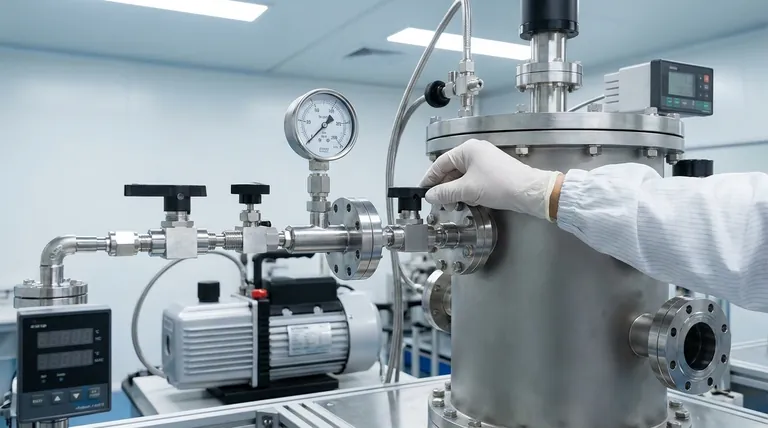

Visuelle Anleitung

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Pumpensystem die Synthese von hochwertigen Calcium-basierten Perrhenaten? Experte Synthese

- Aus welchem Material besteht die Anode in einer Vakuumröhre? Die Wahl des richtigen Metalls für Leistung und Performance

- Welche Bedeutung haben hochpräzise Massendurchflussregler beim Testen von NiFe2O4? Gewährleistung der Datenintegrität

- Warum ist es notwendig, einen Vakuumgrad von 3 x 10^-2 mm Hg für das Verschließen von Quarzrohren zu erreichen? Sicherheit und Reinheit gewährleisten

- Warum ist es notwendig, beim Raffinieren von Edelstahl einen Druck unter 6,7 Pa aufrechtzuerhalten? Erreichen Sie ultrahohe Reinheit