Die Hauptvorteile von Vakuumöfen sind ihre Fähigkeit, ein außergewöhnlich sauberes, helles Oberflächenfinish zu erzeugen und überlegene metallurgische Eigenschaften im behandelten Material zu erzielen. Durch die Entfernung von atmosphärischen Gasen verhindern diese Öfen Oxidation und andere Oberflächenreaktionen und ermöglichen gleichzeitig eine präzise, gleichmäßige Steuerung des gesamten Heiz- und Abkühlzyklus, was zu verbesserter Festigkeit, Härte und Prozesswiederholbarkeit führt.

Ein Vakuumofen ist nicht nur ein Werkzeug zur Rostverhinderung; er ist eine hochkontrollierte Umgebung, die es Ihnen ermöglicht, die Mikrostruktur eines Materials mit einem Maß an Präzision und Konsistenz zu gestalten, das atmosphärische Öfen nicht bieten können.

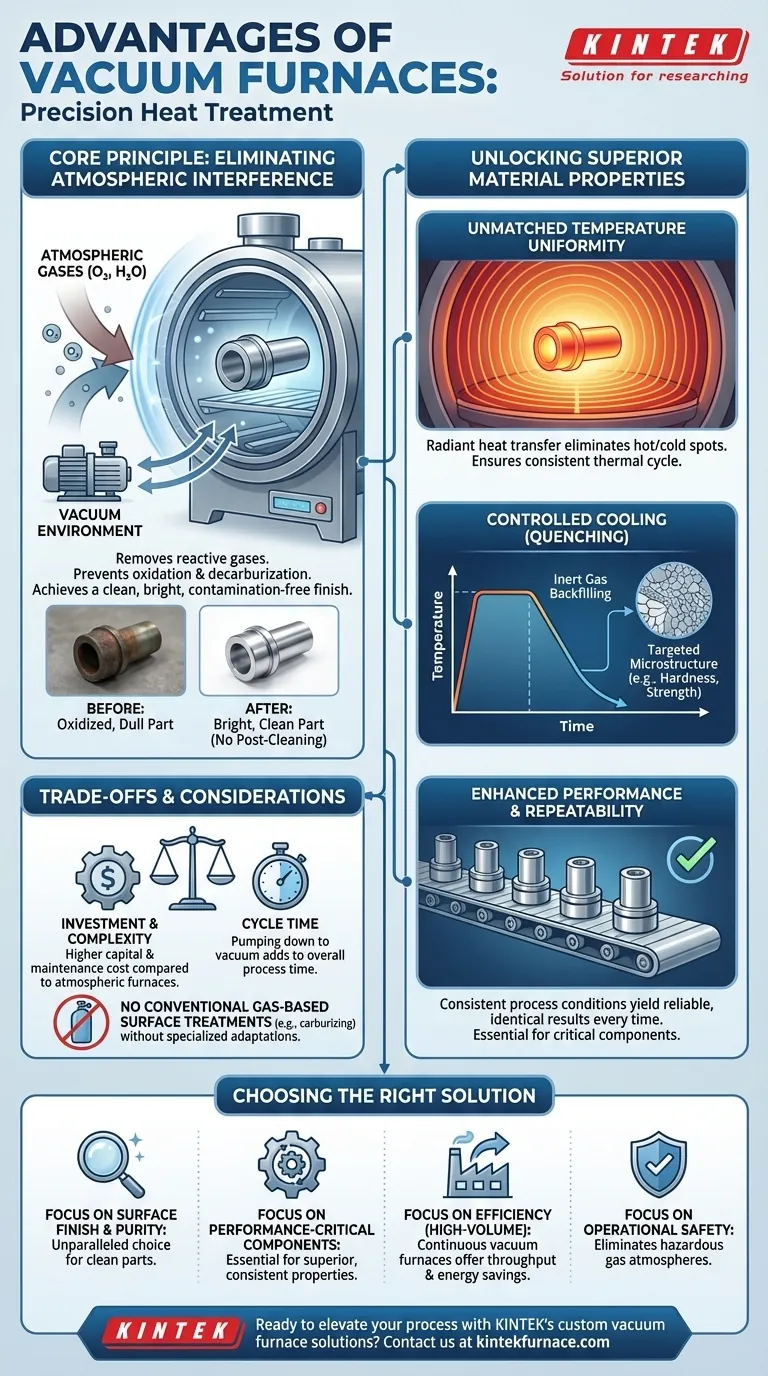

Das Kernprinzip: Eliminierung atmosphärischer Störungen

Das bestimmende Merkmal eines Vakuumofens ist die Entfernung der Atmosphäre. Diese einzige Änderung verändert den Wärmebehandlungsprozess grundlegend und ist die Quelle seiner bedeutendsten Vorteile.

Vermeidung von Oxidation und Entkohlung

Bei hohen Temperaturen reagieren der Sauerstoff und die Feuchtigkeit in normaler Luft aggressiv mit der Oberfläche eines Metalls. Dies verursacht Oxidation (Zunderbildung) und Entkohlung (den Verlust von Kohlenstoff von der Oberfläche von Stahl), was beides das Finish und die mechanischen Eigenschaften des Teils beeinträchtigt.

Eine Vakuumumgebung eliminiert diese reaktiven Gase. Das Ergebnis ist ein sauberes, helles Teil, das keine anschließende Reinigung erfordert und seine ursprüngliche Oberflächenchemie beibehält.

Erreichung eines kontaminationsfreien Finishs

Über die bloße Verhinderung der Oxidation hinaus reinigt ein Vakuum aktiv das Werkstück. Der Prozess kann Entgasung und Entfettung durchführen, wobei flüchtige Verunreinigungen und Öle aus dem Material und von seiner Oberfläche gezogen werden.

Dies stellt sicher, dass das Endprodukt nicht nur frei von Zunder ist, sondern auch metallurgisch sauber, was für Anwendungen in der Luft- und Raumfahrt, Medizin und Elektronik von entscheidender Bedeutung ist.

Erschließung überlegener Materialeigenschaften

Die Vakuumumgebung ermöglicht ein Maß an Prozesskontrolle, das sich direkt in einer besseren, zuverlässigeren Materialleistung niederschlägt.

Unübertroffene Temperaturhomogenität

Ohne eine Atmosphäre, die Konvektionsströmungen verursacht, wird die Wärme hauptsächlich durch Strahlung übertragen. Dies ermöglicht eine extrem gleichmäßige Erwärmung des gesamten Werkstücks und eliminiert heiße und kalte Stellen.

Diese Gleichmäßigkeit stellt sicher, dass das gesamte Teil, unabhängig von seiner Geometrie, exakt denselben thermischen Zyklus durchläuft, was zu einer konsistenten und vorhersagbaren Materialstruktur führt.

Kontrollierte Abkühlung für gezielte Mikrostrukturen

Vakuumöfen bieten eine präzise Kontrolle über die Abkühlphase (Abschrecken). Durch das kontrollierte Nachfüllen mit Inertgas bei kontrollierten Drücken können Bediener eine breite Palette von Abkühlraten erzielen.

Diese Kontrolle ist entscheidend, um bestimmte Mikrostrukturen anzusteuern und gewünschte Eigenschaften wie Härte, Zähigkeit und Festigkeit mit unglaublicher Genauigkeit zu erreichen.

Verbesserte Leistung und Wiederholbarkeit

Die Kombination aus einer sauberen Umgebung und präziser thermischer Steuerung bedeutet, dass der Prozess hochgradig wiederholbar ist. Jede Charge kann unter exakt den gleichen Bedingungen verarbeitet werden, was jedes Mal identische Ergebnisse liefert.

Diese Zuverlässigkeit ist für leistungsabhängige Komponenten unerlässlich, bei denen konsistente mechanische und magnetische Eigenschaften nicht verhandelbar sind.

Überlegungen und Kompromisse verstehen

Obwohl Vakuumöfen leistungsstark sind, sind sie keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis ihres betrieblichen Kontexts.

Anfangsinvestition und Komplexität

Vakuumöfen stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Sie sind komplexe Systeme, die eine spezielle Wartung für Vakuumpumpen, Dichtungen und Steuerungssysteme erfordern.

Zykluszeit

Der Vorgang des Evakuierens der Kammer auf das erforderliche Vakuumniveau verlängert die Gesamtprozesszykluszeit. Bei einigen hochvolumigen Teilen mit geringer Marge kann dies ein begrenzender Faktor im Vergleich zu kontinuierlichen atmosphärischen Öfen sein.

Keine gasbasierten Oberflächenbehandlungen

Von Natur aus sind Vakuumöfen nicht für konventionelle thermochemische Prozesse geeignet, die eine reaktive Gasatmosphäre erfordern, wie z. B. Carburieren oder Nitrieren. Obwohl plasmaunterstützte Versionen dieser Prozesse für Vakuumöfen existieren, stellen sie eine andere technologische Kategorie dar.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den spezifischen Anforderungen Ihrer Komponente und Ihren Produktionszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Oberflächenfinish und Reinheit liegt: Ein Vakuumofen ist die unübertroffene Wahl zur Herstellung sauberer, heller und kontaminationsfreier Teile.

- Wenn Ihr Hauptaugenmerk auf leistungskritischen Komponenten liegt: Die Prozesskontrolle und Wiederholbarkeit eines Vakuumofens sind unerlässlich, um konsistente, überlegene metallurgische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz in Hochvolumenumgebungen liegt: Ein kontinuierlicher Vakuumofen kann durch Minimierung von Ausfallzeiten und Temperaturzyklen erhebliche Energieeinsparungen und einen hohen Durchsatz bieten.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Vakuumöfen eliminieren die Notwendigkeit, mit den kostspieligen und oft brennbaren oder explosiven Gasatmosphären umzugehen, die für einige atmosphärische Prozesse erforderlich sind.

Die Wahl eines Vakuumofens ist eine Investition in Kontrolle, Sauberkeit und Konsistenz, die es Ihnen ermöglicht, zuverlässig qualitativ hochwertigere Komponenten herzustellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Sauberes Oberflächenfinish | Verhindert Oxidation und Entkohlung, was zu hellen, zunderfreien Teilen ohne Nachreinigung führt. |

| Überlegene metallurgische Eigenschaften | Ermöglicht präzise Kontrolle der Mikrostruktur für verbesserte Festigkeit, Härte und Konsistenz. |

| Temperaturhomogenität | Verwendet Strahlung für gleichmäßige Erwärmung, eliminiert heiße/kalte Stellen und gewährleistet eine gleichmäßige Behandlung. |

| Kontrollierte Abkühlung | Ermöglicht gezielte Abkühlraten mit Inertgas für spezifische Materialeigenschaften wie Zähigkeit. |

| Kontaminationsfreie Umgebung | Entfernt flüchtige Verunreinigungen durch Entgasung, ideal für Luft- und Raumfahrt- und medizinische Anwendungen. |

| Hohe Wiederholbarkeit | Konsistente Prozessbedingungen liefern zuverlässige Ergebnisse Charge für Charge. |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohrofen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Ob Sie in der Luft- und Raumfahrt, im medizinischen Bereich oder in der Elektronik tätig sind, wir helfen Ihnen, überlegene metallurgische Eigenschaften und kontaminationsfreie Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Abläufe verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit