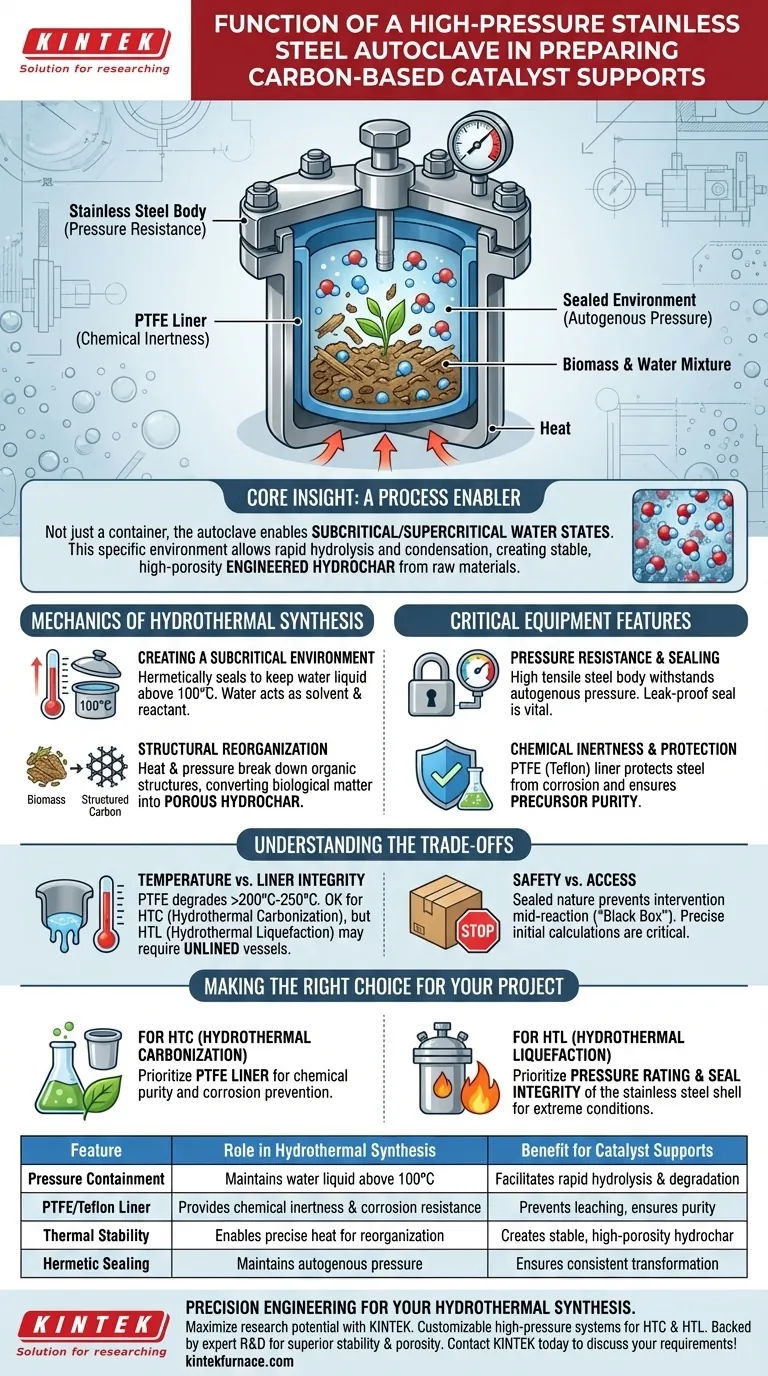

Ein Hochdruck-Autoklav aus Edelstahl dient als wesentlicher Behälter, der die Umwandlung von Biomasse in technische Kohlenstoffträger ermöglicht. Durch die Schaffung einer versiegelten, unter Druck stehenden Umgebung bleibt Wasser bei Temperaturen weit über seinem Siedepunkt flüssig, was den chemischen Abbau und die strukturelle Reorganisation von Rohstoffen wie Rapstroh in poröses Hydrochar erzwingt.

Kern Erkenntnis Der Autoklav ist nicht nur ein Behälter; er ist ein Prozessermöglicher, der subkritische oder überkritische Wasserzustände ermöglicht. Diese spezielle Umgebung schafft ein Reaktionsmedium, in dem Biomasse eine schnelle Hydrolyse und Kondensation ermöglicht und stabile Kohlenstoffstrukturen mit hoher Porosität erzeugt, die unter normalen atmosphärischen Bedingungen nicht synthetisiert werden können.

Die Mechanik der hydrothermalen Synthese

Schaffung einer subkritischen Umgebung

Zur Herstellung von Kohlenstoff-basierten Trägern mittels hydrothermaler Carbonisierung (HTC) oder Verflüssigung (HTL) muss Wasser sowohl als Lösungsmittel als auch als Reaktant fungieren.

Die Hauptfunktion des Autoklaven besteht darin, die Reaktionsmischung hermetisch abzudichten. Dies verhindert, dass Wasser bei $100^{\circ}\text{C}$ verdampft, und ermöglicht es, dass die Temperatur erheblich ansteigt, während das Wasser in flüssiger Phase bleibt.

Strukturelle Reorganisation von Biomasse

Unter diesen extremen Bedingungen ändern sich die physikalischen und chemischen Eigenschaften der Biomasse.

Die Hitze und der Druck erleichtern den Abbau komplexer organischer Strukturen (wie sie in Rapstroh vorkommen). Das Material durchläuft eine Reorganisation und wandelt sich von rohem biologischem Material in technisches Hydrochar um.

Dieses resultierende Material besitzt die hohe Porosität und Stabilität, die erforderlich sind, um als effektiver Träger für die Beladung mit aktiven Metallen in katalytischen Anwendungen zu dienen.

Kritische Ausstattungsmerkmale

Druckbeständigkeit und Abdichtung

Der Edelstahlkörper wird aufgrund seiner hohen Zugfestigkeit ausgewählt. Er muss dem Innendruck standhalten, der durch die Erhitzung des Lösungsmittels entsteht (oft als autogener Druck bezeichnet).

Ein Versagen der Abdichtung würde zum Verlust des Lösungsmittels und zum Nichterreichen des notwendigen überkritischen oder subkritischen Zustands führen. Daher ist die Fähigkeit des Behälters, unter thermischer Belastung eine leckagefreie Abdichtung aufrechtzuerhalten, seine wichtigste mechanische Funktion.

Chemische Inertheit und Schutz

Während Edelstahl strukturelle Festigkeit bietet, ist die interne Umgebung oft chemisch aggressiv.

Zum Schutz des Behälters und zur Gewährleistung der Reinheit des Kohlenstoffträgers wird häufig eine Auskleidung aus Polytetrafluorethylen (PTFE/Teflon) verwendet. Diese Auskleidung verhindert Korrosion des Stahlkörpers durch Säuren oder Laugen und stellt sicher, dass während der Synthese keine metallischen Verunreinigungen in den Kohlenstoffträger gelangen.

Verständnis der Kompromisse

Temperaturgrenzen vs. Integrität der Auskleidung

Während die Edelstahlhülle enormen Hitze standhalten kann, führt die PTFE-Auskleidung zu einer thermischen Obergrenze.

Standard-Teflon-Auskleidungen zersetzen sich im Allgemeinen oberhalb von $200^{\circ}\text{C}$ bis $250^{\circ}\text{C}$. Für die hydrothermale Carbonisierung (HTC), die typischerweise bei niedrigeren Temperaturen stattfindet, ist dies akzeptabel.

Für die hydrothermale Verflüssigung (HTL), die höhere Temperaturen erfordert, kann die Auskleidung jedoch zu einem limitierenden Faktor werden, was ungefütterte Behälter oder alternative Hochleistungslegierungen erfordert.

Sicherheit vs. Zugang

Die abgedichtete Natur des Autoklaven ist ein zweischneidiges Schwert. Sie schafft die notwendigen Reaktionsbedingungen, verhindert aber jedes Eingreifen, sobald der Prozess beginnt.

Sie können Vorläufer nicht anpassen oder Nebenprodukte während der Reaktion entfernen. Der Prozess ist streng eine "Black Box", bis der Behälter abgekühlt und druckentlastet ist, was präzise anfängliche Berechnungen der Wasser-zu-Feststoff-Verhältnisse unerlässlich macht.

Die richtige Wahl für Ihr Projekt treffen

Die spezifische Konfiguration Ihres Autoklaven sollte von der Schwere der erforderlichen Reaktionsbedingungen abhängen.

- Wenn Ihr Hauptaugenmerk auf der hydrothermalen Carbonisierung (HTC) liegt: Priorisieren Sie einen Behälter mit einer hochwertigen PTFE-Auskleidung, um die chemische Reinheit zu gewährleisten und Korrosion durch saure Nebenprodukte zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der hydrothermalen Verflüssigung (HTL) liegt: Priorisieren Sie die Druckfestigkeit und Dichtungsintegrität der Edelstahlhülle, da die extremen Bedingungen die Grenzen herkömmlicher Polymerauskleidungen überschreiten können.

Der Autoklav liefert die rohe Kraft, die benötigt wird, um organisches Chaos in strukturierte, katalytische Nützlichkeit umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der hydrothermalen Synthese | Nutzen für Katalysatorträger |

|---|---|---|

| Druckbehälter | Hält Wasser über 100 °C in flüssiger Phase | Ermöglicht schnelle Hydrolyse und Biomasseabbau |

| PTFE/Teflon-Auskleidung | Bietet chemische Inertheit und Korrosionsbeständigkeit | Verhindert Metallauslaugung und gewährleistet Reinheit der Vorläufer |

| Thermische Stabilität | Ermöglicht präzise Hitze für strukturelle Reorganisation | Erzeugt stabile Hydrochar-Strukturen mit hoher Porosität |

| Hermetische Abdichtung | Aufrechterhaltung des autogenen Drucks während der Reaktion | Gewährleistet konsistente Umwandlung organischer Rohstoffe |

Präzisions-Engineering für Ihre hydrothermale Synthese

Maximieren Sie das Potenzial Ihrer Materialforschung mit KINTEK. Ob Sie sich auf hydrothermale Carbonisierung (HTC) oder Verflüssigung (HTL) konzentrieren, unsere Hochdrucksysteme sind darauf ausgelegt, den anspruchsvollsten subkritischen und überkritischen Umgebungen standzuhalten.

Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum-, CVD-Systeme und andere Hochtemperaturöfen für Labore, die alle für einzigartige Bedürfnisse anpassbar sind. Wir bieten die strukturelle Integrität und den chemischen Schutz, den Ihre Katalysatoren benötigen, um überlegene Stabilität und Porosität zu erreichen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Autoklaven- und Ofenanforderungen mit unseren Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Kapil Khandelwal, Ajay K. Dalai. Catalytic Supercritical Water Gasification of Canola Straw with Promoted and Supported Nickel-Based Catalysts. DOI: 10.3390/molecules29040911

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Was sind die Schlüsselanwendungen von Hochvakuumbrennöfen? Erschließen Sie Reinheit und Leistung in kritischen Industrien

- Wie unterscheidet sich Vakuumsintern von traditionellen Schmelzverfahren? Entdecken Sie die wichtigsten Unterschiede für Ihre Fertigungsbedürfnisse

- Was sind gängige Arten von Vakuumöfen? Entdecken Sie ihre Anwendungen und Vorteile

- Was macht das Vakuumlöten zu einer bevorzugten Methode für die Herstellung von Medizinprodukten? Entdecken Sie unübertroffene Sauberkeit und Festigkeit

- Wie verbessert das Vakuumsintern die Maßtoleranzen? Erzielung gleichmäßiger Schrumpfung und Präzision

- Welche Sicherheitsbedenken werden bezüglich der Vakuumkammer erwähnt? Vermeidung katastrophaler Implosionsrisiken

- Wie beeinflusst das Vakuumniveau den Dampfdruck in Materialien? Niedrigere Siedepunkte für bessere Verarbeitung

- Welche Rolle spielen Laborgasflammenöfen und Wolfram-Elektroden bei der Synthese von TiCo1-xCrxSb? Experten-Materialanalyse