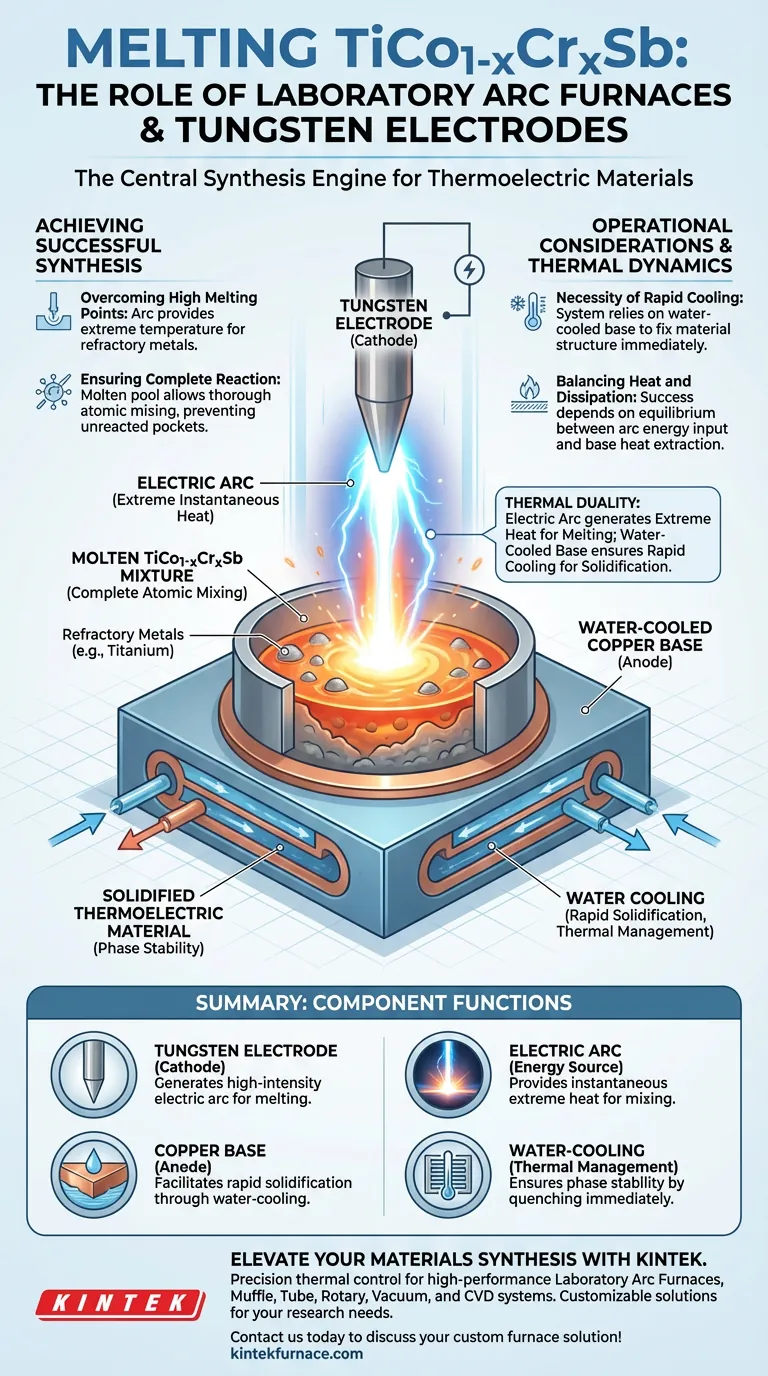

Laborgasflammenöfen dienen als zentrale Synthesemaschine für thermoelektrische Materialien vom Typ TiCo1-xCrxSb und bieten die extreme thermische Umgebung, die zur Verschmelzung der Rohkomponenten erforderlich ist. Eine Wolfram-Elektrode fungiert als Kathode und erzeugt einen intensiven Lichtbogen gegen eine wassergekühlte Kupfer-Anode, um hochschmelzende Metalle augenblicklich zu schmelzen und gleichzeitig eine schnelle Erstarrung zu ermöglichen.

Der Syntheseprozess beruht auf einer kritischen thermischen Dualität: Der Lichtbogen erzeugt die extreme Hitze, die zur vollständigen Reaktion feuerfester Metalle benötigt wird, während die wassergekühlte Basis die schnelle Abkühlung gewährleistet, die für die richtige Materialverfestigung unerlässlich ist.

Die Mechanik des Lichtbogenschmelzens

Die Rolle der Wolfram-Elektrode

In diesem speziellen Aufbau fungiert die Wolfram-Elektrode als Kathode. Sie ist die Quelle des Lichtbogens und leitet hochenergetischen Strom zu den Rohmaterialien.

Da Wolfram selbst einen extrem hohen Schmelzpunkt hat, kann es den Lichtbogen aushalten, ohne sich abzubauen, und liefert die Energie, die zum Schmelzen der Zielmaterialien benötigt wird.

Die Funktion der wassergekühlten Anode

Gegenüber der Elektrode befindet sich eine Kupferbasis, die als Anode fungiert. Entscheidend ist, dass diese Basis wassergekühlt ist.

Dieser Kühlmechanismus dient nicht nur der Sicherheit; er ist ein aktiver Teilnehmer an der Synthese und darauf ausgelegt, die Wärme nach Abschluss der Reaktion schnell abzuleiten.

Erfolgreiche Synthese erreichen

Hohe Schmelzpunkte überwinden

Die Synthese von TiCo1-xCrxSb beinhaltet Metalle mit hohen Schmelzpunkten, wie z. B. Titan. Der Laborgasflammenofen liefert extrem hohe momentane Temperaturen, die Standardöfen möglicherweise nur schwer erreichen können.

Diese Intensität stellt sicher, dass selbst die feuerfestesten Komponenten in der Mischung vollständig geschmolzen werden.

Vollständige Reaktion sicherstellen

Damit das thermoelektrische Material richtig funktioniert, müssen die Rohkomponenten eine vollständige Reaktion durchlaufen.

Der Lichtbogen erleichtert dies, indem er einen geschmolzenen Pool erzeugt, in dem sich die Elemente auf atomarer Ebene gründlich vermischen können, wodurch nicht umgesetzte Bereiche von Rohmetall verhindert werden.

Betriebliche Überlegungen und thermische Dynamik

Die Notwendigkeit einer schnellen Abkühlung

Diese Methode führt zu einer spezifischen betrieblichen Einschränkung: dem Management extremer Hitze. Der Prozess erlaubt keine allmähliche Abkühlung.

Das System ist stark auf die wassergekühlte Basis angewiesen, um eine schnelle Erstarrung zu erreichen. Dieser plötzliche Temperaturabfall ist erforderlich, um die Struktur des Materials unmittelbar nach dem Verschmelzen der Komponenten zu fixieren.

Ausgleich von Wärme und Wärmeableitung

Der Erfolg des Prozesses hängt vom Gleichgewicht zwischen der Energiezufuhr des Lichtbogens und der Wärmeableitung der Basis ab.

Die hohe momentane Temperatur sorgt für die Reaktion, aber ohne die aktive Kühlung der Kupferbasis könnte sich das Material nicht schnell genug verfestigen, um die gewünschten Materialeigenschaften zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von TiCo1-xCrxSb zu optimieren, konzentrieren Sie sich auf die spezifischen Funktionen der Ofenkomponenten:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungshomogenität liegt: Stellen Sie sicher, dass die Wolfram-Elektrode eine ausreichende Lichtbogenintensität erzeugt, um die Komponente mit dem höchsten Schmelzpunkt in Ihrer Matrix vollständig zu schmelzen.

- Wenn Ihr Hauptaugenmerk auf der Phasenstabilität liegt: Verlassen Sie sich auf die Effizienz der wassergekühlten Kupferbasis, um die schnellen Abkühlraten zu erzielen, die für eine sofortige Erstarrung erforderlich sind.

Durch die Beherrschung des Zusammenspiels zwischen der Wärme der Wolfram-Kathode und der Kühlung der Kupfer-Anode stellen Sie die Herstellung hochwertiger thermoelektrischer Materialien sicher.

Zusammenfassungstabelle:

| Komponente | Rolle im Prozess | Hauptfunktion |

|---|---|---|

| Wolfram-Elektrode | Kathode | Erzeugt einen hochenergetischen Lichtbogen zum Schmelzen von hochschmelzenden Metallen |

| Kupferbasis | Anode | Ermöglicht schnelle Erstarrung durch integrierte Wasserkühlung |

| Lichtbogen | Energiequelle | Liefert extreme Momentanwärme für vollständige atomare Mischung |

| Wasserkühlung | Thermisches Management | Gewährleistet Phasenstabilität durch Abschrecken des Materials unmittelbar nach dem Schmelzen |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Herstellung thermoelektrischer Materialien erfordert eine spezielle thermische Kontrolle. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Laborgasflammenöfen, Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle individuell anpassbar für Ihre spezifischen Laboranforderungen.

Ob Sie feuerfeste Legierungen synthetisieren oder die nächste Generation von Thermoelektrika entwickeln, unsere fortschrittlichen Heizlösungen bieten die Zuverlässigkeit und Temperaturpräzision, die Ihre Forschung erfordert.

Bereit, die Fähigkeiten Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Automatisierungsfunktionen sind in modernen Vakuumöfen vorhanden? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Was erleichtert die Temperaturmessung in einem vertikalen Vakuumofen? Präzise Wärmeregelung für Ihr Labor

- Welche gängigen Heizmethoden werden in Vakuumöfen eingesetzt? Wählen Sie die beste für Ihre Materialien

- Welche Wartungsaufgaben sind für Durchstoßöfen mit Fallboden erforderlich? Gewährleistung höchster Leistung und Sicherheit

- Was ist der Unterschied im Kontaminationsrisiko zwischen Niedervakuum- und Hochvakuumbrennöfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie sollte ein Tiegel nach dem Erhitzen in einem Vakuumofen gehandhabt werden? Materialintegrität & genaue Ergebnisse sicherstellen

- Was sind die Herausforderungen bei der Aufrechterhaltung eines Hochvakuums in Öfen? Überwinden Sie die wichtigsten Hürden für eine optimale Leistung

- Welche Materialien eignen sich zum Gasabschrecken in einem Vakuumofen? Ideal für hochvergütbare Legierungen