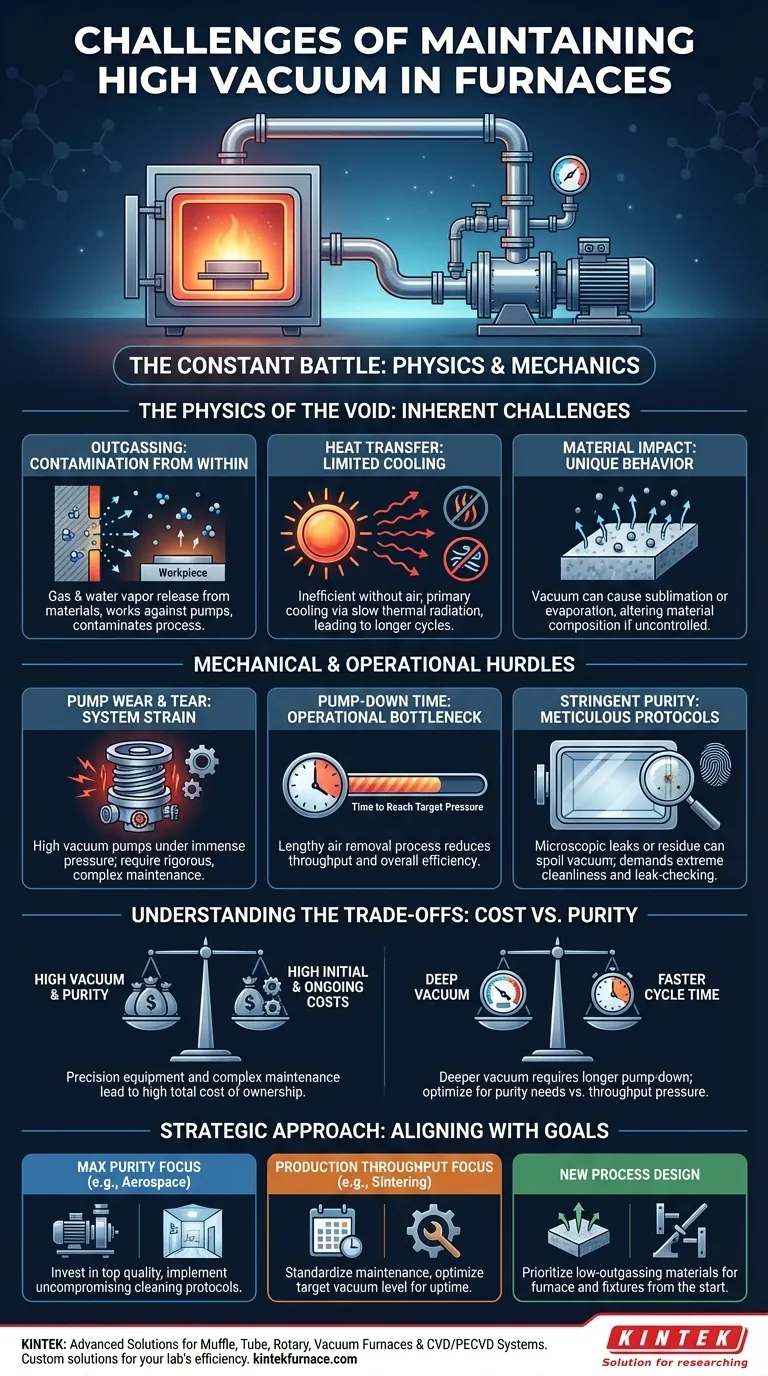

Die primären Herausforderungen bei der Aufrechterhaltung eines Hochvakuums in einem Ofen sind ein ständiger Kampf gegen Physik und Mechanik. Die Kernschwierigkeiten ergeben sich aus der Materialausgasung, die das Vakuum verunreinigt, der inhärenten Ineffizienz der Wärmeübertragung in einem Vakuum, dem unaufhörlichen Verschleiß der Pumpenausrüstung und dem erheblichen Zeit- und Kostenaufwand für das Erreichen und Halten dieser extremen Bedingungen.

Die Aufrechterhaltung eines Hochvakuums ist keine „einstellen und vergessen“-Operation. Es ist ein aktiver Prozess der Verwaltung eines empfindlichen Gleichgewichts gegen Kontaminationen aus dem Ofen selbst, die physikalischen Grenzen der Wärmeübertragung und die mechanischen Realitäten von Hochleistungsgeräten.

Die Physik des Vakuums: Inhärente Herausforderungen

Das Erreichen und Halten eines Hochvakuums bedeutet, sich gegen die natürlichen Tendenzen von Materialien und Energie zu wehren. Die Schwierigkeit beginnt auf molekularer Ebene.

Der ständige Kampf gegen die Ausgasung

Selbst in einer perfekt abgedichteten Kammer steht das Vakuumniveau unter konstantem Beschuss durch Ausgasung. Dies ist der Prozess, bei dem Gasteilchen und Wasserdampf, die in den Ofenwänden, Vorrichtungen und sogar im Werkstück selbst eingeschlossen sind, in das Vakuum abgegeben werden.

Dieses freigesetzte Gas wirkt direkt den Vakuumpumpen entgegen und kann den Prozess kontaminieren, was möglicherweise Rückstände auf dem behandelten Material hinterlässt oder dessen Eigenschaften verändert.

Das Problem der Wärmeübertragung

In einer normalen Atmosphäre wird Wärme effizient durch Konvektion (Bewegung heißer Luft) und Leitung übertragen. In einem Hochvakuum sind diese Methoden aufgrund des Fehlens von Luftmolekülen stark eingeschränkt.

Dadurch bleibt die thermische Strahlung das primäre Kühlmittel. Die Strahlungskühlung ist erheblich langsamer und führt zu längeren Zykluszeiten, da man warten muss, bis der Ofen und sein Inhalt abgekühlt sind.

Die Auswirkungen auf Materialien

Ein Hochvakuum ist keine neutrale Umgebung. Das Fehlen von atmosphärischem Druck und Komponenten wie Sauerstoff und Stickstoff kann dazu führen, dass sich Materialien auf einzigartige Weise verhalten.

Dies ist oft der gewünschte Effekt, wie die Verhinderung von Oxidation. Es kann jedoch auch zur Sublimation oder Verdampfung bestimmter Elemente aus einer Legierung führen, wodurch deren Zusammensetzung unbeabsichtigt verändert wird, wenn sie nicht ordnungsgemäß gesteuert wird.

Mechanische und betriebliche Hürden

Über die Physik hinaus stellen die für Hochvakuum erforderlichen Maschinen und Verfahren ihre eigenen erheblichen Herausforderungen dar. Dies sind die praktischen, alltäglichen Realitäten des Betriebs eines Hochvakuumbetriebs.

Kontinuierlicher Pumpenverschleiß

Hochvakuumpumpen, insbesondere Turbomolekular- und Diffusionspumpen, sind hochentwickelte Maschinen, die bei längerem Betrieb anfällig für Verschleiß sind.

Die Aufrechterhaltung des für ein Hochvakuum erforderlichen Druckunterschieds belastet diese Systeme enorm und erfordert einen strengen und oft komplexen Wartungsplan, um Ausfälle zu verhindern.

Die Zeitkosten des Pumpvorgangs

Das Erreichen eines Hochvakuums ist kein augenblicklicher Vorgang. Die Pump-Down-Zeit – die Dauer, die benötigt wird, um Luftmoleküle aus der Kammer zu entfernen, um den Zieldruck zu erreichen – kann lang sein.

Diese lange Vorlaufzeit für jeden Zyklus wirkt sich direkt auf den betrieblichen Durchsatz und die Effizienz aus und führt in vielen Produktionsumgebungen zu einem Engpass.

Das strenge Erfordernis der Reinheit

Das gesamte System muss makellos sauber und perfekt abgedichtet sein. Ein mikroskopisch kleines Leck, ein Fingerabdruck auf einer Innenfläche oder Rückstände von Reinigungsmitteln können genug Dampf einbringen, um das Vakuumniveau zu beeinträchtigen.

Dies erfordert akribische Reinigungsprotokolle und regelmäßige Dichtheitsprüfungen, was die Komplexität und Zeit für die ordnungsgemäße Wartung erhöht.

Die Abwägungen verstehen: Kosten vs. Reinheit

Die Vorteile einer Hochvakuumanwendung – Reinheit, Verdichtung und Kontrolle – haben ihren Preis. Das Verständnis dieser Kompromisse ist für jeden Betrieb von entscheidender Bedeutung.

Hohe Anschaffungs- und Betriebskosten

Hochvakuumanlagen und ihre zugehörigen Pumpsysteme sind präzisionsgefertigt und haben daher hohe anfängliche Anschaffungskosten.

Darüber hinaus tragen die komplexe Wartung, der Bedarf an Spezialteilen und die Möglichkeit von Produktionsausfallzeiten während der Wartung zu hohen Gesamtbetriebskosten bei.

Zykluszeit vs. erforderlicher Vakuumbereich

Es besteht ein direkter Kompromiss zwischen der Tiefe des Vakuums und der Prozesszykluszeit. Ein tieferes, „härteres“ Vakuum erfordert eine deutlich längere Evakuierungszeit.

Für jeden gegebenen Prozess müssen Sie die erforderliche Materialreinheit gegen den wirtschaftlichen Druck nach schnelleren Zykluszeiten und höherem Durchsatz abwägen. Das Anstreben eines höheren Vakuums als nötig ist eine kostspielige Zeitverschwendung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie für den Umgang mit Vakuumherausforderungen sollte direkt auf Ihr Hauptziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Prozesskontrolle liegt (z. B. bei Luft- und Raumfahrtlegierungen, medizinischen Implantaten): Investieren Sie in die hochwertigsten Pumpen und Überwachungssysteme und implementieren Sie kompromisslose Reinigungs- und Lecksuchprotokolle.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt (z. B. allgemeines Sintern oder Entgasen): Standardisieren Sie Ihren vorbeugenden Wartungsplan, um die Betriebszeit zu maximieren, und optimieren Sie sorgfältig den Zieldruck, um die Evakuierungszeit zu minimieren.

- Wenn Sie einen neuen Prozess entwickeln: Priorisieren Sie die Auswahl von Materialien mit geringer Ausgasung sowohl für das Ofeninnere als auch für Ihre Werkstückvorrichtungen, um die Vakuumlast von Anfang an zu reduzieren.

Letztendlich bedeutet die Beherrschung eines Hochvakuumbetriebs, ihn nicht als einfachen Ofen zu betrachten, sondern als eine kontrollierte Umgebung, in der Materialwissenschaften, Thermodynamik und Maschinenbau in präziser Harmonie gesteuert werden müssen.

Zusammenfassungstabelle:

| Herausforderung | Schlüsselprobleme | Auswirkung |

|---|---|---|

| Ausgasung | Gasfreisetzung aus Materialien | Kontamination, reduzierte Vakuumreinheit |

| Wärmeübertragung | Begrenzte Konvektion/Leitung | Längere Kühlzyklen, Ineffizienz |

| Pumpenverschleiß | Belastung der Hochvakuumpumpen | Häufige Wartung, Ausfallzeiten |

| Evakuierungszeit | Langsame Luftentfernung | Reduzierter Durchsatz, höhere Kosten |

| Reinheitsanforderungen | Bedarf an Sauberkeit/Abdichtung | Komplexe Protokolle, Betriebsverzögerungen |

| Kosten | Hohe Anschaffungs- und Betriebskosten | Erhöhte Gesamtbetriebskosten |

Haben Sie Probleme mit Hochvakuumbetrieb? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Handhabung von Ausgasung, Wärmeübertragung und Pumpenwartung, um die Effizienz Ihres Labors zu steigern und Kosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir einen Ofen für Ihre einzigartigen experimentellen Anforderungen maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision