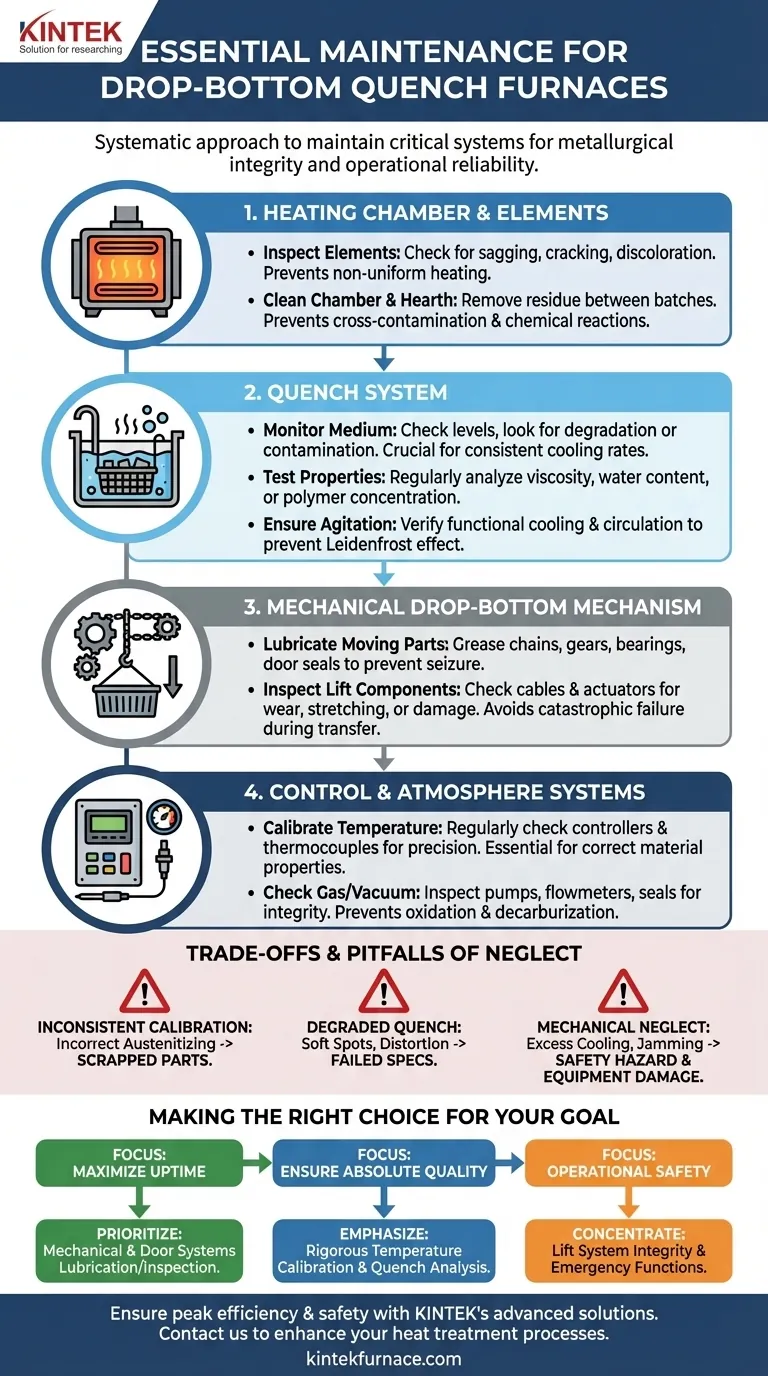

Um einen Durchstoßofen mit Fallboden ordnungsgemäß zu warten, ist ein systematischer Ansatz erforderlich, der seine vier kritischen Systeme berücksichtigt. Dies umfasst die regelmäßige Reinigung und Inspektion der Heizelemente, die Überwachung und Verwaltung des Abschreckmediums, die Schmierung aller beweglichen Teile des Fallmechanismus sowie die kontinuierliche Überprüfung und Kalibrierung der Temperaturregelsysteme, um die Prozessgenauigkeit zu gewährleisten.

Eine effektive Ofenwartung dient nicht nur der Vermeidung von Ausfällen. Es geht darum, die metallurgische Integrität jedes bearbeiteten Teils zu garantieren, indem absolute Konsistenz bei Ihren Heiz-, Abschreck- und mechanischen Vorgängen sichergestellt wird.

Der Wartungsablauf im Detail

Ein Durchstoßofen mit Fallboden integriert thermische, chemische und mechanische Systeme. Ein erfolgreiches Wartungsprogramm behandelt jedes System mit gleicher Wichtigkeit, da ein Ausfall in einem das gesamte Verfahren beeinträchtigt.

Die Hezkammer und die Elemente

Der Kern des Wärmebehandlungsprozesses findet in der Hezkammer statt. Ihre Zuverlässigkeit ist von größter Bedeutung.

Überprüfen Sie die Heizelemente regelmäßig auf Anzeichen von physischen Schäden wie Durchhängen, Rissen oder Verfärbungen. Beschädigte Elemente führen zu ungleichmäßiger Erwärmung und schließlich zum Ausfall.

Reinigen Sie die Kammer und die Herdplatte nach Gebrauch oder zwischen Chargen, die unterschiedliche Legierungen verarbeiten. Dies verhindert Kreuzkontamination und stellt sicher, dass keine Restmaterialien bei zukünftigen Zyklen Spannungen oder unerwünschte chemische Reaktionen verursachen.

Das Abschrecksystem

Die schnelle Abkühlphase bestimmt die endgültigen Eigenschaften des Materials. Der Zustand des Abschreckmediums ist keine Option – es ist eine kritische Prozessvariable.

Überwachen Sie das Abschreckmedium (Öl, Wasser oder Polymer) auf korrekte Füllstände sowie Anzeichen von Degradation oder Kontamination. Verunreinigungen verändern die Abkühlraten drastisch, was zu inkonsistenter Härte und möglichen Rissen führt.

Testen Sie die Eigenschaften des Mediums nach einem festgelegten Zeitplan. Bei Öl umfasst dies Viskosität und Wassergehalt. Bei Polymeren wird die Konzentration überprüft.

Stellen Sie sicher, dass die Rühr- und Kühlsysteme funktionieren. Eine ordnungsgemäße Zirkulation des Abschreckmediums ist unerlässlich für eine gleichmäßige Abkühlung und die Vermeidung lokaler Dampfbarrieren (Leidenfrost-Effekt), die den Wärmeaustausch behindern.

Der mechanische Fallbodenzug

Dieses System ist für den schnellen, sicheren Transfer der Last von der Hezkammer zum Abschreckbehälter verantwortlich. Sein Versagen stellt ein erhebliches Sicherheits- und Betriebsrisiko dar.

Schmieren Sie alle beweglichen Teile gemäß den Herstellerangaben. Dazu gehören Ketten, Zahnräder, Lager und Türdichtungen. Die richtige Schmierung verhindert ein Festfressen und gewährleistet einen reibungslosen, schnellen Fall.

Überprüfen Sie Hebe- und Übertragungskomponenten. Untersuchen Sie Ketten, Kabel und Aktuatoren auf Verschleiß, Dehnung oder Beschädigung. Ein Versagen während des Transfers kann katastrophal sein und zu Produktverlusten und erheblichen Schäden an der Ausrüstung führen.

Das Steuerungs- und Atmosphärensystem

Diese Systeme sind das Gehirn des Ofens und bestimmen die Präzision des gesamten Betriebs.

Kalibrieren Sie Temperaturregelsysteme und Thermoelemente regelmäßig. Ungenaue Temperaturmesswerte sind eine Hauptursache für Ausschuss und falsche Materialeigenschaften.

Überprüfen Sie alle Gas- und Vakuumsysteme, falls Ihr Ofen mit einer kontrollierten Atmosphäre betrieben wird. Inspizieren Sie Pumpen, Durchflussmesser und Dichtungen, um die atmosphärische Integrität zu gewährleisten, was entscheidend für die Vermeidung von Oxidation und Entkohlung ist.

Verständnis der Kompromisse und Fallstricke

Die Vernachlässigung scheinbar kleiner Wartungsaufgaben kann zu erheblichen und kostspieligen Konsequenzen führen. Das Verständnis dieser Risiken ist der Schlüssel zur Rechtfertigung eines strengen Wartungsplans.

Die Gefahr der inkonsistenten Kalibrierung

Abweichungen bei Temperaturreglern oder Thermoelementen führen direkt zu falschen metallurgischen Ergebnissen. Ein auf 1550°F eingestellter Ofen, der tatsächlich bei 1520°F läuft, kann den Stahl nicht richtig austenitisieren, was zum Ausschuss einer ganzen Charge führt.

Das Risiko einer beeinträchtigten Abschreckung

Ein mit Wasser oder Schlamm verunreinigtes Abschrecköl liefert nicht die erforderliche schnelle, gleichmäßige Abkühlung. Dies kann zu weichen Stellen, Verzug und einem Nichterreichen der Härteanforderungen führen, wodurch hochwertige Komponenten unbrauchbar werden.

Die Gefahr mechanischer Vernachlässigung

Ein schlecht geschmierter oder verschlissener Fallbodenmechanismus kann zögern oder komplett versagen. Dies kann dazu führen, dass die Last auf dem Transportweg übermäßig abkühlt, was die Wärmebehandlung ruiniert, oder schlimmer noch, dass die Last klemmt oder unkontrolliert fällt, was eine ernsthafte Sicherheitsgefahr darstellt.

Die richtige Wahl für Ihr Ziel treffen

Ihr Wartungsplan sollte auf Ihre primären betrieblichen Treiber zugeschnitten sein. Nutzen Sie dies als Leitfaden, um Ihre Bemühungen zu fokussieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Betriebszeit liegt: Priorisieren Sie die vorbeugende Schmierung und Inspektion des mechanischen Fallbodenzugs und der Türsysteme, da dies häufige Punkte mechanischer Ausfälle sind.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung absoluter Produktqualität liegt: Legen Sie Wert auf rigorose Temperaturkalibrierung und häufige Analyse Ihres Abschreckmediums, um die Prozesswiederholbarkeit zu garantieren.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Konzentrieren Sie sich auf die strukturelle Integrität des Hebesystems, die Not-Aus-Funktionen und stellen Sie sicher, dass der Fallweg immer frei und sicher ist.

Letztendlich verwandelt eine konsequente Wartung Ihren Ofen von einer potenziellen Belastung in einen zuverlässigen und präzisen Fertigungsbetriebsmittel.

Zusammenfassungstabelle:

| System | Wesentliche Wartungsaufgaben |

|---|---|

| Heizung | Elemente auf Beschädigungen prüfen, Kammer zur Vermeidung von Kontaminationen reinigen |

| Abschreckung | Medienstände überwachen, Eigenschaften prüfen, Rührsysteme auf Funktion prüfen |

| Mechanik | Bewegliche Teile schmieren, Hebeteile auf Verschleiß prüfen |

| Steuerung | Temperatursysteme kalibrieren, Gas-/Vakuumsysteme auf Integrität prüfen |

Stellen Sie sicher, dass Ihr Ofen mit den fortschrittlichen Lösungen von KINTEK auf höchster Effizienz und Sicherheit läuft. Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir diverse Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere tiefe Anpassungsfähigkeit erfüllt Ihre einzigartigen experimentellen Anforderungen präzise. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern und zuverlässige, maßgeschneiderte Ofenlösungen für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung