Kurz gesagt, Materialien mit hoher Härtbarkeit sind ideal für das Gasabschrecken. Dazu gehören die meisten hochlegierten Stähle wie Schnellarbeitsstähle, Werkzeug- und Gesenksstähle sowie bestimmte Edelstähle, Hochtemperaturlegierungen und Titanlegierungen. Diese Materialien benötigen keine extrem schnelle Abkühlung, um die gewünschte Härte und Mikrostruktur zu erreichen, weshalb die kontrollierte, weniger intensive Art des Gasabschreckens perfekt passt.

Die Eignung eines Materials für das Gasabschrecken hängt nicht von seinem Typ ab, sondern von seiner kritischen Abkühlgeschwindigkeit. Das Gasabschrecken ist ein sanfteres Verfahren als das Ölabschrecken und wird daher für Materialien reserviert, die auch bei langsamerer Abkühlung erfolgreich aushärten.

Das Kernprinzip: Härtbarkeit und Abkühlgeschwindigkeit

Die Entscheidung für das Gasabschrecken hängt von einer einzigen, entscheidenden Materialeigenschaft ab: der Härtbarkeit. Diese wird oft mit der Härte verwechselt, aber sie unterscheiden sich grundlegend.

Was ist Härtbarkeit?

Härtbarkeit ist das Maß für die Fähigkeit eines Materials, sich durch seinen gesamten Querschnitt zu härten, nicht nur an der Oberfläche. Sie ist eine Funktion der Legierungszusammensetzung.

Materialien mit hoher Härtbarkeit sind „fehlerverzeihender“. Sie können relativ langsam abgekühlt werden und dennoch die gewünschte harte martensitische Struktur bilden.

Materialien mit geringer Härtbarkeit müssen extrem schnell abgekühlt werden, um volle Härte zu erreichen, und härten bei zu langsamer Abkühlung nur an der äußersten Oberfläche aus.

Die Rolle der Legierungselemente

Legierungselemente wie Chrom, Molybdän, Mangan und Nickel sind die Haupttreiber der Härtbarkeit von Stahl.

Diese Elemente verlangsamen die inneren Umwandlungen, die während des Abkühlens stattfinden. Dies gibt Ihnen ein größeres Zeitfenster, um das Bauteil abzukühlen und dennoch die Zielmikrostruktur zu erreichen, wodurch das Material für ein weniger intensives Gasabschrecken geeignet ist.

Warum die kritische Abkühlgeschwindigkeit wichtig ist

Jeder härtbare Stahl hat eine kritische Abkühlgeschwindigkeit – die langsamstmögliche Abkühlgeschwindigkeit, die immer noch zu einer vollständig martensitischen Struktur führt.

Wenn ein Material eine niedrige kritische Abkühlgeschwindigkeit aufweist (d. h. langsam abgekühlt werden kann), ist es ein perfekter Kandidat für das Gasabschrecken. Wenn es eine hohe kritische Abkühlgeschwindigkeit aufweist (sehr schnell abgekühlt werden muss), erfordert es ein intensiveres Flüssigkeitsabschrecken wie Öl oder Wasser.

Aufschlüsselung der geeigneten Materialien

Basierend auf dem Prinzip der Härtbarkeit können wir mehrere Materialfamilien identifizieren, die sich gut für das Gasabschrecken in einem Vakuumofen eignen.

Hochlegierte Werkzeug- und Gesenksstähle

Diese Kategorie umfasst Schnellarbeitsstähle (HSS), Kalt- und Warmarbeitswerkzeugstähle sowie hochkohlenstoffhaltige, hochchromhaltige Stähle.

Ihr hoher Legierungsgehalt verleiht ihnen eine ausgezeichnete Härtbarkeit und eine niedrige kritische Abkühlgeschwindigkeit. Das Gasabschrecken ist die bevorzugte Methode, da es die volle Härte erreicht und gleichzeitig das Risiko von Verzug und Rissbildung minimiert, das ein harsches Ölabschrecken verursachen könnte.

Rostfreie Stähle

Viele martensitische und ausscheidungshärtende (PH) Edelstähle eignen sich für das Gasabschrecken. Ihr hoher Chromgehalt und andere Legierungselemente sorgen für die notwendige Härtbarkeit für ein erfolgreiches Abschrecken in einer Schutzgasatmosphäre.

Hochtemperatur- und Titanlegierungen

Materialien wie Superlegierungen und Titanlegierungen werden oft wärmebehandelt, um spezifische mechanische Eigenschaften und nicht nur maximale Härte zu erzielen.

Das Gasabschrecken bietet die saubere, kontrollierte und inerte Umgebung, die erforderlich ist, um diese empfindlichen Materialien mit einer präzisen Geschwindigkeit abzukühlen, ohne Oberflächenkontaminationen einzubringen.

Andere Kandidaten

Spezialisierte Materialien wie bestimmte Elastische Legierungen und magnetische Materialien können ebenfalls durch Gasabschrecken verarbeitet werden. Die Wahl hängt vollständig von ihren spezifischen Umwandlungseigenschaften ab und davon, ob eine langsame, kontrollierte Abkühlung die Verarbeitungsanforderungen erfüllt.

Die Abwägungen verstehen: Gas gegen Öl

Die Wahl der Abschreckmethode ist ein Gleichgewicht zwischen Prozessanforderungen und Materialbeschränkungen. Das Gasabschrecken bietet erhebliche Vorteile, ist aber nicht universell einsetzbar.

Vorteil 1: Minimierter Verzug

Der größte Vorteil des Gasabschreckens ist die erhebliche Reduzierung des thermischen Schocks. Die langsamere, gleichmäßigere Abkühlung verringert drastisch das Risiko von Bauteilverzug, Verformung und Rissbildung, insbesondere bei komplexen Geometrien.

Vorteil 2: Oberflächensauberkeit

Teile, die aus einem Gasabschreckprozess kommen, sind sauber und glänzend. Dies macht die kostspieligen und unordentlichen Nachbehandlungsschritte überflüssig, die nach einem Ölabschrecken erforderlich sind.

Die Einschränkung: Abschreckintensität

Das traditionelle Gasabschrecken ist weniger intensiv als das Ölabschrecken. Bei niedriglegierten Stählen (wie Lager- oder Federstählen) oder Bauteilen mit sehr dicken Querschnitten ist das Gasabschrecken möglicherweise nicht schnell genug, um die Bildung weicherer Mikrostrukturen zu verhindern und die erforderliche Härte zu erreichen.

Die Lücke schließen: Hochdruck-Gasabschrecken (HPGQ)

Moderne Vakuumöfen können das Hochdruck-Gasabschrecken (HPGQ) bei Drücken von 10, 20 bar oder sogar höher durchführen.

Dieser Hochdruck-, Hochdurchsatzprozess erhöht die Abkühlgeschwindigkeit erheblich und schließt die Lücke zum Ölabschrecken. HPGQ ermöglicht das erfolgreiche Gasabschrecken einiger Materialien und Bauteilgrößen, die traditionell Öl erfordert hätten.

Die richtige Wahl für Ihr Ziel treffen

Die Eigenschaften Ihres Materials bestimmen die verfügbaren Optionen. Nutzen Sie Ihr primäres Ziel, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verzug zu minimieren und eine saubere Oberfläche bei hochlegierten Teilen zu erhalten: Das Gasabschrecken ist die ideale Wahl und bietet eine überlegene Dimensionsstabilität.

- Wenn Ihr Hauptaugenmerk auf dem Härten niedriglegierter Stähle oder sehr dicker Komponenten liegt: Ein Flüssigkeitsabschrecken wie Öl ist oft notwendig, es sei denn, Sie haben Zugang zu einem bewährten HPGQ-Verfahren, das für Ihr spezifisches Material geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Reinheit für empfindliche Legierungen liegt: Die inerte und hochkontrollierbare Umgebung des Vakuumgasabschreckens ist unübertroffen.

Das Verständnis der Beziehung zwischen der Härtbarkeit Ihres Materials und der Abschreckintensität versetzt Sie in die Lage, den effektivsten und effizientesten Wärmebehandlungsprozess auszuwählen.

Zusammenfassungstabelle:

| Materialtyp | Hauptmerkmale | Eignung für Gasabschrecken |

|---|---|---|

| Hochlegierte Werkzeug- und Gesenksstähle | Reich an Legierungselementen, hohe Härtbarkeit | Ausgezeichnet, minimiert Verzug |

| Rostfreie Stähle | Hoher Chromgehalt, gute Härtbarkeit | Geeignet für martensitische und PH-Typen |

| Hochtemperatur- und Titanlegierungen | Empfindlich gegenüber Kontamination, erfordern kontrollierte Abkühlung | Ideal für Reinheit und präzise Kühlung |

| Andere Legierungen (z. B. elastische, magnetische) | Spezifische Umwandlungsanforderungen | Abhängig von der kritischen Abkühlgeschwindigkeit |

Erzielen Sie Präzision in Ihrer Wärmebehandlung mit KINTEK

Arbeiten Sie mit hochlegierten Stählen, rostfreien Stählen oder empfindlichen Legierungen wie Titan? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Erleben Sie reduzierten Verzug, verbesserte Oberflächensauberkeit und überlegene Prozesskontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Gasabschrecklösungen Ihre Ergebnisse optimieren und die Effizienz in Ihrem Labor steigern können!

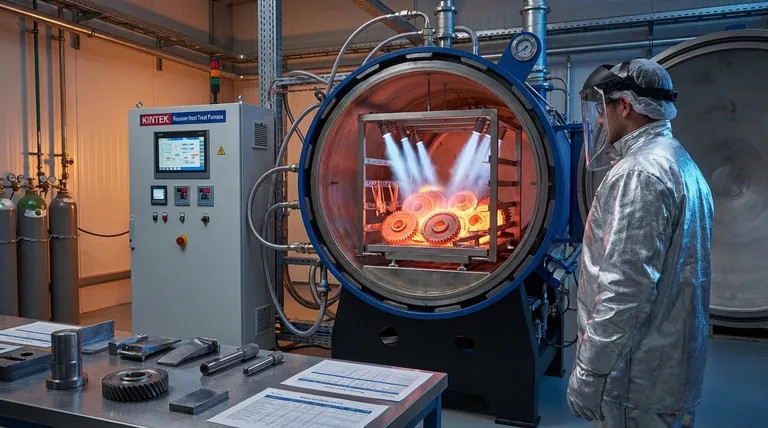

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen