In der kritischen Welt der medizinischen Fertigung ist das Vakuumlöten die bevorzugte Fügetechnik aufgrund seiner einzigartigen Fähigkeit, außergewöhnlich saubere, starke und hermetisch dichte Verbindungen herzustellen. Dieser Prozess ist entscheidend, um die Biokompatibilität, Zuverlässigkeit und Sicherheit zu gewährleisten, die bei chirurgischen Instrumenten, Implantaten und Diagnosegeräten gefordert sind, bei denen ein Versagen keine Option ist.

Die Bevorzugung des Vakuumlötens bei medizinischen Anwendungen beruht nicht nur auf der Erzielung einer starken Verbindung; es geht um die inhärente Reinheit des Prozesses. Durch die Eliminierung atmosphärischer Verunreinigungen und den Wegfall von korrosiven Flussmitteln entstehen Verbindungen, die nicht nur robust, sondern von Grund auf sauber und biokompatibel sind.

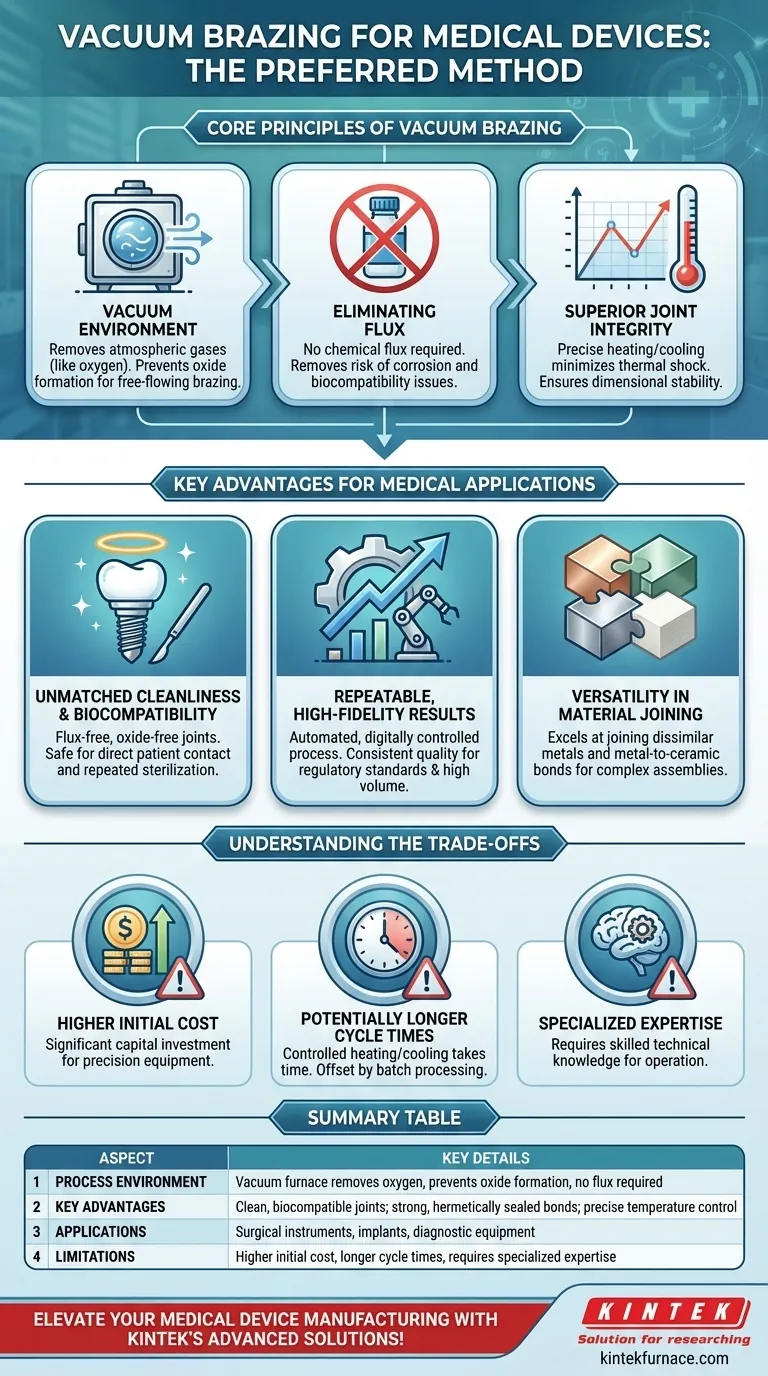

Die Grundprinzipien des Vakuumlötens

Um zu verstehen, warum dem Vakuumlöten so sehr vertraut wird, muss man zunächst die grundlegenden Probleme verstehen, die es löst. Der Prozess wird durch seine kontrollierte Umgebung definiert.

Die Rolle der Vakuumumgebung

Ein Vakuumofen entfernt atmosphärische Gase – allen voran Sauerstoff – bevor die Komponenten erhitzt werden. Dies verhindert die Bildung von Oxiden auf den Metalloberflächen.

Ohne diese Schutzschicht aus Oxiden kann die geschmolzene Lötfülllegierung ungehindert fließen und die Grundwerkstoffe vollständig benetzen, wodurch eine überlegene metallurgische Verbindung entsteht.

Eliminierung der Notwendigkeit von Flussmittel

Beim herkömmlichen Löten ist ein chemisches Mittel namens Flussmittel erforderlich, um Oxide zu entfernen. Flussmittel sind jedoch korrosiv und stellen ein erhebliches Risiko bei Medizinprodukten dar.

Wenn Flussmittel in einer Verbindung eingeschlossen wird, kann dies zu Korrosion, Verbindungsversagen und – am wichtigsten – zu Biokompatibilitätsproblemen führen. Das Vakuumlöten eliminiert dieses Risiko vollständig, da kein Flussmittel verwendet wird. Das Ergebnis ist eine reine, „glänzende, helle“ Verbindung.

Erzielung einer überlegenen Verbindungsintegrität

Der Prozess ermöglicht eine präzise Kontrolle über die Heiz- und Abkühlraten. Langsames, gleichmäßiges Erhitzen der gesamten Baugruppe minimiert thermische Schocks und Restspannungen.

Dieser kontrollierte Zyklus stellt sicher, dass das fertige Teil dimensionsstabil und frei von Verformungen ist, welche die Funktion eines präzisen medizinischen Instruments beeinträchtigen könnten.

Hauptvorteile für medizinische Anwendungen

Diese Kernprinzipien liefern spezifische, greifbare Vorteile, die direkt auf die strengen Anforderungen der Medizintechnik eingehen.

Unübertroffene Sauberkeit und Biokompatibilität

Die flussmittelfreien, oxidfreien Verbindungen, die im Vakuum entstehen, sind von Natur aus sauber. Dies eliminiert die Notwendigkeit intensiver Reinigungsverfahren nach dem Löten und stellt sicher, dass das Endprodukt für den direkten Patientenkontakt sicher ist.

Dies ist nicht verhandelbar für permanente Implantate und wiederverwendbare chirurgische Werkzeuge, die wiederholter Sterilisation unterzogen werden.

Gewährleistung wiederholbarer, originalgetreuer Ergebnisse

Das Vakuumlöten ist ein hochgradig automatisierter und digital gesteuerter Prozess. Jeder Parameter – vom Vakuumniveau über die Aufheizrate bis hin zum Abkühlzyklus – ist programmierbar und wiederholbar.

Dies garantiert eine gleichbleibende Qualität vom ersten bis zum letzten Teil, was für die Prozessvalidierung und die Einhaltung von Vorschriften durch Behörden wie die FDA unerlässlich ist. Es macht den Prozess auch ideal für die Massenproduktion.

Vielseitigkeit bei der Materialverbindung

Viele fortschrittliche medizinische Geräte bestehen aus unterschiedlichen Materialien. Das Vakuumlöten eignet sich hervorragend zum Verbinden verschiedener Metalle und sogar zum Verbinden von Metallen mit Keramiken.

Diese Fähigkeit ist entscheidend für die Herstellung komplexer Baugruppen, wie Komponenten für Diagnosegeräte oder chirurgische Instrumente, die sowohl Festigkeit als auch Isoliereigenschaften erfordern.

Abwägung der Kompromisse

Obwohl leistungsstark, ist das Vakuumlöten keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis seiner Grenzen.

Höhere anfängliche Ausrüstungsinvestition

Vakuumöfen stellen im Vergleich zu den für das Brenner- oder Induktionslöten erforderlichen Geräten eine erhebliche Kapitalinvestition dar. Die Kosten spiegeln die Präzision und Kontrolle des Prozesses direkt wider.

Potenziell längere Zykluszeiten

Die kontrollierten, langsamen Heiz- und Abkühlraten, die zur Minimierung von Spannungen erforderlich sind, bedeuten, dass ein Vakuumofenzyklus länger dauern kann als bei anderen Fügeverfahren. Dies wird jedoch oft durch die Möglichkeit ausgeglichen, große Chargen von Teilen gleichzeitig zu bearbeiten und das Löten mit der Wärmebehandlung in einem einzigen Durchgang zu kombinieren.

Erforderliches Fachwissen

Der Betrieb eines Vakuumofens und die Entwicklung eines robusten Lötprofils erfordern erhebliches technisches Wissen. Es handelt sich nicht um einen einfachen „Plug-and-Play“-Prozess und erfordert qualifizierte Ingenieure und Bediener, um optimale Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Gerät treffen

Die Auswahl des richtigen Fertigungsverfahrens hängt vollständig von Ihrem Hauptziel ab. Das Vakuumlöten ist eine strategische Wahl, wenn Qualität und Sicherheit nicht beeinträchtigt werden dürfen.

- Wenn Ihr Hauptaugenmerk auf Patientensicherheit und Biokompatibilität liegt: Das Vakuumlöten ist die definitive Wahl, da sein flussmittelfreier Prozess das Risiko von eingeschlossenen korrosiven Substanzen in kritischen Implantaten und Instrumenten eliminiert.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Zuverlässigkeit liegt: Die kontrollierten Heiz- und Abkühlzyklen minimieren Restspannungen und erzeugen dimensionsstabile und ermüdungsbeständige Komponenten, die ideal für langlebige Geräte sind.

- Wenn Ihr Hauptaugenmerk auf Produktionseffizienz und Konsistenz liegt: Das Vakuumlöten bietet eine unvergleichliche Wiederholbarkeit, sodass Sie Löt- und Wärmebehandlungsschritte in einem einzigen, validierten und skalierbaren Zyklus zusammenfassen können.

Letztendlich ist die Einführung des Vakuumlötens eine Investition in die Prozesskontrolle, die ein grundsätzlich sichereres und zuverlässigeres Medizinprodukt hervorbringt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozessumgebung | Vakuumofen entfernt Sauerstoff, verhindert Oxidbildung, kein Flussmittel erforderlich |

| Hauptvorteile | Saubere, biokompatible Verbindungen; starke, hermetisch dichte Verbindungen; präzise Temperaturkontrolle |

| Anwendungen | Chirurgische Instrumente, Implantate, Diagnosegeräte |

| Einschränkungen | Höhere Anfangskosten, längere Zykluszeiten, erfordert spezialisiertes Fachwissen |

Werten Sie Ihre Medizinproduktefertigung mit KINTEK's fortschrittlichen Vakuumlötlösungen auf! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung stellen wir vielfältigen Laboren Hochtemperaturofensysteme zur Verfügung, darunter Vakuum- und Atmosphärenöfen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet präzise, zuverlässige Verbindungen für chirurgische Werkzeuge, Implantate und Diagnosegeräte und erhöht so die Biokompatibilität und Sicherheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Produktionsprozess optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte