Im Kern verbessert das Vakuumsintern die Maßtoleranzen nicht, indem es die Schrumpfung verhindert, sondern indem es sicherstellt, dass die auftretende Schrumpfung außergewöhnlich gleichmäßig und vorhersagbar ist. Durch das Entfernen von atmosphärischen Gasen eliminiert der Prozess wichtige Variablen wie Oxidation und eingeschlossene Gassblasen, die sonst zu einer inkonsistenten Verdichtung führen und ein Endteil ergeben würden, das nicht exakt dem vorgesehenen Design entspricht.

Der Hauptvorteil eines Vakuums ist nicht die Abwesenheit von Schrumpfung, sondern die Schaffung einer ultrareinen Umgebung. Diese Reinheit ermöglicht eine konsistente Bindung zwischen den Pulverpartikeln auf atomarer Ebene über das gesamte Teil hinweg, was zu einer vorhersagbaren Schrumpfung und einer überlegenen Maßkontrolle führt.

Das Grundprinzip: Beim Sintern geht es um kontrollierte Schrumpfung

Um die Rolle des Vakuums zu verstehen, müssen wir uns zunächst über das Ziel des Sinterns im Klaren sein. Der Prozess ist darauf ausgelegt, eine locker verdichtete Pulverform (ein „Grünteil“) in ein festes, dichtes Objekt zu verwandeln.

Das Ziel ist Verdichtung, nicht Stillstand

Das Sintern nutzt Wärme, um Atome dazu anzuregen, über die Grenzen der einzelnen Pulverpartikel zu diffundieren und sie miteinander zu verschmelzen. Während Partikel sich verbinden und die leeren Räume (Poren) zwischen ihnen sich schließen, schrumpft das gesamte Teil und wird dichter. Diese Schrumpfung ist ein notwendiges und beabsichtigtes Ergebnis eines erfolgreichen Sintervorgangs.

Die Herausforderung: Nicht gleichmäßige Schrumpfung

Das Problem bei der Herstellung ist nicht, dass sich Teile schrumpfen, sondern dass sie sich ungleichmäßig schrumpfen. Wenn sich ein Abschnitt eines Teils stärker verdichtet als ein anderer, führt dies zu Verzug, Verzerrung und dem Nichterreichen enger Maßtoleranzen. Die Hauptursachen für diese Inkonsistenz sind atmosphärische Verunreinigungen.

Wie ein Vakuum vorhersagbare Ergebnisse erzeugt

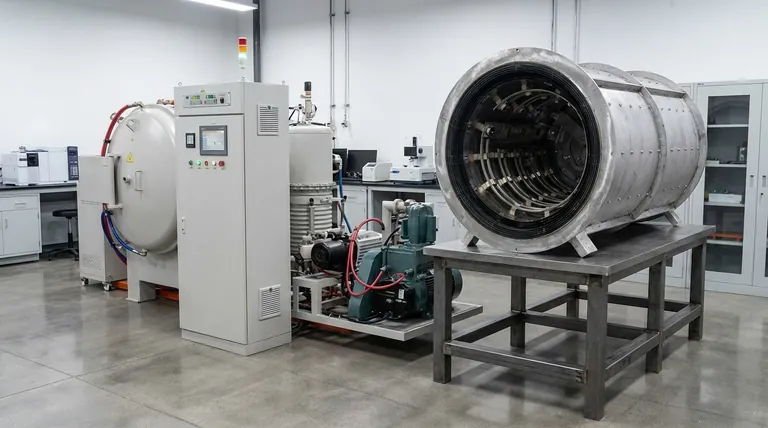

Eine Vakuumkammer ist im Grunde ein Kontrollsystem. Durch das Entfernen der Atmosphäre neutralisiert es direkt die Hauptquellen der Variabilität, die konventionelle Sinterprozesse beeinträchtigen.

Mechanismus 1: Verhinderung der Oxidation

In einem Ofen mit normaler Atmosphäre reagiert Sauerstoff mit den heißen Oberflächen der Metallpulverpartikel und bildet eine Oxidschicht. Diese Schicht wirkt als physische Barriere und behindert die saubere Metall-zu-Metall-Diffusion, die für eine starke und gleichmäßige Bindung erforderlich ist. Da die Oxidationsraten je nach Gasfluss und Temperaturgradienten variieren können, wird die resultierende Verdichtung unvorhersehbar. Ein Vakuum eliminiert diese Variable vollständig und gewährleistet eine reine Oberfläche für die Bindung.

Mechanismus 2: Eliminierung eingeschlossener Gase

Poren im Grünteil sind anfangs mit atmosphärischen Gasen (hauptsächlich Stickstoff und Argon) gefüllt. Während das Teil sintert und die Poren sich zu schließen beginnen, wird dieses eingeschlossene Gas komprimiert. Dies erzeugt einen inneren Gegendruck, der sich aktiv einer vollständigen Verdichtung widersetzt. Ein Vakuum entfernt das Gas aus den Poren, bevor sie sich schließen, wodurch dieser Widerstand beseitigt wird und sich das Teil vollständiger und gleichmäßiger verdichten kann.

Mechanismus 3: Förderung einer effektiven Entgasung

Grünteile enthalten Bindemittel und Schmiermittel, die bei der ersten Pulververdichtung verwendet wurden. Diese müssen vor Beginn des Sinterns vollständig abgebrannt werden. Eine Vakuumumgebung zieht diese flüchtigen Bestandteile bei niedrigeren Temperaturen aktiv aus dem Teil heraus, ein Prozess, der als Entgasung bezeichnet wird. Dies stellt sicher, dass keine Restverunreinigungen zurückbleiben, die die Endphase des Sinterns stören könnten, wodurch innere Hohlräume und Maßinstabilität verhindert werden.

Verständnis der Kompromisse

Obwohl das Vakuumsintern eine überlegene Kontrolle bietet, ist es nicht die Standardwahl für jede Anwendung. Die Vorteile müssen gegen praktische und technische Einschränkungen abgewogen werden.

Erhöhte Kosten und Komplexität

Vakuumöfen sind in der Anschaffung, im Betrieb und in der Wartung erheblich teurer als atmosphärische Öfen. Die Notwendigkeit von Vakuumpumpen, Dichtungen und hochentwickelten Steuerungssystemen erhöht die gesamten Kapital- und Betriebskosten.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die Zeit, die benötigt wird, um die Ofenkammer abzupumpen, bevor mit dem Erhitzen begonnen werden kann, verlängert die gesamte Zykluszeit pro Charge und reduziert möglicherweise den Gesamtdurchsatz im Vergleich zu kontinuierlichen atmosphärischen Öfen.

Einschränkungen bei der Materialzusammensetzung

Ein wesentlicher technischer Nachteil ist die Auswirkung eines Vakuums auf bestimmte Legierungselemente. Metalle mit hohem Dampfdruck, wie Zink, Mangan oder Chrom, können sich bei hohen Sintertemperaturen im Vakuum praktisch vom Teil „abdampfen“ oder verdampfen. Dies kann die endgültige Legierungszusammensetzung und die Eigenschaften verändern.

Wann Sie sich für das Vakuumsintern entscheiden sollten

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihrer Komponente und Ihres Materials geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Leistung mit reaktiven Materialien liegt: Wählen Sie das Vakuumsintern für Metalle wie Titan, hochschmelzende Metalle und bestimmte Edelstähle, die sehr empfindlich auf Oxidation oder Nitridierung reagieren.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Verwenden Sie das Vakuumsintern für filigrane Teile, bei denen selbst geringfügige Verformungen nicht akzeptabel sind, da die gleichmäßige Schrumpfung für die Beibehaltung der Form entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Reinheit liegt: Wählen Sie das Vakuumsintern für missionskritische Anwendungen in der Medizin-, Luft- und Raumfahrt- oder Halbleiterbranche, bei denen die Erzielung der engstmöglichen Toleranzen und Materialreinheit von größter Bedeutung ist.

Indem Sie die Umgebung kontrollieren, erhalten Sie eine präzise Kontrolle über das Endteil.

Zusammenfassungstabelle:

| Mechanismus | Hauptvorteil |

|---|---|

| Verhinderung der Oxidation | Gewährleistet saubere Metall-zu-Metall-Bindung für gleichmäßige Verdichtung |

| Eliminierung eingeschlossener Gase | Entfernt inneren Gegendruck für konsistente und vollständige Schrumpfung |

| Förderung effektiver Entgasung | Verhindert Verunreinigungen für stabile Abmessungen |

Benötigen Sie eine präzise Maßkontrolle für Ihr Labor? Durch die Nutzung herausragender F&E-Leistungen und der hauseigenen Fertigung bietet KINTEK fortschrittliche Hochtemperaturofenlösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um Ihre Sinterprozesse zu optimieren und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung