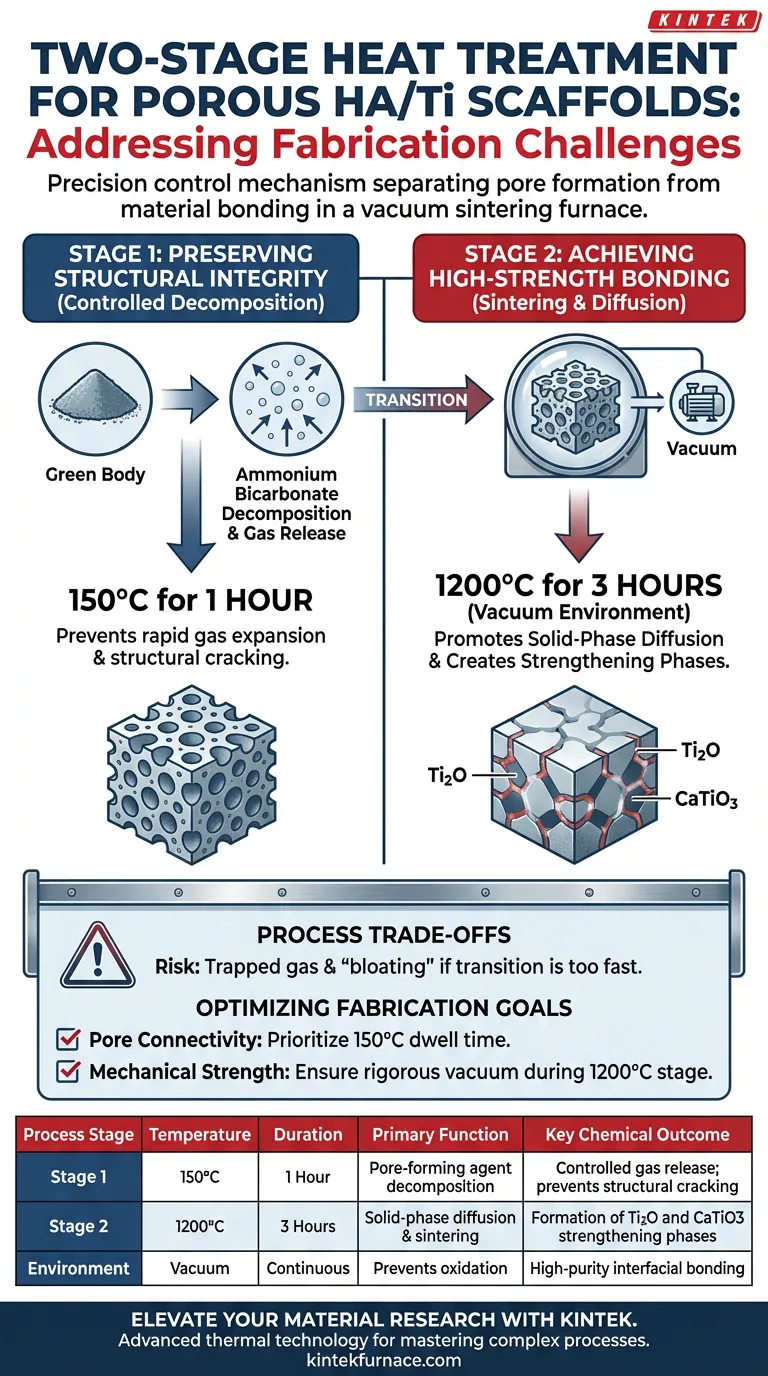

Der zweistufige Wärmebehandlungsprozess fungiert als Präzisionskontrollmechanismus, der die flüchtige Entfernung von Poren bildenden Mitteln von den hochenergetischen Anforderungen der Materialbindung trennt. Diese Methode bewältigt die doppelte Herausforderung, den strukturellen Kollaps während der Gasfreisetzung (Stufe 1 bei 150°C) zu verhindern und gleichzeitig eine robuste Grenzflächenfestigkeit durch chemische Phasenumwandlung (Stufe 2 bei 1200°C) zu gewährleisten.

Die erfolgreiche Herstellung von Gerüsten erfordert die Entkopplung der mechanischen Belastung der Porenentstehung vom chemischen Prozess des Sinterns. Dieser getrennte Ansatz verhindert, dass der Grünling während der Gasexpansion bricht, und schafft gleichzeitig die notwendigen Bedingungen für die Bildung von verstärkenden Phasen wie Ti2O und CaTiO3.

Stufe 1: Erhaltung der strukturellen Integrität

Die anfängliche Herausforderung bei der Herstellung poröser HA/Ti-Gerüste besteht darin, die Entfernung des Poren bildenden Mittels zu steuern, ohne den empfindlichen „Grünling“ (die komprimierte, aber ungebrannte Pulverstruktur) zu zerstören.

Das Risiko einer schnellen Gasexpansion

Wenn Poren bildende Mittel wie Ammoniumbicarbonat zersetzen, setzen sie Gas frei. Wenn diese Reaktion zu schnell oder bei zu hoher Temperatur abläuft, kann der Innendruck das Gerüst zerreißen, bevor es irgendeine mechanische Festigkeit aufweist.

Kontrollierte thermische Zersetzung

Die erste Stufe adressiert dies, indem die Temperatur 1 Stunde lang bei 150°C gehalten wird. Dieses spezifische thermische Plateau ermöglicht die langsame, kontrollierte Zersetzung von Ammoniumbicarbonat.

Durch die Moderation der Gasfreisetzungsrate erzeugt der Prozess die gewünschte Porosität, ohne Mikrorisse oder katastrophales strukturelles Versagen im Gerüst zu verursachen.

Stufe 2: Erzielung einer hochfesten Bindung

Sobald die Porenstruktur stabilisiert ist, besteht die zweite Herausforderung darin, loses Pulver in ein zusammenhängendes, lasttragendes Material zu verwandeln. Dies erfordert erheblich mehr Energie, um chemische Veränderungen auszulösen.

Förderung der Festphasendiffusion

Die zweite Stufe erhöht die Temperatur im Vakuum 3 Stunden lang auf 1200°C. Diese Hochtemperatur-Haltezeit ist unerlässlich, um die Festphasendiffusion zu aktivieren, bei der sich Atome zwischen den Titan- (Ti) und Hydroxylapatit- (HA) Partikeln bewegen.

Bildung von verstärkenden Phasen

Der Vakuum-Sinterprozess treibt spezifische Grenzflächenreaktionen an, die bei niedrigeren Temperaturen unmöglich sind. Er erleichtert die Bildung neuer chemischer Verbindungen, insbesondere Ti2O und CaTiO3.

Diese neuen Phasen wirken als metallurgischer „Klebstoff“. Sie sorgen für eine hochfeste Bindung zwischen den Keramik- (HA) und Metall- (Ti) Komponenten und stellen sicher, dass das Gerüst mechanischen Belastungen standhält.

Verständnis der Prozesskompromisse

Obwohl dieser zweistufige Prozess wirksam ist, führt er zu spezifischen Einschränkungen, die verwaltet werden müssen, um Herstellungsfehler zu vermeiden.

Die Kosten der thermischen Trennung

Der Hauptkompromiss ist die strenge Anforderung an getrennte thermische Zonen. Ein überstürzter Übergang von der Zersetzungsphase (Stufe 1) zur Sinterphase (Stufe 2) führt zu einem Konflikt zwischen Gasabsaugung und Materialschrumpfung.

Wenn der Übergang zu schnell erfolgt, wird Restgas im verdichtenden Material eingeschlossen. Dies führt zu inneren Defekten oder „Aufblähungen“, die die endgültige Festigkeit der Ti2O- und CaTiO3-Phasen beeinträchtigen.

Optimierung der Herstellung für Ihre Ziele

Um die Wirksamkeit dieser Wärmebehandlung zu maximieren, stimmen Sie Ihre Prozesskontrollen auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf Porenbeweglichkeit und -form liegt: Priorisieren Sie die strikte Einhaltung der 150°C Verweilzeit, um sicherzustellen, dass das Ammoniumbicarbonat vollständig abgeführt wird, um strukturelle Verformungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Haltbarkeit liegt: Stellen Sie sicher, dass die Vakuumumgebung während der 1200°C Stufe streng eingehalten wird, da Sauerstoffkontamination oder unzureichende Zeit die Bildung der entscheidenden Ti2O- und CaTiO3-Bindungsschichten behindern.

Durch die strikte Trennung der Gasentfernung von der Materialbindung verwandeln Sie ein fragiles Pulverkompakt in ein robustes, biomedizinisch nutzbares Gerüst.

Zusammenfassungstabelle:

| Prozessstufe | Temperatur | Dauer | Hauptfunktion | Wichtigstes chemisches Ergebnis |

|---|---|---|---|---|

| Stufe 1 | 150°C | 1 Stunde | Zersetzung des Poren bildenden Mittels | Kontrollierte Gasfreisetzung; verhindert strukturelle Rissbildung |

| Stufe 2 | 1200°C | 3 Stunden | Festphasendiffusion & Sintern | Bildung von Ti2O- und CaTiO3-verstärkenden Phasen |

| Umgebung | Vakuum | Kontinuierlich | Verhindert Oxidation | Hochreine Grenzflächenbindung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einem fragilen Grünling und einem Hochleistungsgerüst. KINTEK bietet die fortschrittliche thermische Technologie, die notwendig ist, um komplexe Prozesse wie die zweistufige Vakuumsintern zu beherrschen.

Unterstützt durch Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie biomedizinische HA/Ti-Gerüste oder fortschrittliche Keramiken herstellen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Profile und Atmosphärenanforderungen zu erfüllen.

Bereit, Ihre Sinterergebnisse zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Wärmebehandlung im Vakuumofen? Erzielen Sie überlegene metallurgische Eigenschaften

- Wie kommt gleichmäßiges Erhitzen und Abkühlen Materialien in Vakuumöfen zugute? Vermeidung von Spannungen und Steigerung der Leistung

- Was sind die Vorteile der Verwendung von Vakuumwärmebehandlungsöfen für Metalllegierungen? Erreichen Sie überlegene Metalleigenschaften und -leistungen

- Wie stellt ein Hochtemperatur-Austenitisierungsofen die strukturelle Umwandlung sicher? Beherrschung der Abschreckung von Fe-5%Mn-C

- Wie optimiert ein Sinterofen Al/CNT-Grünlinge? Erzielung hoher Verdichtung & präziser Mikrostruktur

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks mit konstanter Temperatur für Eisenphosphat? Gewährleistung der Batteriereinheit

- Was sind die Merkmale der Vakuumwärmebehandlung? Entfesseln Sie überlegene Materialleistung und Kontrolle

- Was sind die Hauptvorteile der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Ergebnisse und Kosteneffizienz