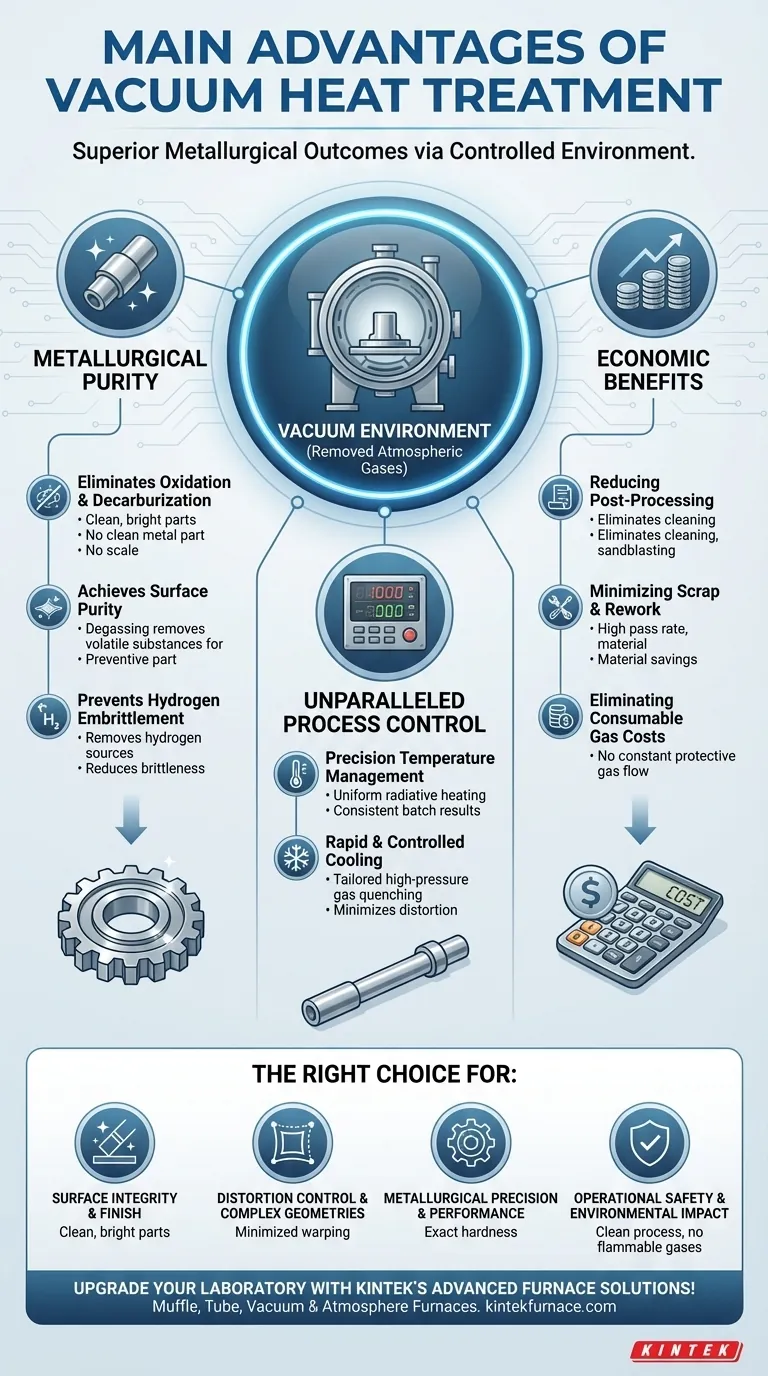

Im Kern liefert die Vakuumwärmebehandlung überlegene metallurgische Ergebnisse, indem sie die Behandlungsumgebung grundlegend verändert. Durch das Entfernen atmosphärischer Gase verhindert der Prozess Oberflächenreaktionen wie Oxidation und Entkohlung, was zu saubereren Teilen mit verbesserten mechanischen Eigenschaften und außergewöhnlicher Dimensionsstabilität führt.

Der Hauptvorteil der Vakuumwärmebehandlung besteht nicht nur darin, negative Effekte zu verhindern, sondern auch ein Maß an Prozesskontrolle zu ermöglichen, das in einer konventionellen Atmosphäre unmöglich ist. Diese Kontrolle über Umgebung, Temperatur und Kühlzyklus ist es, die höhere Qualität, Konsistenz und langfristige Kosteneffizienz liefert.

Das Kernprinzip: Warum ein Vakuum alles verändert

Wärmebehandlung basiert auf kontrollierten thermischen Zyklen, um die Eigenschaften eines Materials zu verändern. In einem konventionellen Ofen reagiert jedoch die Atmosphäre selbst – reich an Sauerstoff, Stickstoff und Wasserdampf – mit der heißen Metalloberfläche und verursacht unerwünschte Effekte. Ein Vakuum eliminiert diese Variable.

Beseitigung von Oxidation und Entkohlung

Bei erhöhten Temperaturen verbindet sich Sauerstoff aggressiv mit den meisten Metallen und bildet eine Oxidschicht. Diese Schicht muss in einem kostspieligen Nachbearbeitungsprozess entfernt werden und kann die Oberflächengüte des Teils beeinträchtigen.

Entkohlung ist der Verlust von Kohlenstoff von der Oberfläche von Stahl, was die Oberflächenschicht erweicht und die Lebensdauer bei Ermüdung reduziert. Durch das Entfernen der reaktiven Gase verhindert eine Vakuumumgebung vollständig sowohl Oxidation als auch Entkohlung und erzeugt saubere, blanke Teile direkt aus dem Ofen.

Erreichen von Oberflächenreinheit

Ein Vakuum verhindert nicht nur Kontamination; es reinigt das Teil aktiv. Die Niederdruckumgebung hilft, flüchtige Substanzen, Öle und eingeschlossene Gase aus der Materialoberfläche zu ziehen, ein Prozess, der als Entgasung bekannt ist.

Dies führt zu einer metallurgisch reinen Oberfläche, die ideal für nachfolgende Prozesse wie Löten, Schweißen oder Beschichten ist.

Verhinderung von Wasserstoffversprödung

Bei bestimmten hochfesten Legierungen kann die Exposition gegenüber Wasserstoff bei hohen Temperaturen zu Versprödung führen, einem Phänomen, bei dem das Material spröde und anfällig für katastrophales Versagen wird.

Vakuumöfen eliminieren die Wasserstoffquellen (wie dissoziierten Wasserdampf), die in atmosphärischen Öfen vorhanden sind, und mindern dieses Risiko.

Unerreichte Prozesskontrolle und Konsistenz

Das Entfernen der Atmosphäre hat auch einen tiefgreifenden Einfluss auf die Physik des Heizens und Kühlens, was Ingenieuren eine präzise Kontrolle über den gesamten thermischen Zyklus ermöglicht.

Präzises Temperaturmanagement

Im Vakuum wird Wärme primär durch Strahlung übertragen, nicht durch Konvektion. Dies ermöglicht eine extrem gleichmäßige Erwärmung, selbst bei Teilen mit komplexen Geometrien.

Moderne Vakuumöfen bieten präzise Temperaturkontrolle und Wiederholbarkeit, wodurch sichergestellt wird, dass jedes Teil in jeder Charge genau die gleiche thermische Behandlung erhält. Dieses Maß an Konsistenz ist entscheidend für Hochleistungsanwendungen.

Schnelle und kontrollierte Kühlung

Das Abkühlen oder Abschrecken ist genauso entscheidend wie das Erhitzen. Vakuumöfen verwenden Hochdruck-Gasabschreckung, bei der ein inertes Gas wie Stickstoff oder Argon schnell eingeführt wird, um die Teile zu kühlen.

Der Druck und die Strömungsrate dieses Gases können präzise gesteuert werden, was maßgeschneiderte Abkühlkurven ermöglicht, die die gewünschte Härte erreichen und gleichzeitig Verzug und thermische Spannungen minimieren. Dies ist ein erheblicher Vorteil gegenüber der rauen und weniger kontrollierbaren Natur des Öl- oder Wasserabschreckens.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist die Vakuumwärmebehandlung nicht die Universallösung für jede Anwendung. Objektivität erfordert die Anerkennung ihres spezifischen Kontexts und ihrer Einschränkungen.

Anfangsinvestition und Wartung

Vakuumöfen stellen im Vergleich zu konventionellen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Die Komplexität des Systems, einschließlich Hochleistungs-Vakuumpumpen und Dichtungen, erfordert auch spezielle Wartung und geschultes Personal.

Chargenverarbeitungsnatur

Die meisten Vakuumwärmebehandlungen sind Chargenprozesse. Obwohl einzelne Zyklen schnell sein können, kann dies eine Durchsatzbegrenzung im Vergleich zu den kontinuierlichen Bandöfen darstellen, die in einigen Hochvolumen-Fertigungsumgebungen verwendet werden.

Die Auswirkungen auf Ihr Endergebnis

Die technischen Vorteile der Vakuumwärmebehandlung schlagen sich direkt in wirtschaftlichen Vorteilen nieder, insbesondere wenn man die Gesamtkosten der Produktion betrachtet.

Reduzierung der Nachbearbeitungskosten

Da die Teile sauber und zunderfrei aus dem Ofen kommen, können Sie oft ganze sekundäre Arbeitsschritte eliminieren, wie Sandstrahlen, chemische Reinigung oder Schleifen. Dies spart Zeit, Arbeitskraft und Materialhandhabungskosten.

Minimierung von Ausschuss und Nacharbeit

Der hohe Grad an Prozesskontrolle und Wiederholbarkeit erhöht die Bestehensquote der Teile dramatisch. Reduzierter Verzug und vorhersagbare metallurgische Ergebnisse bedeuten weniger Ausschuss und Nacharbeit, was zu erheblichen Material- und Energieeinsparungen führt.

Eliminierung von Kosten für Verbrauchsgase

Obwohl Vakuumöfen Inertgas zum Abschrecken verwenden, benötigen sie während des Heizzyklus keinen konstanten Fluss von teuren oder brennbaren Schutzgasen (wie Wasserstoff oder dissoziiertem Ammoniak).

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt ausschließlich von Ihren spezifischen Zielen für das Teil und Ihren Herstellungsprozess ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und -güte liegt: Die Vakuumbehandlung ist unübertroffen für die Herstellung sauberer, blanker Teile, die keine Nachreinigung erfordern.

- Wenn Ihr Hauptaugenmerk auf Verzugskontrolle und komplexen Geometrien liegt: Die gleichmäßige Erwärmung und die kontrollierte Gasabschreckung eines Vakuumofens minimieren die thermischen Spannungen, die zum Verziehen von Teilen führen.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Präzision und Leistung liegt: Die Vakuumbehandlung bietet das höchste Maß an Kontrolle über die Endhärte, Einsatzhärtetiefe und Mikrostruktur des Materials.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Umweltauswirkungen liegt: Der Prozess ist von Natur aus sauber, frei von Schadstoffen und eliminiert die Gefahren, die mit der Lagerung und Handhabung brennbarer Prozessgase verbunden sind.

Indem Sie die Vakuumwärmebehandlung für Anwendungen spezifizieren, bei denen Materialintegrität und Prozesskontrolle von größter Bedeutung sind, investieren Sie in ein vorhersehbareres und qualitativ hochwertigeres Endprodukt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation & Entkohlung | Eliminiert Oberflächenreaktionen für saubere, blanke Teile ohne Sekundärreinigung. |

| Erreicht Oberflächenreinheit | Entfernt Verunreinigungen durch Entgasung, ideal zum Schweißen oder Beschichten. |

| Verhindert Wasserstoffversprödung | Reduziert Versprödungsrisiken bei hochfesten Legierungen. |

| Gewährleistet Prozesskontrolle | Gleichmäßige Erwärmung und kontrollierte Kühlung minimieren Verzug und gewährleisten Konsistenz. |

| Reduziert Kosten | Senkt Nachbearbeitungs-, Ausschuss- und Verbrauchsgaskosten. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Leistung für Anwendungen, die eine überlegene Oberflächenintegrität, Verzugskontrolle und metallurgische Präzision erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsprozesse verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision