Die Verwendung eines Vakuumtrockenschranks mit konstanter Temperatur, insbesondere bei 80 °C, verbessert die Qualität der Eisenphosphatfällung im Vergleich zu herkömmlichen Methoden erheblich. Dieser Ansatz beschleunigt die Entfernung von sowohl adsorbiertem als auch chemisch gebundenem Wasser und erhält gleichzeitig eine sauerstoffarme Umgebung. Durch die Eliminierung des Risikos von Oxidation und Verunreinigungen bewahrt diese Methode die strukturelle Stabilität des Eisenphosphatdihydrat (FePO4·2H2O)-Vorläufers, was für die nachgeschaltete Batterieleistung entscheidend ist.

Der Hauptvorteil der Vakuumtrocknung liegt in der Veränderung der Physik der Verdampfung: Durch Senkung des Siedepunkts von Wasser können Sie eine Tiefentwässerung ohne thermische Belastung erreichen, die Kristallstrukturen beschädigt. Dies stellt sicher, dass der Vorläufer die präzise chemische Zusammensetzung für die Synthese hochwertiger Materialien beibehält.

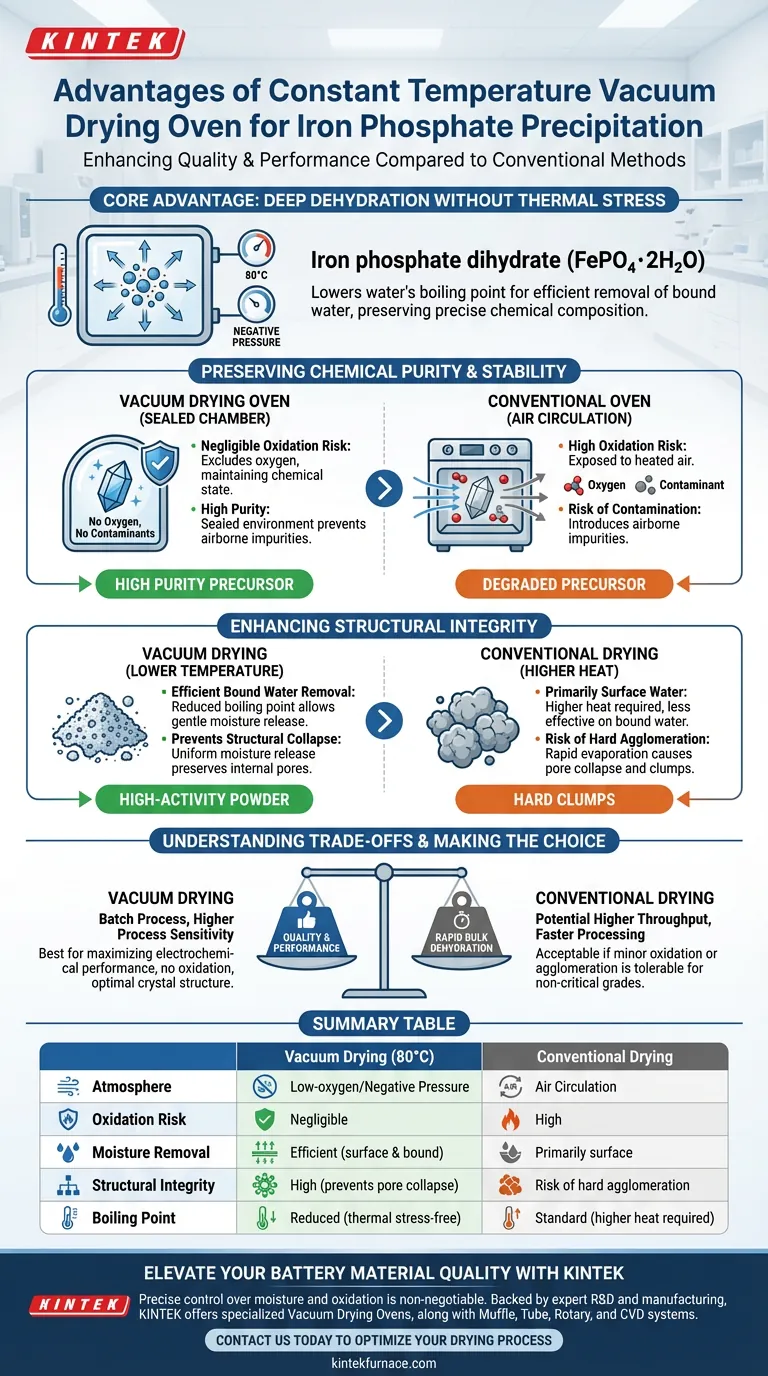

Bewahrung der chemischen Reinheit und Stabilität

Die Hauptaufgabe bei der Trocknung von Eisenphosphat besteht darin, Feuchtigkeit zu entfernen, ohne den chemischen Zustand des Materials zu verändern. Die Vakuumtrocknung löst dieses Problem durch präzise Umgebungssteuerung.

Verhinderung von Oxidation

Herkömmliche Öfen verlassen sich auf die Umwälzung von erhitzter Luft, wodurch das Material Sauerstoff ausgesetzt wird. Bei eisenbasierten Materialien besteht ein erhebliches Risiko unerwünschter Oxidation.

Ein Vakuumofen erzeugt eine Unterdruckumgebung, die Sauerstoff effektiv ausschließt. Dies stellt sicher, dass das Eisenphosphat während des gesamten Trocknungsprozesses in seinem beabsichtigten chemischen Zustand verbleibt.

Eliminierung von Kontaminationen

Standardtrocknungsmethoden können luftgetragene Verunreinigungen oder Staub einbringen. Die Vakuumtrocknung erfolgt in einer versiegelten Kammer, wodurch die Einbringung externer Verunreinigungen verhindert wird.

Diese Isolierung ist entscheidend für die Aufrechterhaltung der hohen Reinheitsgrade, die für Batteriematerialien erforderlich sind, bei denen selbst Spuren von Verunreinigungen die Leistung beeinträchtigen können.

Verbesserung der strukturellen Integrität

Über die chemische Reinheit hinaus bestimmt die physikalische Struktur des getrockneten Niederschlags, wie gut er in nachfolgenden Syntheseschritten abschneidet.

Effiziente Entfernung von gebundenem Wasser

Eisenphosphat-Vorläufer enthalten sowohl Oberflächenwasser als auch "gebundenes" Wasser, das in die Struktur integriert ist.

Bei 80 °C unter Vakuum wird der Siedepunkt von Wasser erheblich gesenkt. Dies ermöglicht die effiziente Entfernung von hartnäckigem gebundenem Wasser, ohne auf extreme Temperaturen zurückgreifen zu müssen, die das Material schädigen könnten.

Verhinderung von Struktureinbrüchen

Schnelle Verdampfung bei hohen Temperaturen in herkömmlichen Öfen kann Oberflächenspannungsprobleme verursachen, die zu Porenschäden oder starker Agglomeration führen.

Die Vakuumtrocknung fördert eine gleichmäßigere Freisetzung von Feuchtigkeit aus dem Materialinneren. Dies bewahrt die innere poröse Struktur und stellt sicher, dass der Vorläufer ein lockeres, hochaktives Pulver bleibt, anstatt harte Klumpen zu bilden.

Verständnis der Kompromisse

Während die Vakuumtrocknung eine überlegene Materialqualität bietet, ist es wichtig, die betrieblichen Unterschiede im Vergleich zu herkömmlichen Methoden zu erkennen.

Durchsatzbeschränkungen

Die Vakuumtrocknung ist in der Regel ein Batch-Prozess, der im Vergleich zu kontinuierlichen Bandtrocknern, die bei der herkömmlichen Erwärmung verwendet werden, einen geringeren Durchsatz aufweisen kann.

Prozesssensitivität

Die Vakuumumgebung muss sorgfältig kontrolliert werden. Zu schnelles Anlegen eines Vakuums kann zu "Sieden" führen, bei dem Lösungsmittel heftig kochen und das Pulver in der Kammer physisch verdrängen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Trocknungsmethode hängt von der Strenge Ihrer Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrochemischen Leistung liegt: Priorisieren Sie die Vakuumtrocknung, um sicherzustellen, dass der Eisenphosphat-Vorläufer frei von Oxidation bleibt und seine optimale Kristallstruktur beibehält.

- Wenn Ihr Hauptaugenmerk auf der schnellen Massentrocknung von nicht kritischen Güten liegt: Herkömmliche Trocknungsmethoden können schnellere Verarbeitungszeiten bieten, vorausgesetzt, geringfügige Oxidation oder Agglomeration ist akzeptabel.

Durch die Kontrolle der Trocknungsatmosphäre und -temperatur verwandeln Sie die Trocknung von einem einfachen Dehydrationsschritt in einen kritischen Qualitätssicherungsprozess für Ihr Endmaterial.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (80 °C) | Herkömmliche Trocknung |

|---|---|---|

| Atmosphäre | Sauerstoffarm/Unterdruck | Luftzirkulation |

| Oxidationsrisiko | Vernachlässigbar | Hoch |

| Feuchtigkeitsentfernung | Effizient (Oberfläche & gebunden) | Hauptsächlich Oberfläche |

| Strukturelle Integrität | Hoch (verhindert Porenschäden) | Risiko starker Agglomeration |

| Reinheitsgrad | Hoch (versiegelte Umgebung) | Risiko luftgetragener Verunreinigungen |

| Siedepunkt | Reduziert (thermisch unbelastet) | Standard (höhere Hitze erforderlich) |

Verbessern Sie die Qualität Ihres Batteriematerials mit KINTEK

Präzise Kontrolle über Feuchtigkeit und Oxidation ist für die Synthese von Hochleistungs-Eisenphosphat nicht verhandelbar. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Vakuumtrockenschränke sowie Muffel-, Rohr-, Rotations- und CVD-Systeme – alle anpassbar an die einzigartigen Hochtemperaturanforderungen Ihres Labors.

Gewährleisten Sie die strukturelle Stabilität und chemische Reinheit Ihrer Vorläufer mit unseren fortschrittlichen thermischen Lösungen. Kontaktieren Sie uns noch heute, um Ihren Trocknungsprozess zu optimieren und sehen Sie, wie unsere Expertise Ihre Materialinnovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Ziyang Xu, Jingkui Qu. Sustainable Utilization of Fe(Ⅲ) Isolated from Laterite Hydrochloric Acid Lixivium via Ultrasonic-Assisted Precipitation to Synthesize LiFePO4/C for Batteries. DOI: 10.3390/ma17020342

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie werden Vakuumöfen typischerweise beheizt? Entdecken Sie effiziente, saubere Heizlösungen

- Welche Industrien verwenden typischerweise Vakuumlichtbogenöfen und warum? Hochreine Metalle für Luft- und Raumfahrt, Medizin und Energie erschließen

- Wie trägt ein industrieller Vakuum-Sinterofen zur Verdichtung von NdFeB-Magneten bei? | Experten-Einblicke

- Was sind die wichtigsten Schritte bei einer typischen Vakuumlötung? Beherrschen Sie den Prozess für starke, saubere Verbindungen

- Welche Arten von Materialien und Prozessen werden durch spezielle Vakuumofen-Designs verbessert? Reinheit und Leistung steigern

- Was sind die wichtigsten Vorteile der Verwendung eines Vakuumofens? Erzielen Sie überlegene Materialreinheit und -kontrolle

- Warum ist ein Wasserkühlsystem in einem Vakuumofen notwendig? Sicherheit und Leistung bei Hochtemperaturprozessen gewährleisten

- Warum ist ein Vakuumimprägnierungssystem für Cf-ZrB2-SiC notwendig? Gewährleistung einer Hochleistungsverbundwerkstoffleistung