Im Kern verlassen sich die Industrien, die auf Vakuumlichtbogenöfen angewiesen sind, auf solche, bei denen ein Materialversagen keine Option ist. Die Luft- und Raumfahrt-, Medizin- und Energiesektoren sind die Hauptnutzer, da diese Technologie einzigartig in der Lage ist, ultrareine, hochfeste Superlegierungen und reaktive Metalle herzustellen, die für ihre anspruchsvollsten Anwendungen erforderlich sind. Die Vakkuumumgebung ist unerlässlich, um atmosphärische Verunreinigungen zu eliminieren, die sonst die strukturelle Integrität des Metalls beeinträchtigen würden, während der Lichtbogen die intensive, kontrollierte Hitze liefert, die zum Schmelzen und Raffinieren benötigt wird.

Die zentrale Herausforderung in der Hochleistungsmetallurgie ist die Vermeidung von Kontamination. Vakuumlichtbogenöfen lösen dieses Problem, indem sie die Luft entfernen, die reaktive Gase wie Sauerstoff und Stickstoff enthält. Dies ermöglicht die Herstellung außergewöhnlich reiner und strukturell homogener Metalle, die mit herkömmlichen Methoden nicht hergestellt werden können.

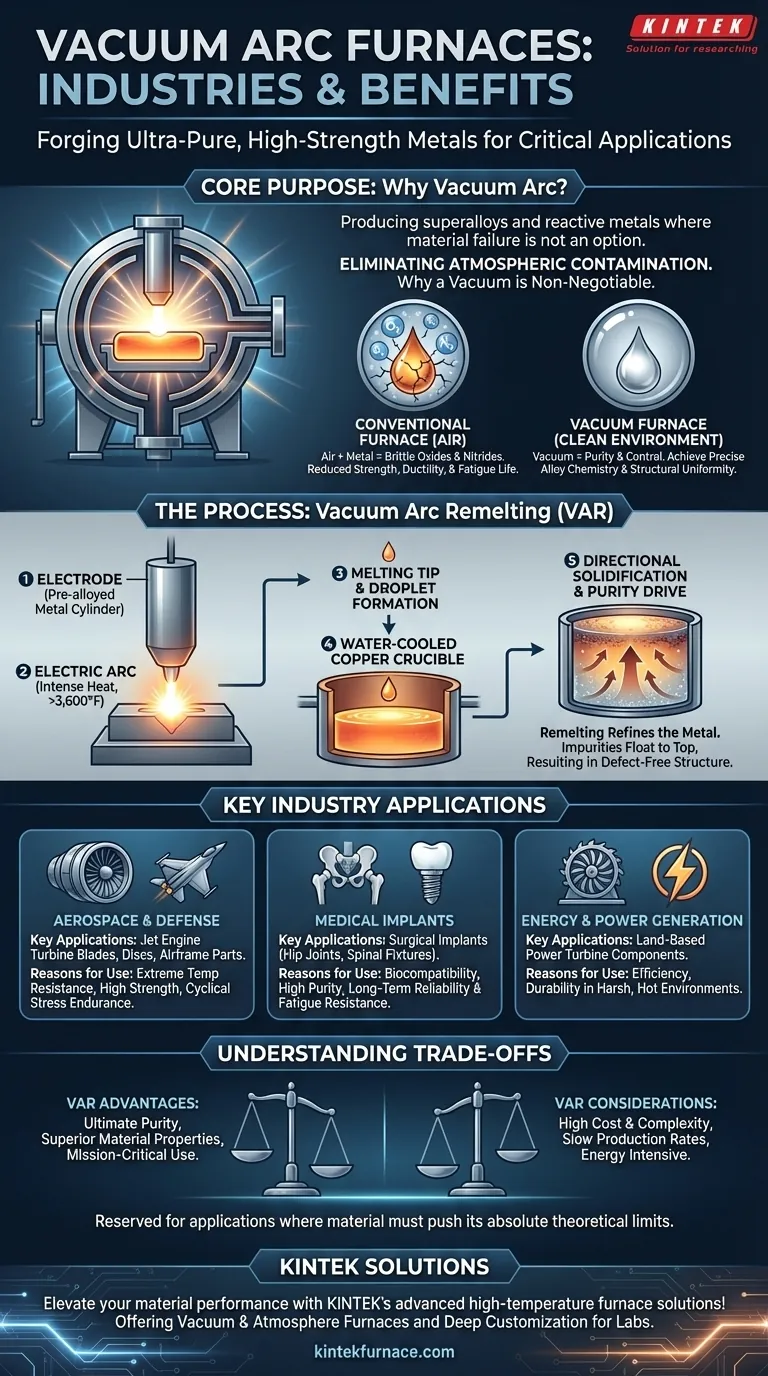

Warum ein Vakuum nicht verhandelbar ist

Die Atmosphäre eines Ofens ist ein entscheidender Bestandteil des Endmetalls. Bei Hochleistungslegierungen ist die Anwesenheit von Luft ein katastrophales Kontaminationsmittel.

Beseitigung atmosphärischer Kontamination

Bei den extremen Temperaturen, die zum Schmelzen von Metallen wie Titan oder Nickel erforderlich sind, wird das Metall hochreaktiv. Es würde aggressive Bindungen mit Sauerstoff und Stickstoff aus der Luft eingehen.

Diese Reaktionen bilden Oxide und Nitride, die mikroskopisch kleine, spröde Verunreinigungen innerhalb der Struktur des Metalls darstellen. Diese Verunreinigungen wirken als Schwachstellen und reduzieren die Festigkeit, Duktilität und Ermüdungslebensdauer des Materials dramatisch.

Ein Vakuumofen löst dies, indem er die Luft physisch entfernt und eine saubere Umgebung schafft, in der das reine Metall ohne diese schädlichen Reaktionen geschmolzen werden kann.

Erreichen einer präzisen Legierungszusammensetzung

Die Herstellung einer Superlegierung gleicht dem Befolgen eines präzisen Rezepts. Elemente wie Aluminium, Chrom oder Molybdän werden in exakten, oft winzigen Prozentsätzen hinzugefügt, um bestimmte Eigenschaften zu erzielen.

In einem herkömmlichen Ofen können diese empfindlichen Legierungselemente durch Oxidation verloren gehen. Im Vakuum haben Metallurgen die vollständige Kontrolle und stellen sicher, dass die endgültige chemische Zusammensetzung genau der für Spitzenleistung ausgelegten entspricht.

Die Rolle des elektrischen Lichtbogens beim Raffinieren

Während das Vakuum eine saubere Umgebung bietet, liefert der elektrische Lichtbogen das Mittel zum Schmelzen und, was entscheidend ist, zum Raffinieren des Metalls. Dieser Prozess wird am häufigsten als Vakuumlichtbogenumschmelzen (VAR) bezeichnet.

Der Umschmelzprozess (VAR)

Der VAR-Prozess beginnt nicht mit Rohmaterial. Er beginnt mit einem festen, vorlegierten Metallzylinder, der als Elektrode bezeichnet wird und typischerweise in einem anderen Vakuumofen hergestellt wurde.

Diese Elektrode wird im VAR-Ofen aufgehängt. Zwischen dem unteren Ende der Elektrode und einer flachen, wassergekühlten Kupferbasis wird ein starker Lichtbogen gezündet. Die intensive Hitze des Lichtbogens, die oft 3.600 °F (2.000 °C) übersteigt, schmilzt die Spitze der Elektrode schrittweise.

Wie das Umschmelzen die Reinheit steigert

Wenn die Spitze der Elektrode schmilzt, fallen Metalltröpfchen in den wassergekühlten Kupfertiegel darunter. Das Metall kühlt ab und erstarrt auf eine hochkontrollierte, gerichtete Weise, von unten nach oben.

Diese gerichtete Erstarrung wirkt als starker Raffinationsprozess. Alle verbleibenden nichtmetallischen Verunreinigungen sind weniger dicht und haben niedrigere Schmelzpunkte, sodass sie vor der fest werdenden Front hergeschoben werden und an die Spitze aufsteigen.

Das Endergebnis ist ein neuer, umgeschmolzener Barren mit außergewöhnlicher chemischer Reinheit und einer hochgradig homogenen, defektfreien inneren Kornstruktur. Dieser Barren ist dann bereit, zu einer kritischen Komponente geschmiedet zu werden.

Wichtige Branchenanwendungen

Die Nachfrage nach VAR-verarbeiteten Metallen stammt aus Sektoren, in denen Leistung und Zuverlässigkeit absolute Anforderungen sind.

Luft- und Raumfahrt und Verteidigung

Dies ist der größte Anwender der VAR-Technologie. Komponenten wie Turbinenschaufeln und -scheiben von Strahltriebwerken sowie kritische strukturelle Flugzeugzelle-Teile werden aus Titanlegierungen und Superlegierungen auf Nickelbasis hergestellt. Diese Materialien müssen extremen Temperaturen und zyklischen Belastungen standhalten, ohne zu versagen.

Medizinische Implantate

Der menschliche Körper ist eine raue Umgebung. Chirurgische Implantate wie Hüftgelenke, Wirbelsäulenfixierungen und Zahnimplantate werden aus VAR-verarbeitetem Titan und Spezialstählen hergestellt. Die hohe Reinheit gewährleistet die Biokompatibilität (Verhinderung der Abstoßung durch den Körper) und die Ermüdungsfestigkeit, die erforderlich ist, um ein Leben lang zu halten.

Energie und Stromerzeugung

Komponenten in landgestützten Stromerzeugungsturbinen sind ähnlichen Bedingungen wie Strahltriebwerke ausgesetzt. VAR-verarbeitete Superlegierungen werden für Schaufeln und andere Teile in den heißesten Abschnitten dieser Turbinen verwendet, um Effizienz und langfristige Betriebssicherheit zu gewährleisten.

Die Abwägungen verstehen

Obwohl der VAR-Prozess überlegene Materialien liefert, ist er keine universelle Lösung. Er beinhaltet erhebliche Kompromisse, die seine Verwendung auf nur die kritischsten Anwendungen beschränken.

Hohe Kosten und Komplexität

Vakuumlichtbogenöfen sind teuer in der Anschaffung, Wartung und im Betrieb. Der Prozess ist sehr energieintensiv, und die erforderlichen Vakuumsysteme und Steuerungen erhöhen die Komplexität und die Kosten erheblich.

Langsame Produktionsraten

VAR ist ein überlegter, langsamer und präziser Chargenprozess. Er kann nicht mit der hohen Volumenausbeute herkömmlicher Luftschmelzwerke konkurrieren. Dieser geringe Durchsatz trägt zu den hohen Kosten seiner Produkte bei.

Nicht für jede Anwendung

Für die überwiegende Mehrheit der Metallanwendungen, wie Karosserieteile für Automobile, Baustahlträger oder Standardwerkzeuge, ist die extreme Reinheit eines VAR-verarbeiteten Metalls unnötiger Overkill. Wirtschaftlichere Methoden wie Luftschmelzen oder Niedervakuumwärmebehandlungen sind vollkommen ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumlichtbogenofens wird ausschließlich von den Leistungsanforderungen der Endkomponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und Ermüdungslebensdauer liegt: Ein Vakuumlichtbogenumschmelzofen (VAR) ist die definitive Wahl für missionskritische Superlegierungen und reaktive Metalle, bei denen ein Versagen katastrophal ist.

- Wenn Ihr Hauptaugenmerk auf der Volumenwärmebehandlung oder dem Löten liegt: Ein Standardvakuumofen (ohne Lichtbogen) ist das richtige Werkzeug, um Oberflächenoxidationen bei einer Vielzahl von Teilen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Bei Materialien, bei denen ein gewisses Maß an Verunreinigung akzeptabel ist, ist ein herkömmliches Luftschmelz- oder Induktionsofen die praktischere und wirtschaftlichere Lösung.

Letztendlich sind Vakuumlichtbogenöfen für Anwendungen reserviert, bei denen Sie ein Material an seine absoluten theoretischen Grenzen bringen müssen.

Zusammenfassungstabelle:

| Industrie | Wichtige Anwendungen | Gründe für die Verwendung |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln von Strahltriebwerken, Strukturteile | Extreme Temperaturbeständigkeit, hohe Festigkeit, Ermüdungslebensdauer |

| Medizin | Chirurgische Implantate (z. B. Hüftgelenke, Wirbelsäulenfixierungen) | Biokompatibilität, Reinheit, langfristige Zuverlässigkeit |

| Energie | Komponenten von Stromerzeugungsturbinen | Effizienz, Haltbarkeit unter rauen Bedingungen |

Steigern Sie Ihre Materialleistung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung herausragender F&E und hausinterner Fertigung bieten wir vielfältigen Laboren hochmoderne Ausrüstung wie Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Anwendungen in der Luft- und Raumfahrt, der Medizin oder der Energiebranche mit ultrareinen, hochfesten Metallen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen