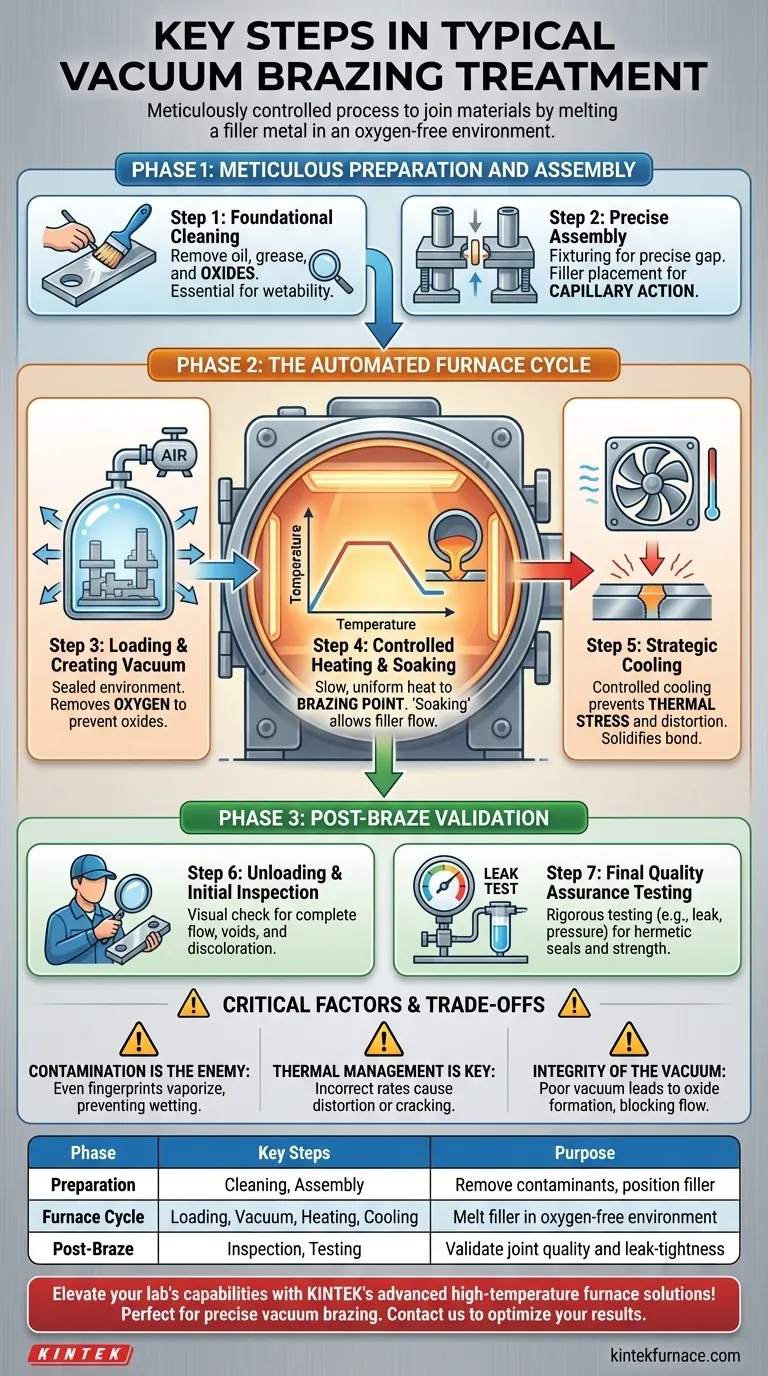

Der Vakuumlötprozess ist eine akribisch kontrollierte Abfolge, die darauf ausgelegt ist, Materialien durch Schmelzen eines Zusatzwerkstoffs in einer sauerstofffreien Umgebung zu verbinden. Er besteht aus drei Hauptphasen: Vorbereitung und Montage der Teile, Durchführung eines präzisen, automatisierten Ofenzyklus zum Schmelzen und Erstarren des Zusatzwerkstoffs sowie abschließende strenge Inspektion und Prüfung nach dem Löten zur Validierung der Verbindungsqualität.

Im Kern geht es bei einer erfolgreichen Vakuumlötung weniger darum, Metall zu erhitzen, als vielmehr darum, eine makellose, kontrollierte Umgebung zu schaffen. Der gesamte Prozess ist darauf ausgelegt, Oxidation zu verhindern und thermische Spannungen zu kontrollieren, um sicherzustellen, dass der Zusatzwerkstoff perfekt in die Verbindung fließt und eine außergewöhnlich starke, saubere Verbindung bildet.

Phase 1: Akribische Vorbereitung und Montage

Diese anfängliche Phase ist grundlegend. Fehler, die hier gemacht werden, können später im Ofen nicht korrigiert werden und sind die häufigste Ursache für Lötfehler.

Schritt 1: Grundlegende Reinigung

Alle zu verbindenden Komponenten müssen rigoros gereinigt werden. Das Ziel ist die Entfernung aller Oberflächenverunreinigungen wie Öle, Fette und vor allem Oxide.

Eine absolut saubere Oberfläche ist unerlässlich, damit der geschmolzene Zusatzwerkstoff die Grundwerkstoffe "benetzt" und daran haftet, was eine Voraussetzung für eine starke Verbindung ist.

Schritt 2: Präzise Montage

Die gereinigten Teile werden in ihrer endgültigen Konfiguration zusammengebaut. Der Löt-Zusatzwerkstoff wird an oder in der Nähe der Verbindungsstelle platziert.

Dieser Zusatzwerkstoff kann ein vorgeformter Draht oder Ring, eine dünne Folie, ein Pulver oder eine Paste sein. Die Teile müssen mit einem präzisen Spalt sicher fixiert werden, damit die Kapillarwirkung den geschmolzenen Zusatzwerkstoff in die gesamte Verbindung zieht.

Phase 2: Der automatisierte Ofenzyklus

Nach der Montage werden die Teile für den Kernprozess in den Ofen geladen, der in der Regel von einem Mikroprozessor für maximale Kontrolle und Wiederholbarkeit gesteuert wird.

Schritt 3: Beschickung und Erzeugung des Vakuums

Die zusammengebauten Komponenten werden vorsichtig auf Ladehilfsmittel oder Rahmen im Vakuumofen platziert. Die Ofentür wird versiegelt und ein Hochleistungspumpensystem saugt die Luft ab.

Die Erzeugung eines Vakuums ist der definierende Schritt dieses Prozesses. Es entfernt Sauerstoff und andere reaktive Gase und verhindert die Bildung von Oxiden auf den Metalloberflächen beim Erhitzen.

Schritt 4: Kontrolliertes Erhitzen und Halten (Soaking)

Der Ofen beginnt einen vorprogrammierten Heizzyklus. Die Temperatur wird langsam und kontrolliert erhöht, um sicherzustellen, dass sich alle Teile der Baugruppe gleichmäßig erwärmen.

Die Temperatur steigt auf den festgelegten Lötpunkt, der über dem Schmelzpunkt des Zusatzwerkstoffs (seiner Liquidus-Temperatur) liegt. Die Baugruppe wird für kurze Zeit bei dieser Temperatur gehalten – ein als „Soaking“ bezeichneter Prozess –, damit der Zusatzwerkstoff vollständig flüssig wird und durch Kapillarwirkung vollständig in die Verbindung fließt.

Schritt 5: Strategisches Abkühlen

Nach dem Halten leitet der Ofen einen kontrollierten Abkühlzyklus ein. Die Abkühlrate ist genauso entscheidend wie die Heizrate.

Ein langsamer Abkühlvorgang verhindert thermische Spannungen, Verformungen und Rissbildung und ermöglicht es dem Zusatzwerkstoff, zu einer starken, gleichmäßigen und stabilen metallurgischen Verbindung zu erstarren.

Phase 3: Validierung nach dem Löten

Sobald die Baugruppe vollständig abgekühlt ist, wird sie zur abschließenden Überprüfung aus dem Ofen genommen.

Schritt 6: Entnahme und Erstinspektion

Die gelötete Komponente wird vorsichtig ausgepackt und einer gründlichen visuellen Inspektion unterzogen. Techniker achten auf einen vollständigen und gleichmäßigen Fluss des Zusatzwerkstoffs um die Verbindung herum, ohne Anzeichen von Lufteinschlüssen oder Verfärbungen.

Schritt 7: Abschließende Qualitätssicherungsprüfung

Abhängig von der Anwendung der Komponente können weitere Tests durchgeführt werden. Bei Luft- und Raumfahrt- oder Hydraulikteilen umfasst dies häufig Druck- oder Dichtheitsprüfungen, um sicherzustellen, dass die Verbindung hermetisch abgeschlossen ist.

Die Kompromisse und kritischen Faktoren verstehen

Um eine perfekte Lötung zu erzielen, müssen mehrere Variablen beherrscht werden. Die Vernachlässigung einer dieser Variablen kann zum Ausfall der Komponente führen.

Kontamination ist der Feind

Das größte Risiko ist eine unsachgemäße Reinigung. Selbst ein Fingerabdruck kann Öle hinterlassen, die im Ofen verdampfen, die Oberfläche kontaminieren und verhindern, dass die Lötlegierung richtig benetzt, was zu einer schwachen oder unvollständigen Verbindung führt. Saubere Montagebereiche sind eine kritische Anforderung an die Einrichtung.

Thermisches Management ist der Schlüssel

Eine falsche Heiz- oder Abkühlrate ist eine Hauptursache für Fehler. Zu schnelles Erhitzen kann zu Verformungen der Komponenten führen, während zu schnelles Abkühlen innere Spannungen induzieren kann, die unter Last zu Rissen und Verbindungsversagen führen.

Die Integrität des Vakuums

Ein schlechtes oder unzureichendes Vakuum entfernt nicht den gesamten Sauerstoff. Dies führt zur Bildung von Oxiden auf den heißen Metalloberflächen, die als Barriere wirken, den Fluss des Zusatzwerkstoffs blockieren und die Integrität der gesamten Verbindung beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche Phase des Prozesses die meiste Aufmerksamkeit erfordert.

- Wenn Ihr Hauptaugenmerk auf Verbindungsfestigkeit und Zuverlässigkeit liegt: Achten Sie obsessiv auf die grundlegende Reinigung und stellen Sie sicher, dass Ihr Abkühlzyklus langsam und kontrolliert ist, um thermische Spannungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von dichtheitsgeprüften Komponenten liegt: Priorisieren Sie die Qualität Ihres Vakuumofens und implementieren Sie rigorose abschließende Prüfprotokolle wie Druck- oder Helium-Dichtheitsprüfungen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verformungen bei komplexen Baugruppen zu vermeiden: Ihre Hauptsorge sollte die gleichmäßige Erwärmung und Abkühlung sein, was gut konzipierte Vorrichtungen und ein präzise gesteuertes Ofenprofil erfordert.

Letztendlich beruht die Beherrschung der Vakuumlötung auf dem Verständnis, dass es sich um ein vollständiges, vernetztes System handelt, bei dem jeder Schritt die Endqualität der Verbindung direkt beeinflusst.

Zusammenfassungstabelle:

| Phase | Wichtige Schritte | Zweck |

|---|---|---|

| Vorbereitung | Reinigung, Montage | Verunreinigungen entfernen, Zusatzwerkstoff für Kapillarwirkung positionieren |

| Ofenzyklus | Beschickung, Vakuum, Erhitzen, Abkühlen | Zusatzwerkstoff in sauerstofffreier Umgebung schmelzen, thermische Spannungen verhindern |

| Nach dem Löten | Inspektion, Prüfung | Verbindungsqualität validieren, Festigkeit und Dichtheit sicherstellen |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Geräte wie Vakuum- und Atmosphärenöfen, die sich perfekt für präzise Vakuumlötprozesse eignen. Unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und überlegene Leistung und Haltbarkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Löt-Ergebnisse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen