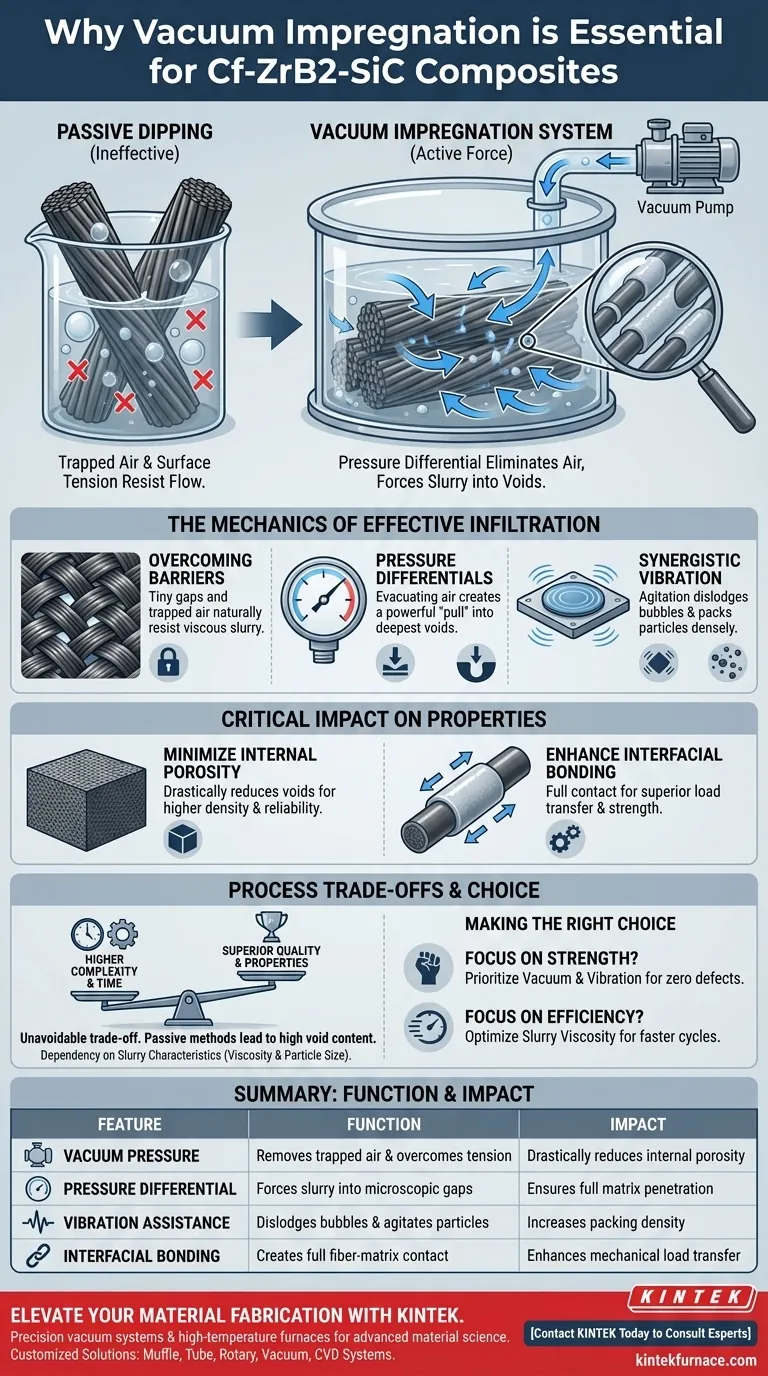

Ein Vakuumimprägnierungssystem ist unbedingt erforderlich für die Herstellung von Cf-ZrB2-SiC-Verbundwerkstoffen, da es die aktive Kraft liefert, die erforderlich ist, um die Keramikschlämme in die mikroskopischen Lücken innerhalb der Kohlefaserbündel zu treiben. Im Gegensatz zum einfachen Eintauchen oder Einweichen nutzt dieser Prozess Druckdifferenzen, um den natürlichen Widerstand des Gewebes zu überwinden und sicherzustellen, dass das Matrixmaterial die Faserarchitektur vollständig durchdringt.

Die Hauptfunktion dieses Systems besteht darin, eingeschlossene Luft zu beseitigen und die Keramikmatrix in die Faserbündel zu pressen, wodurch die interne Porosität reduziert und die für Hochleistungsverbundwerkstoffe erforderliche Grenzflächenbindungsfestigkeit gewährleistet wird.

Die Mechanik einer effektiven Infiltration

Überwindung physikalischer Barrieren

Kohlefaser-Gewebe bestehen aus dicht gewebten Bündeln, die Tausende von einzelnen Filamenten enthalten. Diese Bündel erzeugen winzige, komplexe Lücken, die aufgrund von Oberflächenspannung und eingeschlossener Luft natürlich dem Eindringen viskoser Keramikschlämmen widerstehen.

Die Rolle von Druckdifferenzen

Ein Vakuumimprägnierungssystem löst dieses Problem, indem es eine Druckdifferenz erzeugt. Durch Evakuieren der Luft aus der Kammer beseitigt das System den atmosphärischen Widerstand innerhalb des Gewebes und "zieht" die Schlämme effektiv in die tiefsten Hohlräume der Faserarchitektur.

Synergistische Vibration

Um die Effizienz zu maximieren, kombinieren diese Systeme oft Vakuumdruck mit vibrationsunterstützten Funktionen. Während das Vakuum die Schlämme hineinzieht, rührt die Vibration die Mischung auf, hilft, hartnäckige Luftblasen zu lösen und ermöglicht es den Keramikpartikeln, sich dichter in die Faserlücken zu setzen.

Kritische Auswirkungen auf die Materialeigenschaften

Minimierung der inneren Porosität

Die größte Bedrohung für die Integrität von Verbundwerkstoffen ist die Porosität – Hohlräume, in die die Matrix nicht eingedrungen ist. Vakuumimprägnierung ist die effektivste Methode zur drastischen Reduzierung der inneren Porosität, die direkt mit der endgültigen Dichte und strukturellen Zuverlässigkeit des Verbundwerkstoffs korreliert.

Verbesserung der Grenzflächenbindung

Damit ein Verbundwerkstoff als eine Einheit fungiert, muss die Last effektiv zwischen den Fasern und der Keramikmatrix übertragen werden. Indem sichergestellt wird, dass die Schlämme einzelne Fasern und nicht nur die Oberfläche des Bündels vollständig umhüllt, schafft das System die notwendige Kontaktfläche für eine starke Grenzflächenbindungsfestigkeit.

Verständnis der Prozesskompromisse

Komplexität vs. Qualität

Die Verwendung eines Vakuumimprägnierungssystems erhöht die Komplexität und Zeit des Herstellungsprozesses im Vergleich zur Infiltration unter Umgebungsdruck. Dieser Kompromiss ist jedoch unvermeidlich; die Abhängigkeit von passiven Infiltrationsmethoden führt fast immer zu einem Material mit hohem Hohlraumgehalt und schlechten mechanischen Eigenschaften.

Abhängigkeit von den Schlämme-Eigenschaften

Obwohl das Vakuumsystem leistungsstark ist, ist es keine Allzwecklösung für schlecht vorbereitete Materialien. Die Wirksamkeit der Imprägnierung hängt immer noch von der Viskosität und Partikelgröße der Keramikschlämme ab; wenn die Schlämme zu dick ist, kann selbst ein hohes Vakuum keine vollständige Penetration erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie diesen Prozess effektiv nutzen, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie die Kombination aus Vakuum und Vibration, um jeden möglichen Mikroriss zu minimieren, da diese die Ausgangspunkte für Risse sind.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Optimieren Sie die Viskosität der Schlämme, um sie an Ihre Vakuumkapazitäten anzupassen, und stellen Sie sicher, dass die Flüssigkeit leicht in die Faserbündel fließt, ohne übermäßige Zykluszeiten zu erfordern.

Eine erfolgreiche Herstellung beruht auf dem Verständnis, dass Vakuumimprägnierung nicht nur ein Tauchschritt ist, sondern eine erzwungene Integration zweier unterschiedlicher Materialien.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Cf-ZrB2-SiC-Herstellung | Auswirkung auf den endgültigen Verbundwerkstoff |

|---|---|---|

| Vakuumdruck | Entfernt eingeschlossene Luft und überwindet Oberflächenspannung | Reduziert drastisch die innere Porosität |

| Druckdifferenz | Presst Keramikschlämme in mikroskopische Faserlücken | Gewährleistet vollständige Matrixpenetration |

| Vibrationsunterstützung | Löst Luftblasen und rührt Partikel auf | Erhöht die Packungsdichte der Matrix |

| Grenzflächenbindung | Schafft vollen Kontakt zwischen Faser und Matrix | Verbessert die mechanische Lastübertragung |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzision in der Verbundwerkstoffherstellung beginnt mit überlegener Wärme- und Druckkontrolle. KINTEK bietet Hochleistungs-Vakuumsysteme und Hochtemperaturöfen, die für die anspruchsvollen Anforderungen der fortschrittlichen Materialwissenschaft entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle für Ihre einzigartigen Forschungs- oder Produktionsanforderungen vollständig anpassbar sind.

Ob Sie Cf-ZrB2-SiC-Verbundwerkstoffe verfeinern oder Keramiken der nächsten Generation entwickeln, unsere Ingenieure helfen Ihnen gerne dabei, Ihren Prozess zu optimieren und Ergebnisse ohne Fehler zu erzielen.

Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten

Visuelle Anleitung

Referenzen

- Sirui Gong, Yukui Wang. Methodology for Surface Reconstruction and Prediction Based on the Electrical Discharge Machining Removal Mechanism of Cf-UHTC Materials. DOI: 10.3390/ma18020371

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatursinterofens? Vollständige Verdichtung für Metallkomponenten erreichen

- Welche Vorteile bietet die Verwendung einer Vakuumumgebung bei der Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche zusätzlichen Fähigkeiten bieten Labor-Vakuumöfen neben der Hochtemperaturheizung? Präzise Steuerung für fortschrittliche Materialien freischalten

- Welche Branchen nutzen typischerweise Vakuumeisenkühlaggregate? Entdecken Sie wichtige Anwendungen in der Luft- und Raumfahrt, der Halbleiterindustrie und mehr

- Wie werden Vakuumöfen bei der Nachbearbeitung von additiv gefertigten Teilen eingesetzt? Entfalten Sie das Potenzial von Hochleistungs-Metallteilen

- Wie beeinflusst das Vakuumhärten die Härte und die Oberflächenschicht von hochlegiertem Werkzeugstahl? Steigern Sie die Leistung mit einer überlegenen Wärmebehandlung

- Was sind die Hauptvorteile der Verwendung eines Vakuumofens? Reinheit und Präzision bei der Wärmebehandlung erreichen

- Wie schneidet Vakuum im Vergleich zu anderen Methoden der Atmosphäresteuerung ab? Erzielen Sie überlegene Reinheit und Einfachheit