Kurz gesagt, ein Vakuumofen bietet unübertroffene Kontrolle und Reinheit bei der Wärmebehandlung. Durch das Entfernen der Atmosphäre aus der Heizkammer werden Oxidation und andere unerwünschte chemische Reaktionen grundlegend verhindert. Dies führt zu überlegener Materialqualität, präziser Temperaturgleichmäßigkeit, schnellen Kühlfähigkeiten und der Möglichkeit, perfekt konsistente, wiederholbare Ergebnisse zu erzielen.

Das Kernproblem bei der traditionellen Wärmebehandlung ist die unvorhersehbare Auswirkung der Atmosphäre auf das Material. Ein Vakuumofen löst dieses Problem, indem er die Atmosphäre vollständig entfernt und den Prozess von einer Annäherung in eine vorhersagbare Wissenschaft verwandelt, die Materialintegrität und -konsistenz garantiert.

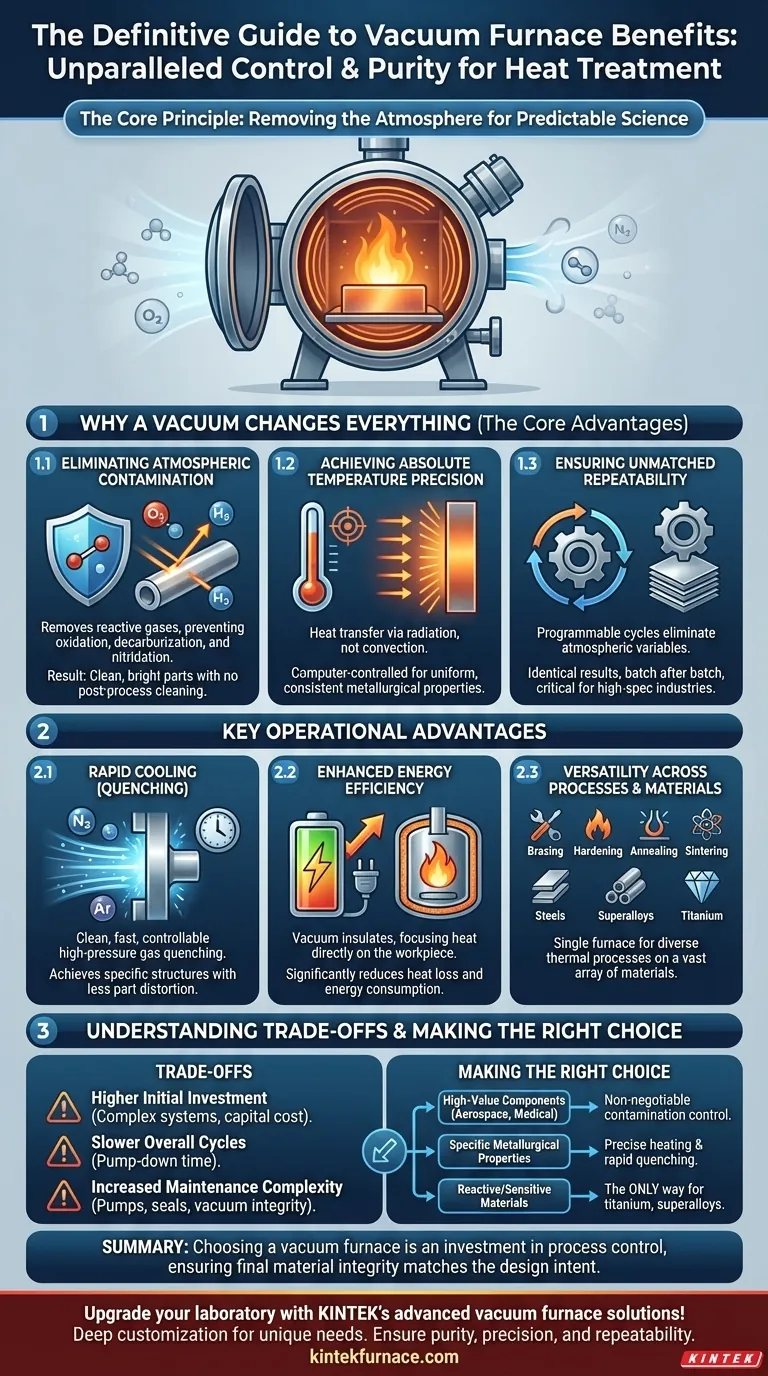

Das Kernprinzip: Warum ein Vakuum alles verändert

Das Entfernen von Luft und anderen Gasen aus der Heizkammer ist der zentrale Vorteil, der alle anderen Vorteile antreibt. Dies schafft eine inerte Umgebung, die in einem herkömmlichen atmosphärischen Ofen nicht zu erreichen ist.

Eliminierung atmosphärischer Verunreinigungen

Der wichtigste Vorteil eines Vakuums ist die Verhinderung von Reaktionen zwischen dem heißen Material und atmosphärischen Gasen. Durch das Abpumpen der Kammer auf ein nahezu perfektes Vakuum werden reaktive Gase wie Sauerstoff und Wasserstoff fast vollständig entfernt.

Dies verhindert direkt Oxidation, Entkohlung und Nitrierung, die die Oberfläche und die strukturelle Integrität eines Materials beeinträchtigen können. Das Ergebnis ist ein helles, sauberes Teil, das keine Nachbearbeitung wie Sandstrahlen oder Beizen erfordert.

Absolute Temperaturpräzision erreichen

Ein Vakuum ist ein hervorragender Isolator. In einem atmosphärischen Ofen wird Wärme durch Konvektionsströme in der Luft ungleichmäßig übertragen, wodurch heiße und kalte Stellen entstehen. Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, die weitaus gleichmäßiger ist.

In Kombination mit modernen computergesteuerten Heizelementen ermöglicht dies eine extrem präzise Temperaturregelung über das gesamte Werkstück. Diese Gleichmäßigkeit ist entscheidend, um konsistente metallurgische Eigenschaften im gesamten Teil zu gewährleisten.

Unübertroffene Prozesswiederholbarkeit sicherstellen

Da die Prozessumgebung frei von atmosphärischen Variablen ist, kann jeder Zyklus so programmiert werden, dass er identisch abläuft. Die Heizraten, Haltezeiten, Temperaturniveaus und Abkühlraten werden von einem Controller gesteuert, nicht vom Zufall.

Diese computergesteuerte Präzision stellt sicher, dass die Ergebnisse der ersten Charge mit denen der letzten identisch sind. Für hochspezialisierte Industrien wie die Luft- und Raumfahrt sowie die Medizintechnik ist dieses Maß an Wiederholbarkeit kein Luxus – es ist eine Notwendigkeit.

Wesentliche betriebliche Vorteile

Über die Schaffung einer reinen Umgebung hinaus bietet das Design eines Vakuumofens deutliche betriebliche Vorteile, die die Prozessgeschwindigkeit, Effizienz und Flexibilität verbessern.

Die Kraft der Schnellkühlung (Abschrecken)

Nach dem Heizzyklus kann ein Vakuumofen das Material schnell abkühlen, indem er die Kammer mit einem hochdruckinertgas wie Stickstoff oder Argon wiederbefüllt. Dieses Hochdruckgasabschrecken ist sauber, schnell und hochgradig kontrollierbar.

Es ermöglicht eine präzise Steuerung der Abkühlgeschwindigkeit, um spezifische metallurgische Strukturen und Härten zu erreichen, oft mit weniger Teilverzug als beim traditionellen Öl- oder Wasserabschrecken.

Erhöhte Energieeffizienz

Die isolierenden Eigenschaften des Vakuums bedeuten, dass die Wärmeenergie direkt auf das Werkstück konzentriert wird, anstatt an die umgebende Luft verloren zu gehen. Dies reduziert den Wärmeverlust drastisch und minimiert den Energieverbrauch im Vergleich zu atmosphärischen Öfen, die ständig Wärme an die Umgebung abgeben.

Vielseitigkeit über Materialien und Prozesse hinweg

Ein einziger Vakuumofen kann für eine Vielzahl von thermischen Prozessen eingesetzt werden, darunter Löten, Härten, Glühen, Anlassen und Sintern. Seine inerte Umgebung macht ihn geeignet für die Verarbeitung einer Vielzahl von Materialien, von Standardstählen bis hin zu hochreaktiven Superlegierungen, Titan und fortschrittlicher Keramik.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist ein Vakuumofen nicht die Universallösung für alle Wärmebehandlungsanforderungen. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme mit hochentwickelten Pumpen, Dichtungen, Kammern und Steuerungssystemen. Dies führt zu deutlich höheren Anschaffungskosten im Vergleich zu einfacheren atmosphärischen Öfen.

Längere Gesamtzykluszeiten

Obwohl das Erhitzen und Abkühlen schnell erfolgen kann, benötigt jeder Zyklus Zeit, um die Kammer auf das gewünschte Vakuumlevel abzupumpen. Bei Teilen mit hohem Volumen und geringer Marge kann diese Abpumpzeit den Gesamtzyklus länger machen als bei einem kontinuierlichen atmosphärischen Prozess.

Erhöhte Wartungskomplexität

Die Integrität des Vakuums ist von größter Bedeutung. Dies erfordert regelmäßige, spezialisierte Wartung von Pumpen, Dichtungen, Ventilen und Diagnoseinstrumenten, um Lecks zu verhindern und eine konsistente Leistung zu gewährleisten. Diese Wartung ist anspruchsvoller als die, die für die meisten atmosphärischen Öfen erforderlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von Ihren Qualitätsanforderungen, Materialien und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Komponenten (Luft- und Raumfahrt, Medizin) liegt: Die Kontaminationskontrolle und Prozesswiederholbarkeit eines Vakuumofens sind nicht verhandelbar, um strenge Qualitätsstandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer metallurgischer Eigenschaften liegt: Die präzise Steuerung des Erhitzens und das schnelle Gasabschrecken bieten eine unübertroffene Leistung, um die endgültigen Materialeigenschaften zu gestalten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder empfindlicher Materialien liegt: Die inerte Umgebung ist die einzige Möglichkeit, Materialien wie Titan, hochschmelzende Metalle und bestimmte Superlegierungen effektiv wärmezubehandeln, ohne sie zu schädigen.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Prozesskontrolle, die sicherstellt, dass die endgültige Materialintegrität der Designabsicht entspricht.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Reinheit | Verhindert Oxidation, Entkohlung und Nitrierung für saubere, helle Teile |

| Temperaturkontrolle | Gewährleistet gleichmäßige Erwärmung durch Strahlung und präzise Computersteuerung |

| Wiederholbarkeit | Garantiert konsistente Ergebnisse mit programmierbaren Zyklen für jede Charge |

| Schnelle Kühlung | Ermöglicht schnelles, kontrolliertes Abschrecken mit Inertgasen für spezifische metallurgische Eigenschaften |

| Energieeffizienz | Reduziert Wärmeverlust und Energieverbrauch im Vergleich zu atmosphärischen Öfen |

| Vielseitigkeit | Unterstützt Prozesse wie Löten, Härten und Glühen für verschiedene Materialien |

Verbessern Sie die Wärmebehandlungsfähigkeiten Ihres Labors mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir Hochtemperaturöfen – darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme – mit starker Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Sorgen Sie für Reinheit, Präzision und Wiederholbarkeit für Ihre hochwertigen Anwendungen in der Luft- und Raumfahrt, Medizintechnik und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Materialqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität