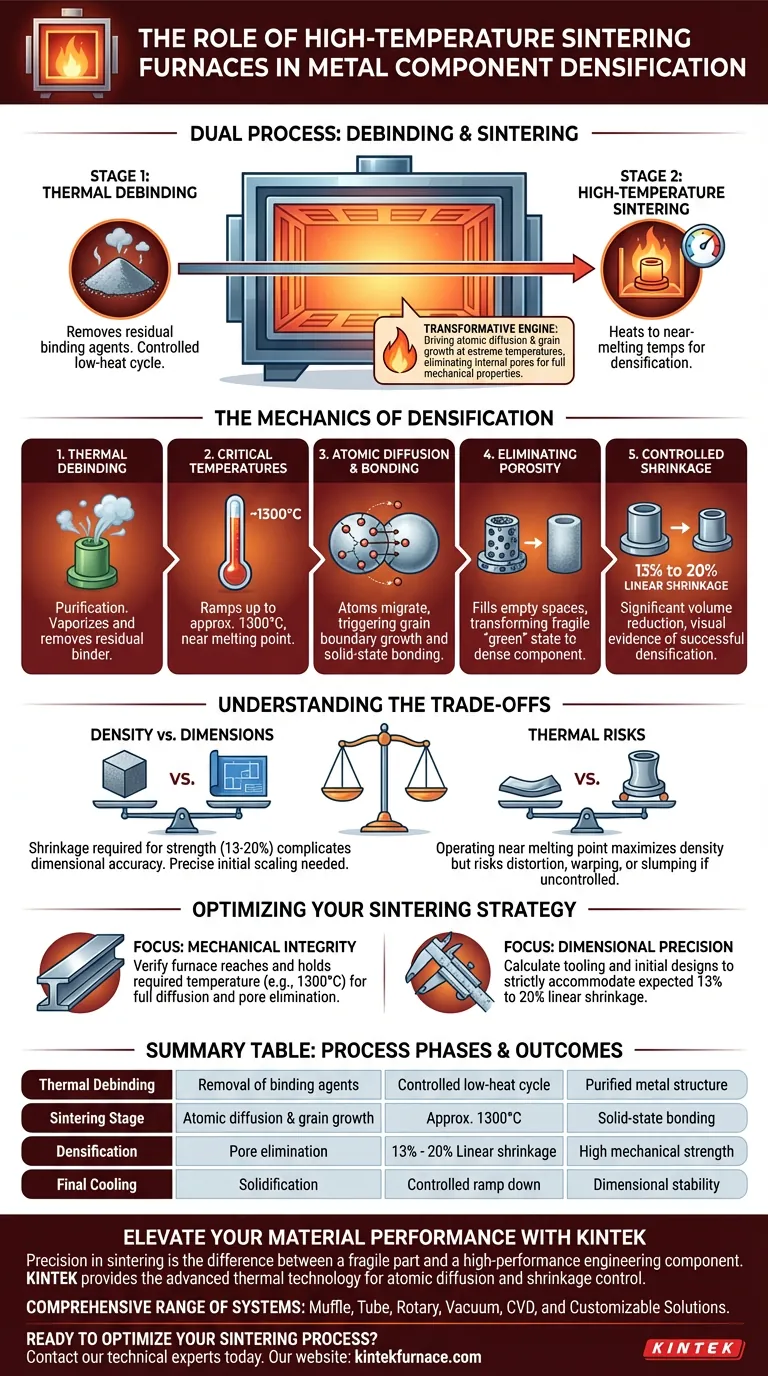

Ein Hochtemperatursinterofen ist die transformative Maschine, die dafür verantwortlich ist, locker gebundenes Metallpulver in eine feste, Hochleistungs-Komponente umzuwandeln. Er führt einen zweistufigen Prozess durch: Zuerst werden restliche Bindemittel durch thermisches Entbindern entfernt, und anschließend wird das Material auf Temperaturen nahe dem Schmelzpunkt erhitzt, um die Partikel zu einer dichten, einheitlichen Masse zu verschmelzen.

Durch die Förderung der atomaren Diffusion und des Kornwachstums bei extremen Temperaturen zwingt der Sinterofen das Material, um bis zu 20 % zu schrumpfen, wodurch innere Poren beseitigt werden, um die vollen mechanischen Eigenschaften des Metalls zu erzielen.

Die Mechanik der Verdichtung

Thermische Entbindung

Bevor die endgültige Verdichtung erfolgen kann, muss die Komponente gereinigt werden. Der Ofen initiiert zunächst einen thermischen Entbindungszyklus.

In dieser Phase wird kontrollierte Hitze angewendet, um restliche Bindemittel zu verdampfen und zu entfernen, die zuvor verwendet wurden, um das Metallpulver in Form zu halten.

Erreichen kritischer Temperaturen

Sobald das Bindemittel entfernt ist, erhöht der Ofen die Temperatur auf extreme Werte.

Bei vielen gängigen Legierungen werden die Temperaturen auf etwa 1300 °C erhöht. Diese spezifische Wärmestufe bringt die Metallpartikel nahe an ihren Schmelzpunkt, ohne sie in eine Flüssigkeit zu verwandeln.

Atomare Diffusion und Bindung

Bei diesen erhöhten Temperaturen durchlaufen die Metallpulverpartikel eine physikalische Transformation.

Die Wärmeenergie löst Diffusion aus, wodurch Atome über die Grenzen benachbarter Partikel wandern. Diese Bewegung erleichtert das Wachstum von Korngrenzen und schweißt die einzelnen Partikel auf atomarer Ebene effektiv zusammen.

Beseitigung von Porosität

Während der Diffusion werden die Hohlräume (Poren) zwischen den ursprünglichen Pulverpartikeln aufgefüllt.

Die Beseitigung dieser Poren verwandelt das Teil vom fragilen "grünen" Zustand in eine dichte Metallkomponente, die strukturellen Belastungen standhalten kann.

Kontrolliertes Schrumpfen

Die Beseitigung des Porenraums führt zu einer signifikanten Reduzierung des physischen Volumens der Komponente.

Betreiber können während dieses Prozesses mit einer linearen Schrumpfung von 13 % bis 20 % rechnen. Diese Kontraktion ist der sichtbare Beweis dafür, dass das Material erfolgreich verdichtet wurde.

Verständnis der Kompromisse

Balance zwischen Dichte und Abmessungen

Der primäre Kompromiss beim Hochtemperatursintern liegt zwischen der Erzielung voller Dichte und der Aufrechterhaltung der Maßgenauigkeit.

Während die lineare Schrumpfung von 13 % bis 20 % für die Festigkeit notwendig ist, führt sie zu Komplexitäten in der Fertigung. Das ursprüngliche Design muss präzise skaliert werden, um diese Reduzierung zu berücksichtigen, sonst ist das Endteil außerhalb der Toleranz.

Thermische Risiken

Der Betrieb nahe dem Schmelzpunkt maximiert die Dichte, birgt aber das Risiko von Verformungen.

Wenn die Temperaturregelung unpräzise ist oder das Teil nicht richtig gestützt wird, kann das Metall zu stark erweichen. Dies kann zu Verzug oder Absacken unter seinem eigenen Gewicht führen, bevor sich die Struktur vollständig verfestigt.

Optimierung Ihrer Sinterstrategie

Um sicherzustellen, dass Ihre Komponenten ihre Leistungskriterien erfüllen, beachten Sie Folgendes bezüglich des Ofenbetriebs:

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Überprüfen Sie, ob der Ofen die erforderliche spezifische Temperatur (z. B. 1300 °C) erreicht und hält, um eine vollständige Diffusion und die vollständige Beseitigung von Poren zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Berechnen Sie Ihre Werkzeuge und ursprünglichen Designs so, dass die erwartete lineare Schrumpfung von 13 % bis 20 % strikt berücksichtigt wird.

Der Sinterofen ist nicht nur ein Heizgerät; er ist die kritische Umgebung, in der Pulver zu einem echten Ingenieurmaterial wird.

Zusammenfassungstabelle:

| Prozessphase | Primäre Aktion | Schlüssel-Temperatur/Metrik | Ergebnis |

|---|---|---|---|

| Thermische Entbindung | Entfernung von Bindemitteln | Kontrollierter Niedertemperaturzyklus | Gereinigte Metallstruktur |

| Sinterstufe | Atomare Diffusion & Kornwachstum | Ca. 1300 °C | Festkörperbindung |

| Verdichtung | Poren-Eliminierung | 13 % - 20 % Lineare Schrumpfung | Hohe mechanische Festigkeit |

| Endgültiges Abkühlen | Verfestigung | Kontrollierte Absenkung | Maßstabilität |

Verbessern Sie Ihre Materialleistung mit KINTEK

Präzision beim Sintern ist der Unterschied zwischen einem fragilen Teil und einer Hochleistungs-Ingenieurkomponente. KINTEK bietet die fortschrittliche thermische Technologie, die erforderlich ist, um atomare Diffusion und Schrumpfungskontrolle zu meistern.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Standard-Hochtemperaturöfen für Labore oder vollständig anpassbare Lösungen benötigen, die auf Ihre einzigartigen metallurgischen Anforderungen zugeschnitten sind, KINTEK stellt sicher, dass Ihre Komponenten maximale Dichte und strukturelle Integrität erreichen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Tobias Rosnitschek, Stephan Tremmel. Dimensional Accuracy and Mechanical Characterization of Inconel 625 Components in Atomic Diffusion Additive Manufacturing. DOI: 10.3390/applmech5020022

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Warum ist ein Vakuumglühofen besser als eine Luftglühung für ZnSe/SiO2/Si? Schützen Sie Ihre Halbleiterintegrität

- Was ist der Zweck der Verwendung eines Vakuumofens zum Trocknen von beschichteten Elektrodenfolien bei der Herstellung von Natrium-Ionen-Batterien?

- Was ist der Zweck der Verwendung von Siebausrüstung zur Vorbehandlung von Magnesiumschlacke vor ihrer Rückgewinnung durch Vakuumdestillation? Optimieren Sie Ihren Rückgewinnungsprozess

- Warum ist ein Labor-Vakuumtrockenschrank für die Herstellung von LLZO-Reagenzien unerlässlich? Sicherstellung der stöchiometrischen Präzision

- Welchen Temperaturbereich können Vakuumöfen erreichen? Erschließen Sie Hochtemperaturpräzision für Ihr Labor

- Warum ist der Vakuum-unterstützte Imprägnierprozess für UHTCMCs notwendig? Höhere Verbunddichte erreichen

- Welche Rolle spielt ein Vakuum-Glühofen bei der NCG-Synthese? Präzisionskarbonisierung für Nanomaterialien

- Warum ist ein Vakuumofen ideal für Anwendungen, die hohe Reinheit und Sauberkeit erfordern? Sorgen Sie für kontaminationsfreie Ergebnisse