Im Wesentlichen bietet Ihnen eine Vakuumumgebung eine unübertroffene Kontrolle über den Wärmebehandlungsprozess. Durch die Entfernung der reaktiven Atmosphäre verhindert sie Oberflächenfehler wie Oxidation und Entkohlung, gewährleistet eine gleichmäßige Erwärmung für konsistente Ergebnisse und ermöglicht das präzise Wärmemanagement, das erforderlich ist, um überlegene metallurgische Eigenschaften im fertigen Teil zu erzielen.

Der grundlegende Vorteil der Vakuumwärmebehandlung ist nicht nur die Abwesenheit von Luft, sondern die Präsenz von Kontrolle. Durch die Schaffung einer chemisch inerten Umgebung werden die unvorhersehbaren Variablen atmosphärischer Reaktionen eliminiert, was eine hochgradig wiederholbare und präzise Manipulation der endgültigen Eigenschaften und der Oberflächenqualität eines Materials ermöglicht.

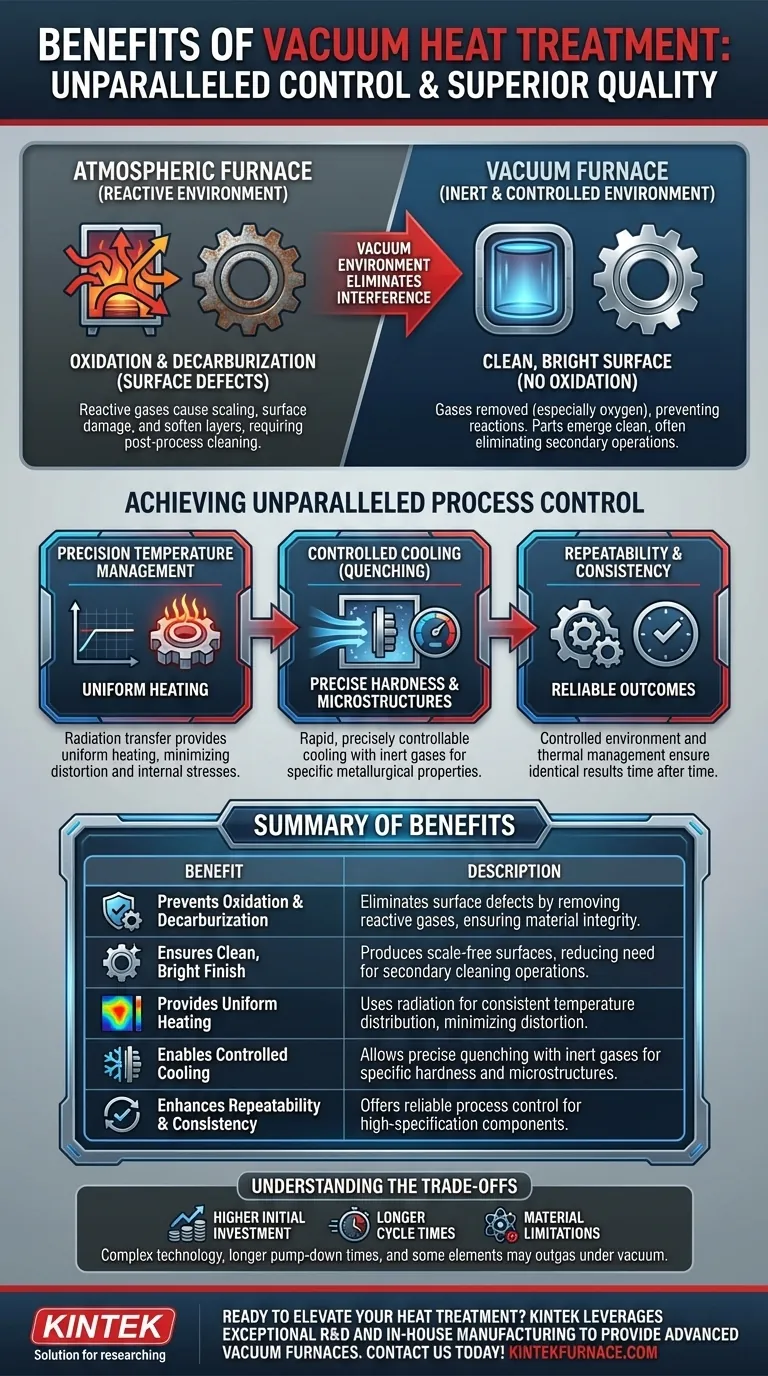

Das Grundprinzip: Eliminierung atmosphärischer Störungen

Die Hauptfunktion des Vakuums besteht darin, die Gase – hauptsächlich Sauerstoff – zu entfernen, die bei erhöhten Temperaturen unerwünschte Reaktionen verursachen. Dies schafft eine grundsätzlich sauberere und kontrolliertere Prozessumgebung.

Verhinderung von Oxidation und Entkohlung

Bei hohen Temperaturen reagiert der Sauerstoff in der Luft mit der Oberfläche eines Metalls und bildet eine Oxidschicht. Diese Zunderbildung beschädigt die Oberfläche und kann kostspielige Nachbearbeitungen erfordern.

Ebenso kann die Atmosphäre Kohlenstoff aus der Oberfläche von Stählen entziehen, ein Prozess, der als Entkohlung bezeichnet wird. Dies erweicht die Oberflächenschicht und verschlechtert die Verschleißfestigkeit und Lebensdauer. Eine Vakuumumgebung verhindert beide zerstörerischen Reaktionen vollständig.

Sicherstellung einer sauberen, hellen Oberfläche

Da Oxidation ausgeschlossen ist, kommen die Teile aus einem Vakuumofen mit einer sauberen, hellen und oft glänzenden Oberfläche. Diese hochwertige Oberfläche macht häufig sekundäre Operationen wie Sandstrahlen, Beizen oder Oberflächenschleifen überflüssig, was sowohl Zeit als auch Geld spart.

Vermeidung von Kontamination

Eine Standardatmosphäre enthält Feuchtigkeit und andere Spurenelemente, die empfindliche Legierungen verunreinigen oder negativ beeinflussen können. Ein Vakuumofen entfernt diese potenziellen Verunreinigungen und stellt sicher, dass die chemische Zusammensetzung des Materials während des gesamten Prozesses unverändert bleibt.

Erzielung einer unübertroffenen Prozesskontrolle

Über die Verhinderung negativer Reaktionen hinaus ermöglicht ein Vakuum ein Maß an positiver Kontrolle, das mit anderen Methoden nur schwer zu erreichen ist. Dies führt zu höherer Qualität und zuverlässigeren Ergebnissen.

Präzises Temperaturmanagement

Vakuumöfen ermöglichen eine extrem präzise und stabile Temperaturkontrolle. Die Wärmeübertragung erfolgt hauptsächlich durch Strahlung, die eine hochgradig gleichmäßige Erwärmung des gesamten Werkstücks gewährleistet, selbst bei komplexen Geometrien. Dies verhindert Hot Spots und Cold Spots, die zu inneren Spannungen, Verzug oder inkonsistenten Eigenschaften führen können.

Kontrollierte Abkühlung (Abschrecken)

Moderne Vakuumöfen sind integrierte Systeme, die Funktionen zur schnellen Abkühlung umfassen. Nach dem Heizzyklus kann ein hochreines Inertgas wie Stickstoff oder Argon eingeleitet und unter hohem Druck zirkuliert werden, um das Teil abzuschrecken. Die Abkühlgeschwindigkeit ist präzise steuerbar, was Metallurgen ermöglicht, sehr spezifische Härtegrade und Mikrostrukturen zu erzielen.

Wiederholbarkeit und Konsistenz

Die Kombination aus einer kontrollierten Umgebung und präzisem Wärmemanagement macht die Vakuumwärmebehandlung zu einem extrem wiederholbaren Prozess. Sobald ein erfolgreiches Heiz- und Abkühlprofil ("Rezept") erstellt wurde, kann es immer wieder identisch ausgeführt werden, wodurch eine gleichbleibende Qualität für hochspezifische Komponenten gewährleistet ist.

Abwägung der Kompromisse

Obwohl leistungsstark, ist die Vakuumtechnologie keine Universallösung. Sie beinhaltet spezifische Überlegungen und ist am besten für bestimmte Anwendungen geeignet.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Maschinen und stellen im Vergleich zu herkömmlicheren atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Die Kosten für den Ofen, Pumpsysteme und Steuerungen sind in der Regel höher.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau nimmt Zeit in Anspruch. Für einige Anwendungen kann dies zu längeren Gesamtzykluszeiten führen, verglichen mit dem einfachen Spülen eines Ofens mit einem Inertgas.

Materialbeschränkungen

Bestimmte Materialien und Legierungselemente haben einen hohen Dampfdruck, was bedeutet, dass sie unter Vakuum bei hohen Temperaturen "kochen" oder zu Gas werden können. Elemente wie Zink, Cadmium, Blei und sogar Mangan in einigen Stählen können ausgasen und sowohl das Teil als auch das Ofeninnere kontaminieren.

Ist die Vakuumwärmebehandlung die richtige Lösung für Ihre Anwendung?

Die Wahl der richtigen Wärmebehandlungsmethode hängt ausschließlich von Ihrem Material, Ihren Qualitätsanforderungen und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität und -veredelung liegt: Vakuum ist die definitive Wahl zur Eliminierung von Oxidation und Entkohlung und liefert saubere, zunderfreie Teile direkt aus dem Ofen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen engtolerierter mechanischer Eigenschaften liegt: Die präzise Temperaturgleichmäßigkeit und das kontrollierte Abschrecken eines Vakuumofens bieten das höchste Maß an Wiederholbarkeit für kritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und Sicherheit liegt: Ein einzelner Vakuumofen kann zahlreiche Prozesse (Glühen, Härten, Anlassen, Löten) ohne die Notwendigkeit brennbarer oder kostspieliger Atmosphärgase durchführen.

Letztendlich ist die Einführung der Vakuumwärmebehandlung eine strategische Entscheidung, um Prozesskontrolle und Endteilqualität über alle anderen Variablen zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation & Entkohlung | Eliminiert Oberflächenfehler durch Entfernung reaktiver Gase, sichert Materialintegrität. |

| Sorgt für saubere, helle Oberfläche | Erzeugt zunderfreie Oberflächen, reduziert den Bedarf an sekundären Reinigungsoperationen. |

| Bietet gleichmäßige Erwärmung | Nutzt Strahlung für konsistente Temperaturverteilung, minimiert Verzug. |

| Ermöglicht kontrollierte Abkühlung | Ermöglicht präzises Abschrecken mit Inertgasen für spezifische Härte und Mikrostrukturen. |

| Verbessert Wiederholbarkeit & Konsistenz | Bietet zuverlässige Prozesskontrolle für hochspezifische Komponenten. |

Bereit, Ihren Wärmebehandlungsprozess mit Präzision und Kontrolle zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen überlegene metallurgische Eigenschaften und Kosteneinsparungen für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen