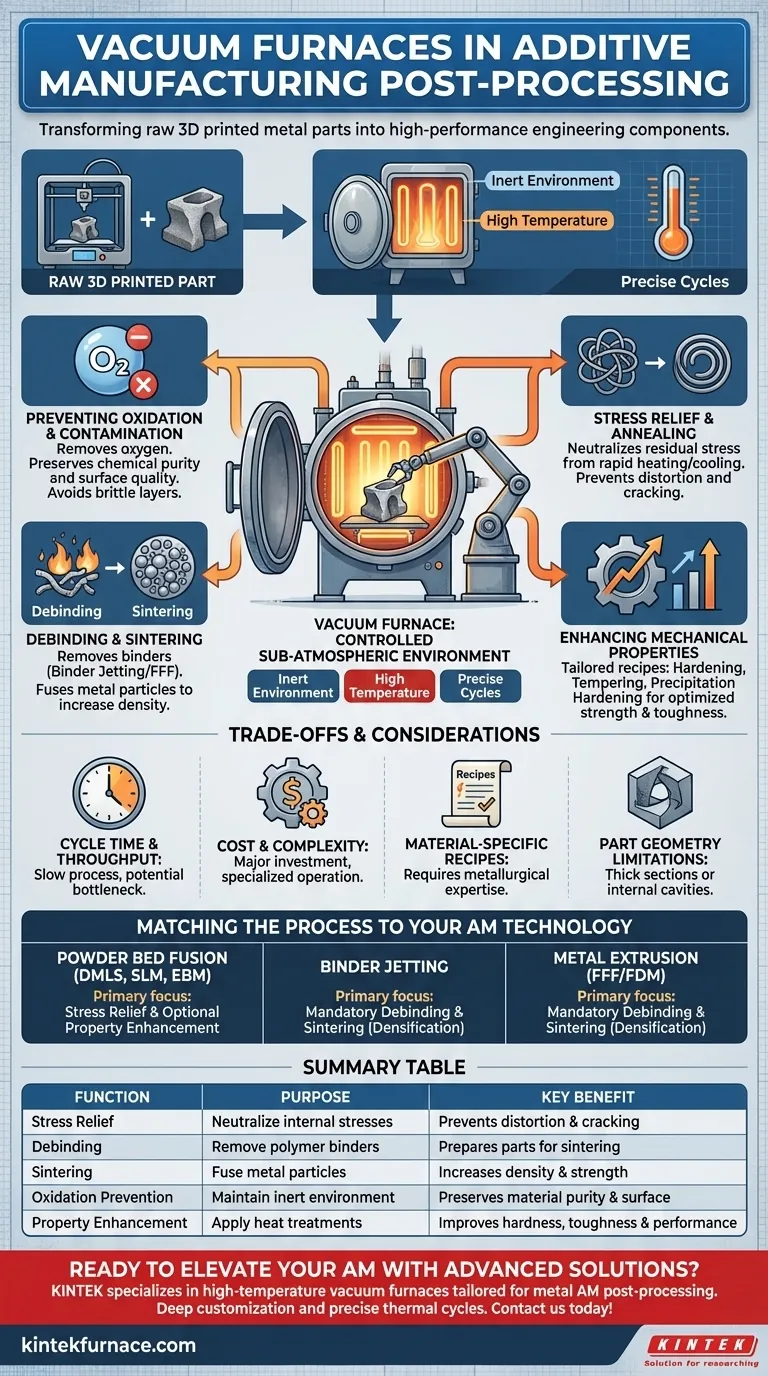

In der additiven Fertigung sind Vakuumöfen unverzichtbare Werkzeuge für die Nachbearbeitung, die dazu dienen, 3D-gedruckte Metallteile von einem Rohzustand in fertige Hochleistungskomponenten zu überführen. Dies wird durch kontrollierte thermische Zyklen in einer unteratmosphärischen Umgebung für Prozesse wie Entspannen, Entbindern und Sintern erreicht, die entscheidend für die Verbesserung der endgültigen Dichte, der mechanischen Eigenschaften und der strukturellen Integrität eines Teils sind.

Ein Vakuumofen bietet eine makellose, kontrollierte Umgebung, die für die additive Metallfertigung unverzichtbar ist. Er ermöglicht die präzisen thermischen Behandlungen, die erforderlich sind, um innere Spannungen abzubauen, Bindemittel zu eliminieren und Metallpartikel zu verschmelzen, wodurch ein gedrucktes Objekt letztendlich in eine zuverlässige, qualitätsgeprüfte Komponente umgewandelt wird.

Die Kernfunktionen von Vakuumöfen in der additiven Fertigung

Die additive Fertigung, insbesondere mit Metallen, erzeugt Teile, die direkt nach dem Bauplattenentfernen noch nicht einsatzbereit sind. Im Vakuumofen wird die zugrunde liegende Mikrostruktur des Materials verfeinert und perfektioniert.

Verhinderung von Oxidation und Kontamination

Der Hauptzweck des Vakuums besteht darin, atmosphärische Gase, insbesondere Sauerstoff, zu entfernen. Bei den hohen Temperaturen, die für die Wärmebehandlung erforderlich sind, oxidieren reaktive Metalle wie Titan, Aluminium und bestimmte Stähle schnell, wenn Sauerstoff vorhanden ist.

Diese Oxidation erzeugt eine spröde Oberflächenschicht, beeinträchtigt die Materialintegrität und kann ein ordnungsgemäßes Sintern verhindern. Ein Vakuum stellt sicher, dass das Teil in einer inerten Umgebung erhitzt wird, wodurch seine chemische Reinheit und Oberflächenqualität erhalten bleiben.

Entspannen und Glühen

Verfahren wie das Sintern mit Laserschmelzen (DMLS) oder selektives Laserschmelzen (SLM) beinhalten extrem schnelle Heiz- und Abkühlzyklen. Dies führt zu erheblichen Restspannungen in der internen Struktur des Teils.

Werden diese Spannungen nicht behandelt, können sie zu Verformung, Rissbildung und vorzeitigem Ausfall des Teils im Einsatz führen. Ein kontrollierter Heiz- und Abkühlzyklus in einem Vakuumofen, bekannt als Entspannen oder Glühen, ermöglicht es der Kristallstruktur des Materials, sich zu entspannen, diese inneren Kräfte zu neutralisieren und die Dimensionsstabilität zu gewährleisten.

Entbindern und Sintern

Technologien wie Binder Jetting und Metal Fused Filament Fabrication (FFF) erzeugen ein „Grünteil“ – einen Verbundwerkstoff aus Metallpulver, der durch ein Polymerbindemittel zusammengehalten wird. Der Ofen übernimmt hier zwei kritische Funktionen.

Die erste ist das Entbindern, bei dem das Teil langsam auf eine moderate Temperatur erhitzt wird. Dadurch wird das Polymerbindemittel verbrannt, ohne die fragile Anordnung der Metallpartikel zu stören.

Die zweite ist das Sintern. Nach dem Entbindern wird die Temperatur knapp unter den Schmelzpunkt des Metalls erhöht. Bei dieser Temperatur verschmelzen die Metallpartikel miteinander, wodurch die Poren zwischen ihnen beseitigt und das Teil in seinem endgültigen, festen Zustand verdichtet wird.

Verbesserung der mechanischen Eigenschaften

Über die bloße Behebung von Problemen hinaus wird ein Vakuumofen durch spezifische Wärmebehandlungsrezepte aktiv zur Verbesserung der Materialeigenschaften eingesetzt.

Dies kann das Härten zur Erhöhung der Festigkeit, das Anlassen zur Verbesserung der Zähigkeit oder die Ausscheidungshärtung (Alterung) zur Optimierung des Festigkeits-Gewichts-Verhältnisses bei Legierungen wie Aluminium oder Inconel umfassen. Diese Kontrolle ermöglicht es Ingenieuren, die Leistung des Endteils genau auf die Anforderungen der Anwendung zuzuschneiden.

Überlegungen und Kompromisse verstehen

Obwohl Vakuumöfen unverzichtbar sind, ist die Integration in einen Arbeitsablauf eine bedeutende technische und finanzielle Entscheidung. Objektivität erfordert die Anerkennung der damit verbundenen Herausforderungen.

Zykluszeit und Durchsatz

Vakuumofenzyklen sind nicht schnell. Das Erreichen eines tiefen Vakuums, das Aufheizen, das Halten (Durchwärmen) und das anschließende Abkühlen können viele Stunden, bei komplexen Zyklen manchmal sogar Tage, dauern. Dies kann in Umgebungen mit hoher Volumina zu einem Engpass führen.

Kosten und Komplexität

Vakuumöfen stellen eine große Kapitalinvestition dar. Es handelt sich um komplexe Systeme, die Fachwissen für den Betrieb, die Programmierung thermischer Zyklen und die routinemäßige Wartung von Vakuumpumpen, Heizelementen und Steuerungssystemen erfordern.

Materialspezifische Rezepte

Ein Vakuumofen ist kein „Einheitsgerät“. Jede Metalllegierung erfordert ein einzigartiges, sorgfältig entwickeltes thermisches Profil, um das gewünschte Ergebnis zu erzielen. Die Entwicklung und Validierung dieser Rezepte erfordert erhebliches metallurgisches Fachwissen und Experimentieraufwand.

Einschränkungen der Teilgeometrie

Bei Prozessen wie Binder Jetting können extrem dicke Querschnitte oder komplexe, geschlossene Innenhohlräume eine Herausforderung darstellen. Diese Merkmale können beim Entbindern Bindemittelrückstände einschließen oder ein gleichmäßiges Sintern verhindern, was zu Defekten im Endteil führt.

Anpassung des Prozesses an Ihre AM-Technologie

Die spezifische Verwendung eines Vakuumofens hängt vollständig von der von Ihnen verwendeten additiven Fertigungstechnologie ab.

- Wenn Ihr Hauptaugenmerk auf der Pulverbettfusion liegt (DMLS, SLM, EBM): Ihr Hauptziel ist das Entspannen, um die Dimensionsstabilität zu gewährleisten und Rissbildung zu verhindern, gefolgt von optionalen Wärmebehandlungen zur Verfeinerung der Mikrostruktur und Verbesserung der mechanischen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf Binder Jetting liegt: Ihr Prozess ist ein obligatorischer zweistufiger thermischer Zyklus aus Entbindern zur Entfernung des Polymerbindemittels und Sintern zur Verdichtung des Metallpulvers zu einem festen Teil.

- Wenn Ihr Hauptaugenmerk auf der Metallextrusion (FFF/FDM) liegt: Ihr Arbeitsablauf ist funktional identisch mit Binder Jetting und erfordert sowohl Entbindern als auch Sintern, um das filamentbasierte Grünteil in eine dichte Metallkomponente umzuwandeln.

Die Beherrschung der thermischen Nachbearbeitung ist der Schlüssel, um das wahre technische Potenzial Ihrer 3D-gedruckten Metallteile freizusetzen.

Zusammenfassungstabelle:

| Funktion | Zweck | Hauptvorteil |

|---|---|---|

| Entspannen | Neutralisierung innerer Spannungen | Verhindert Verformung und Rissbildung |

| Entbindern | Entfernung von Polymerbindemitteln | Bereitet Teile für das Sintern vor |

| Sintern | Verschmelzen von Metallpartikeln | Erhöht Dichte und Festigkeit |

| Oxidationsschutz | Aufrechterhaltung einer inerten Umgebung | Bewahrt Materialreinheit und Oberflächenqualität |

| Eigenschaftsverbesserung | Anwendung von Wärmebehandlungen | Verbessert Härte, Zähigkeit und Leistung |

Sind Sie bereit, Ihre additive Fertigung mit fortschrittlichen Vakuumofenlösungen auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf Hochtemperaturöfen, einschließlich Vakuum- und Atmosphärenöfen, die für die Nachbearbeitung von Metall-AM maßgeschneidert sind. Durch Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir eine tiefe Anpassung an Ihre einzigartigen experimentellen Anforderungen – um präzise thermische Zyklen für Entspannen, Entbindern und Sintern zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, zuverlässige, qualitätsgeprüfte Komponenten zu erzielen! Nehmen Sie jetzt Kontakt auf

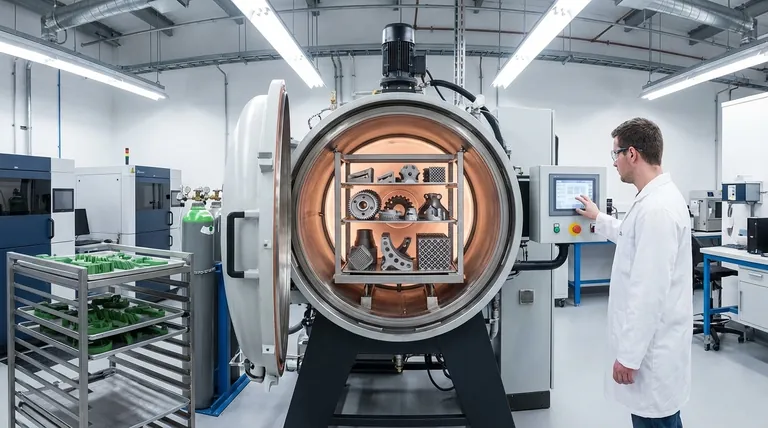

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung