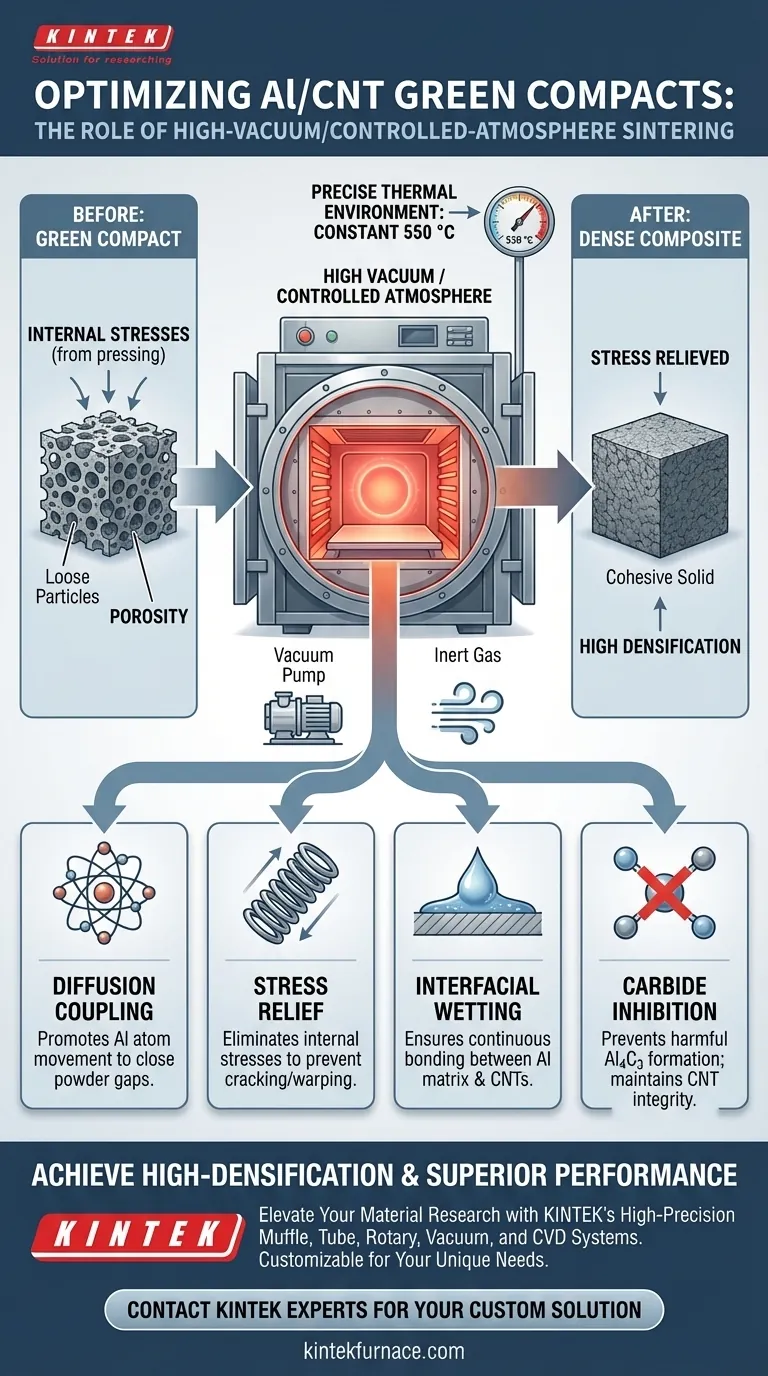

Ein Hochvakuum- oder Sinterofen mit kontrollierter Atmosphäre optimiert die Mikrostruktur von Al/CNT-Grünlingen, indem er eine präzise thermische Umgebung aufrechterhält, insbesondere bei einer konstanten Temperatur von 550 °C. Diese kontrollierte Erwärmung fördert die Diffusionskopplung von Aluminiumatomen, beseitigt innere Spannungen, die durch das anfängliche Pressen entstehen, und verbessert signifikant die Grenzflächenbenetzung zwischen der Matrix und den Nanoröhren. Durch strenge Regelung der Temperatur und Atmosphäre gewährleistet der Ofen eine hohe Verdichtung und verhindert gleichzeitig die Bildung schädlicher Aluminiumcarbide (Al4C3).

Die Kernbotschaft: Der Ofen wandelt den Grünling in einen dichten Verbundwerkstoff um, indem er atomare Diffusion und Spannungsabbau ausbalanciert. Seine Hauptfunktion besteht darin, eine starke mechanische Bindung zwischen Aluminium und Kohlenstoffnanoröhren zu ermöglichen und gleichzeitig chemische Reaktionen zu unterdrücken, die zu spröden Carbidschichten führen.

Die Mechanik der strukturellen Verbesserung

Förderung der Diffusionskopplung

Der primäre Mechanismus für die mikrostrukturelle Veränderung findet bei 550 °C statt. Bei dieser spezifischen Temperatur fördert die Ofenumgebung die Diffusionskopplung von Aluminiumatomen.

Diese atomare Bewegung ist entscheidend, um die Lücken zwischen den Pulverpartikeln im Grünling zu schließen. Sie wandelt das Material von einer lockeren Ansammlung gepresster Partikel in einen zusammenhängenden Feststoff um.

Beseitigung innerer Spannungen

Grünlinge gelangen mit erheblichen inneren Spannungen, die während des anfänglichen Press- oder Formgebungsprozesses entstanden sind, in den Ofen.

Das kontrollierte thermische Profil ermöglicht es dem Material, sich zu entspannen. Dies beseitigt diese Restspannungen und reduziert das Risiko von Rissen oder Verzug im Endprodukt.

Verbesserung der Grenzflächenbenetzung

Damit ein Verbundwerkstoff stark ist, muss die Metallmatrix das Verstärkungsmaterial effektiv "benetzen".

Die Ofenbedingungen verbessern die Grenzflächenbenetzung zwischen dem Aluminium und den Kohlenstoffnanoröhren. Dies stellt sicher, dass das Aluminium eng um die Nanoröhren fließt und eine kontinuierliche Grenzfläche bildet, anstatt mikroskopische Hohlräume zu hinterlassen.

Chemische Kontrolle und Verdichtung

Verhinderung schädlicher Carbidsbildung

Eine der kritischsten Aufgaben der kontrollierten Atmosphäre ist die chemische Hemmung.

Hohe Temperaturen können dazu führen, dass Kohlenstoffnanoröhren mit Aluminium reagieren und Aluminiumcarbid (Al4C3) bilden. Die Referenz bezeichnet dies als eine "schädliche" Phase, wahrscheinlich weil es die mechanischen Eigenschaften der Nanoröhren verschlechtert.

Durch die Aufrechterhaltung eines präzisen 550 °C-Profils erleichtert der Ofen die Bindung, ohne diese nachteilige chemische Reaktion auszulösen.

Erzielung hoher Verdichtung

Die Kombination aus Diffusion, Benetzung und Spannungsabbau führt zu hoher Verdichtung.

Der Ofen entfernt die im Grünling vorhandene Porosität. Das Ergebnis ist ein fester Werkstoff mit einer starken mechanischen Bindung zwischen der Aluminiummatrix und den Kohlenstoffnanoröhren.

Verständnis der Kompromisse

Die Notwendigkeit von Präzision

Die Wirksamkeit dieses Prozesses hängt vollständig von der Präzision der thermischen Umgebung ab.

Die Referenz betont ausdrücklich eine konstante Temperatur von 550 °C. Abweichungen von dieser spezifischen Temperatur könnten entweder die notwendige Diffusion nicht auslösen (zu kühl) oder die Carbidsbildung auslösen (zu heiß).

Anforderungen an die kontrollierte Atmosphäre

Diese Ergebnisse können nicht in einer offenen Luftumgebung erzielt werden.

Ein Hochvakuum oder eine kontrollierte Atmosphäre ist unerlässlich, um die Oxidation des Aluminiums zu verhindern. Ohne diese Kontrolle würden sich an den Korngrenzen Oxide bilden, die die Diffusion behindern und den fertigen Verbundwerkstoff schwächen.

Die richtige Wahl für Ihr Ziel

Um die Leistung von Al/CNT-Verbundwerkstoffen zu maximieren, müssen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Materialziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass das Temperaturprofil streng bei 550 °C bleibt, um die Grenzflächenbenetzung zu maximieren und die Bildung von sprödem Al4C3 zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Priorisieren Sie die "Haltezeit" bei Temperatur, um die während des Pressens des Grünlings entstandenen inneren Spannungen vollständig zu beseitigen.

Der Erfolg beim Sintern von Al/CNT-Verbundwerkstoffen hängt davon ab, den Ofen zu nutzen, um physikalische Verdichtung und chemische Inertheit auszubalancieren.

Zusammenfassungstabelle:

| Schlüsselmechanismus | Funktion & Auswirkung | Kritischer Parameter |

|---|---|---|

| Diffusionskopplung | Fördert die Bewegung von Aluminiumatomen, um Pulverlücken zu schließen. | Konstante 550 °C |

| Spannungsabbau | Beseitigt innere Spannungen aus dem anfänglichen Pressen, um Risse zu verhindern. | Präzises thermisches Profil |

| Grenzflächenbenetzung | Gewährleistet eine kontinuierliche Bindung zwischen Al-Matrix und Nanoröhren. | Kontrollierte Atmosphäre |

| Carbid-Hemmung | Verhindert die Bildung von sprödem Al4C3, um die Integrität der CNT zu erhalten. | Thermische Präzision |

| Verdichtung | Entfernt Porosität, um einen zusammenhängenden, hochfesten Feststoff zu erzeugen. | Vakuum/Inertgas |

Erweitern Sie Ihre Materialforschung mit KINTEK

Optimieren Sie Ihre Al/CNT-Verbundproduktion mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigung auf Expertenniveau, bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Forschungs- und Produktionsanforderungen angepasst werden können.

Ob Sie eine perfekte Grenzflächenbenetzung anstreben oder schädliche Carbidsbildung verhindern müssen, unsere fortschrittlichen Hochtemperaturöfen bieten die Stabilität und Kontrolle, die für überlegene Materialleistung erforderlich sind.

Bereit, Ergebnisse mit hoher Verdichtung zu erzielen? Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Hamed Rezvanpour, Alberto Vergnano. A Flake Powder Metallurgy Approach for Fabricating Al/CNT Composites: Combining Dual-Matrix and Shift-Speed Ball Milling to Optimize Mechanical Properties. DOI: 10.3390/designs9040082

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst das Vakuumwärmebehandeln die Kornstruktur von Metalllegierungen? Erzielen Sie eine präzise Kontrolle der Mikrostruktur

- Was ist der technische Wert der Verwendung eines Hochvakuumofens für CrSiN-Y-Beschichtungen? Isolieren Sie die thermische Stabilität perfekt

- Welche Faktoren sind entscheidend für die ordnungsgemäße Funktion eines Vakuumofens? Maximierung der Materialreinheit und Prozesskontrolle

- Wie wird die Temperatur während des Erhitzungsprozesses in einem Vakuumofen geregelt? Entsperren Sie Präzision für hochintegre Prozesse

- Was ist die Kernaufgabe eines Vakuumofens im Vakuumdestillations-Trennungsprozess für Aluminium-Magnesium-Legierungen?

- Warum gilt Vakuum als ideale inerte Atmosphäre für das Sintern? Erzielen Sie unübertroffene Reinheit und Kontrolle

- Wie verbessert das Vakuumsintern die Materialeigenschaften? Steigerung von Festigkeit, Reinheit und Leistung

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Synthese von H2bdt-organischen Liganden? Schützen Sie Ihre Reinheit.