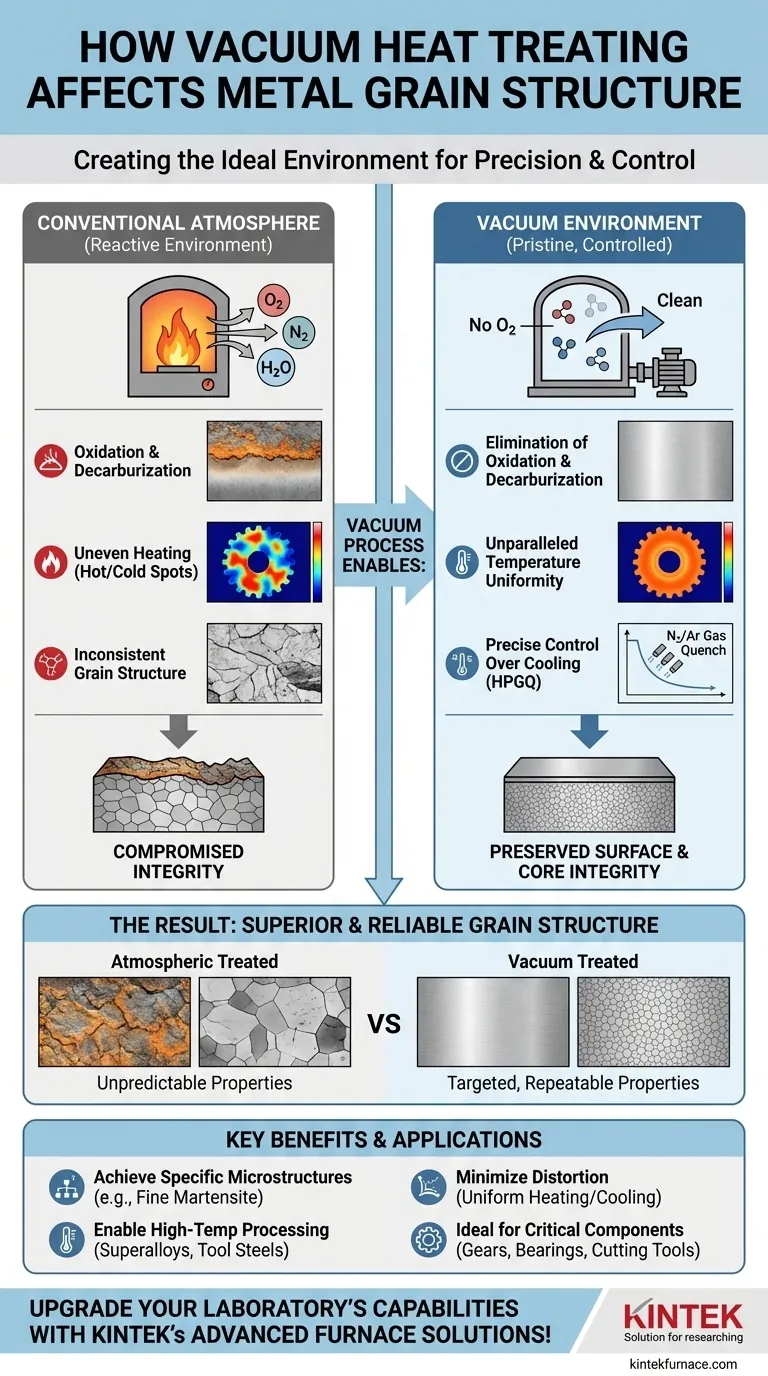

Kurz gesagt, die Vakuumwärmebehandlung schafft die ideale Umgebung zur Steuerung der Kornstruktur. Durch das Entfernen von Atmosphären-Gasen verhindert sie unerwünschte chemische Reaktionen wie Oxidation und stellt sicher, dass der thermische Zyklus aus Erhitzen und Abkühlen der einzige Faktor ist, der die endgültigen Eigenschaften des Metalls bestimmt. Dies ermöglicht eine beispiellose Präzision bei der Erzielung der gewünschten Korngröße und Phasenverteilung für eine bestimmte Legierung.

Der Hauptwert der Vakuumwärmebehandlung besteht nicht darin, dass sie eine ganz bestimmte Art von Kornstruktur erzeugt, sondern darin, dass sie eine makellose, unreaktive Umgebung bietet. Dies garantiert, dass die beabsichtigte metallurgische Umwandlung – sei es zum Härten, Glühen oder Entspannen – mit maximaler Gleichmäßigkeit und ohne Oberflächenverschlechterung erfolgt.

Die Rolle der Vakuumumgebung

Um die Auswirkung auf die Kornstruktur zu verstehen, muss man zunächst verstehen, was ein Vakuumofen tatsächlich leistet. Es geht weniger darum, was er hinzufügt, als vielmehr darum, was er entfernt: reaktive Gase, hauptsächlich Sauerstoff.

Eliminierung von Oxidation und Entkohlung

Atmosphärenöfen, selbst solche mit kontrollierten Gasgemischen, enthalten immer ein gewisses Maß an Sauerstoff. Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit der Metalloberfläche und bildet eine spröde Oxidschicht.

Bei Stählen kann diese Umgebung auch zu Entkohlung führen, bei der Kohlenstoffatome von der Oberfläche wandern. Dies erzeugt eine weiche, schwache äußere Schicht, die die Verschleißfestigkeit und Ermüdungslebensdauer der Komponente beeinträchtigt, unabhängig von der Kornstruktur des Kerns. Ein Vakuum entfernt den Sauerstoff physisch und verhindert diese zerstörerischen Reaktionen vollständig.

Beispiellose Temperaturhomogenität

Das Erhitzen im Vakuum erfolgt hauptsächlich durch Strahlung. Diese Methode fördert eine außergewöhnlich gleichmäßige Temperatur über das gesamte Werkstück und eliminiert die Hot- und Kaltstellen, die in herkömmlichen Konvektionsöfen üblich sind.

Eine gleichmäßige Temperatur stellt sicher, dass der gesamte Teil – von den dünnen Abschnitten bis zum dicken Kern – seine Phasenumwandlung gleichzeitig durchläuft. Dies führt zu einer homogenen Kornstruktur, was für eine vorhersagbare mechanische Leistung entscheidend ist.

Präzise Kontrolle über das Abkühlen

Nach dem Erhitzen ist die Abkühlrate (Abschrecken) wohl der kritischste Faktor für die Bestimmung der endgültigen Kornstruktur, insbesondere beim Härten. Vakuumöfen verwenden Hochdruckgasabschreckung (HPGQ) mit Inertgasen wie Stickstoff oder Argon.

Dieser Prozess ermöglicht ein schnelles, hochkontrolliertes Abkühlen, das präzise auf die Anforderungen der Legierung zugeschnitten werden kann. Er bietet die schnelle Abkühlung, die erforderlich ist, um eine feinkörnige martensitische Struktur für hohe Festigkeit zu bilden, jedoch ohne den thermischen Schock und das Verzugsrisiko, das mit dem Flüssigkeitsabschrecken (Öl oder Wasser) verbunden ist.

Wie sich dies auf die Kornstruktur auswirkt

Die saubere, kontrollierte Umgebung eines Vakuumofens ermöglicht direkt die Bildung einer überlegenen und zuverlässigeren Kornstruktur.

Erreichen von Ziel-Mikrostrukturen mit Präzision

Das Ziel der Wärmebehandlung ist die Herstellung einer bestimmten Mikrostruktur, wie z. B. feinkörniger Martensit für Zähigkeit oder eine grobkörnige Struktur für Hochtemperatur-Kriechfestigkeit.

Da die Vakuumumgebung so rein ist, sind die Ergebnisse hochgradig wiederholbar und vorhersagbar. Die erzielte Kornstruktur ist die, die durch das Zeit-Temperatur-Transformationsdiagramm (TTT-Diagramm) für diese Legierung vorgegeben wird, und nicht eine, die durch Oberflächenreaktionen beeinträchtigt wird.

Erhaltung der Oberflächenintegrität

Eine perfekte Kernkornstruktur ist nutzlos, wenn die Oberfläche des Teils beeinträchtigt wurde. Die Vakuumbehandlung stellt sicher, dass die Eigenschaften des Materials von der Oberfläche bis zum Kern konsistent sind.

Dies ist entscheidend für Komponenten, bei denen die Oberfläche der höchsten Beanspruchung oder Abnutzung ausgesetzt ist, wie z. B. Lager, Zahnräder und Schneidwerkzeuge. Die beabsichtigte Härte und Kornstruktur bleiben genau dort erhalten, wo sie am meisten benötigt werden.

Ermöglichung der Verarbeitung von Hochtemperaturlegierungen

Viele fortschrittliche Materialien, wie Schnellarbeitsstähle oder Nickelbasis-Superlegierungen, erfordern extrem hohe Lösungsglühtemperaturen (oft über 1200 °C), um Carbide und andere Legierungselemente zu lösen.

Der Versuch, diese Temperaturen in einer Atmosphäre zu erreichen, würde zu katastrophaler Oxidation führen. Ein Vakuum ist die einzig praktikable Umgebung für diese Behandlungen und somit eine Schlüsseltechnologie für Hochleistungslegierungen.

Die Abwägungen verstehen

Obwohl die Vakuumwärmebehandlung für viele Anwendungen metallurgisch überlegen ist, ist sie keine Universallösung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Kosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar und haben aufgrund des Energieverbrauchs der Pumpen und der Verwendung teurer Abschreckgase höhere Betriebskosten als herkömmliche Atmosphärenöfen.

Prozesszykluszeit

Obwohl der Abkühlvorgang sehr schnell sein kann, kann die Gesamtzykluszeit eines Vakuumprozesses länger sein. Es wird Zeit benötigt, um die Kammer auf den erforderlichen Vakuumniveau abzupumpen, bevor der Heizzyklus überhaupt beginnen kann.

Wann es überdimensioniert sein kann

Für allgemeine Kohlenstoffstähle oder Anwendungen, bei denen die Oberflächengüte keine endgültige Anforderung ist (z. B. Teile, die nach der Behandlung stark bearbeitet werden), rechtfertigen die Vorteile eines Vakuums möglicherweise nicht die Kosten. Ein einfacher Ofen mit kontrollierter Atmosphäre ist oft ausreichend.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Wärmebehandlungsumgebung sollte durch das Material, die Komplexität der Komponente und die Leistungsanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Für hochfeste Stähle, Werkzeugstähle, Edelstähle und Superlegierungen ist die Vakuumbehandlung die definitive Wahl, um optimale und wiederholbare Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verformungen liegt: Bei filigranen, dünnwandigen oder hochpräzisen Komponenten reduzieren die gleichmäßige Erwärmung und die kontrollierte Gasabschreckung eines Vakuumofens das Risiko von Verzug drastisch.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei nicht kritischen Teilen liegt: Für niedriggekohlte Stähle oder Anwendungen, bei denen eine leichte Verzunderung akzeptabel ist, ist ein herkömmlicher Atmosphärenofen die wirtschaftlichere Lösung.

Letztendlich ist die Wahl einer Vakuumumgebung eine Entscheidung für die Priorisierung metallurgischer Präzision und Teileintegrität.

Zusammenfassungstabelle:

| Aspekt | Auswirkung auf die Kornstruktur |

|---|---|

| Umgebung | Entfernt Sauerstoff und verhindert Oxidation und Entkohlung |

| Temperatur | Gewährleistet gleichmäßiges Erhitzen für homogene Kornbildung |

| Abkühlung | Ermöglicht präzise Kontrolle durch Gasabschreckung für feine Mikrostrukturen |

| Anwendungen | Ideal für hochfeste Stähle, Werkzeugstähle und Superlegierungen |

Rüsten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir vielfältigen Laboren Produkte wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung erfüllt präzise Ihre einzigartigen experimentellen Anforderungen und gewährleistet eine optimale Kontrolle der Kornstruktur und eine verbesserte Materialleistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und Innovationen in Ihrer Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität