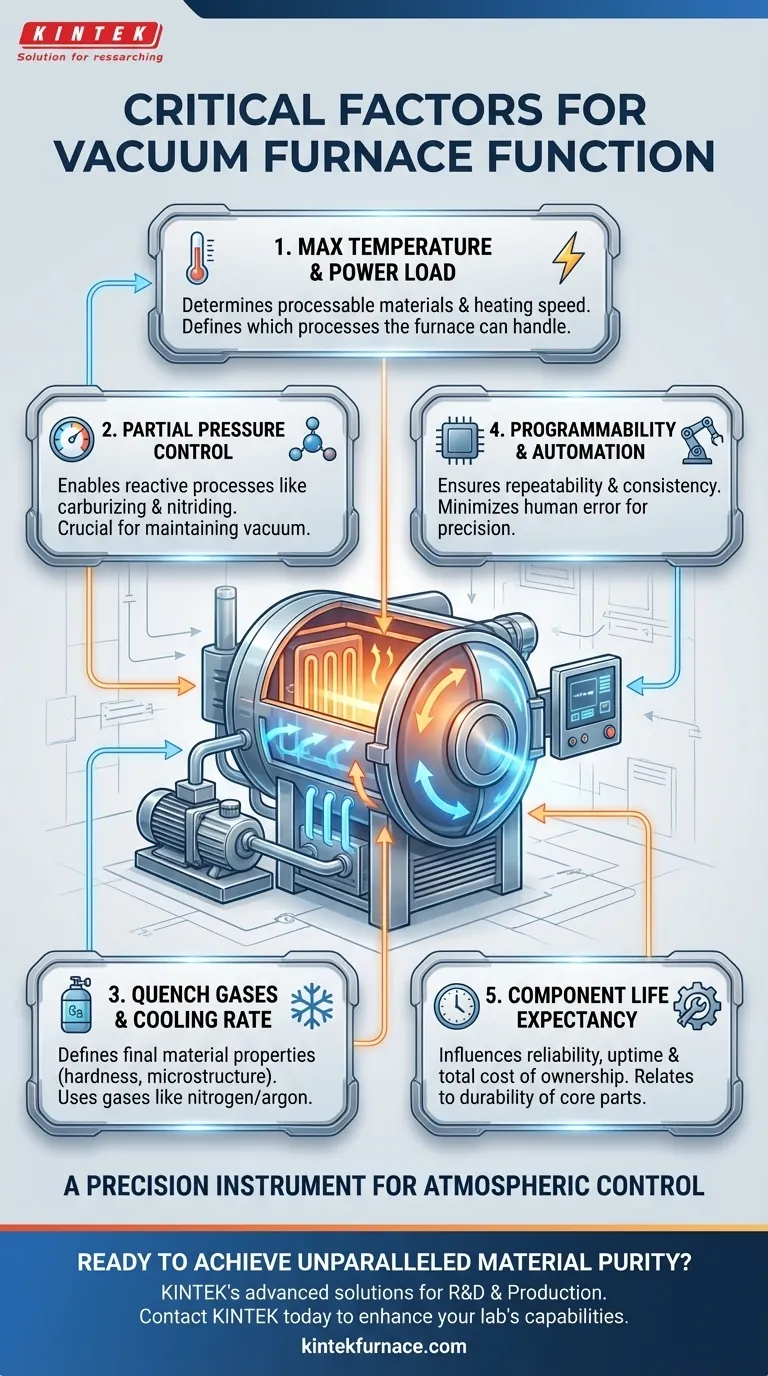

Im Kern hängt die ordnungsgemäße Funktion eines Vakuumofens von fünf kritischen Faktoren ab. Dies sind die maximale Betriebstemperatur und Leistungsaufnahme des Ofens, seine Fähigkeit zur Teildruckregelung, die Art der zum Kühlen verwendeten Abschreckgase und die erwartete Betriebslebensdauer seiner Kernkomponenten. Zusammen bestimmen diese Elemente die Fähigkeit des Ofens, eine hochkontrollierte, kontaminationsarme Umgebung für die Verarbeitung von Materialien wie Metallen zu schaffen.

Ein Vakuumofen ist nicht nur ein Gerät zum Erhitzen; er ist ein Präzisionsinstrument zur Atmosphärenkontrolle. Sein Erfolg hängt von der nahtlosen Integration von Systemen ab, die das Vakuum erzeugen, Wärme erzeugen und die Kühlung steuern, um sicherzustellen, dass das Endmaterial genau die erforderlichen Eigenschaften besitzt.

Das System entschlüsseln: Die Kernkomponenten der Steuerung

Um die kritischen Betriebsbedingungen zu verstehen, müssen wir zunächst die grundlegenden Komponenten eines jeden Vakuumofens verstehen. Jedes Teil erfüllt eine spezifische Funktion bei der Schaffung und Aufrechterhaltung der hochkontrollierten Umgebung, die für die Behandlung erforderlich ist.

Die Vakuumkammer

Dies ist das abgedichtete Gefäß, in dem der gesamte Prozess stattfindet. Es muss robust genug sein, um sowohl den extremen Innentemperaturen als auch dem durch das Vakuum erzeugten Druckunterschied standzuhalten.

Das Heizsystem

Dieses System, bestehend aus Heizelementen, ist für die Erhöhung der Materialtemperatur verantwortlich. Das Design dieser Elemente und ihre Stromquelle beeinflussen direkt die maximale Temperatur, die Heizgeschwindigkeit und die Temperaturgleichmäßigkeit des Ofens.

Das Vakuumsystem

Eine Reihe von Vakuumpumpen entfernt Luft und andere Gase aus der Kammer. Dadurch wird die Vakuumatmosphäre erzeugt, die die Oxidation und Kontamination der zu verarbeitenden Materialien verhindert.

Das Temperaturregelsystem

Dies ist das Gehirn des Betriebs. Moderne Systeme ermöglichen eine präzise, programmierbare Steuerung von Heizraten, Haltezeiten und Kühlprofilen, wodurch der Prozess wiederholbar und genau ist.

Das Kühlsystem

Nach dem Erhitzen muss das Material kontrolliert abgekühlt werden, um die gewünschten metallurgischen Eigenschaften zu erzielen. Dieses System verwendet oft wassergekühlte Kammerwände und kann inerte Abschreckgase einführen, um die Abkühlgeschwindigkeit zu beschleunigen.

Komponenten in kritische Betriebsbedingungen umwandeln

Die Leistung der oben genannten Komponenten übersetzt sich direkt in die Schlüsselfaktoren, die die Eignung eines Ofens für eine bestimmte Aufgabe bestimmen.

Maximale Temperatur und Leistungsaufnahme

Die Heizelemente und die Stromversorgung des Ofens definieren seine maximale Betriebstemperatur und wie schnell er diese erreichen kann. Dies ist die grundlegendste Spezifikation, da sie bestimmt, welche Materialien und Prozesse der Ofen verarbeiten kann.

Teildruckregelung

Ein hochwertiges Vakuumsystem erzeugt nicht nur ein Vakuum; es hält es aufrecht. Die Fähigkeit, spezifische Gase bei einem kontrollierten Teildruck einzuführen, ist entscheidend für Prozesse wie Vakuumaufkohlen oder Nitrieren, bei denen eine reaktive Atmosphäre erforderlich ist.

Abschreckgase und Abkühlgeschwindigkeit

Das Kühlsystem bestimmt die endgültige Mikrostruktur und Härte des Materials. Die Wahl des Abschreckgases (wie Stickstoff oder Argon) und der Druck, bei dem es eingeführt wird, sind kritische Variablen, die die Abkühlgeschwindigkeit steuern und die gewünschten Eigenschaften effektiv "einschließen".

Programmierbarkeit und Automatisierung

Ein ausgeklügeltes Steuerungssystem erhöht die Präzision und Zuverlässigkeit. Die Möglichkeit, den gesamten Zyklus – vom Erhitzen über Druckänderungen bis zum Abschrecken – zu programmieren und zu automatisieren, minimiert menschliche Fehler und gewährleistet eine hohe Konsistenz von Charge zu Charge.

Die Kompromisse verstehen: Design und Zuverlässigkeit

Nicht alle Vakuumöfen sind gleich. Ihr Design und ihre Konstruktion haben erhebliche Auswirkungen auf Leistung, Kosten und langfristige Zuverlässigkeit.

Heißwand- vs. Kaltwandkonstruktionen

Heißwandöfen haben Heizelemente außerhalb der Vakuumkammer, was ihre maximale Temperatur begrenzt. Kaltwandöfen, bei denen die Heizelemente innerhalb der wassergekühlten Kammer liegen, können viel höhere Temperaturen, schnellere Heiz- und Kühlzyklen und eine bessere Temperaturgleichmäßigkeit erreichen.

Komponentenlebensdauer und -erwartung

Die Qualität der Heizelemente, der Vakuumkammer und der Pumpen wirkt sich direkt auf die Zuverlässigkeit und die Wartungskosten des Ofens aus. Die Lebenserwartung der Komponenten ist ein kritischer Faktor für die Gesamtbetriebskosten und die Betriebszeit.

Sicherheits- und Effizienzmerkmale

Moderne Öfen verfügen über wesentliche Sicherheitsmerkmale, wie z. B. automatische Abschaltfunktionen beim Öffnen der Tür. Fortschrittliche Designs haben auch eine geringere Wärmespeicherung, was schnellere Temperaturänderungen ermöglicht und im Vergleich zu älteren, feuerfest ausgekleideten Öfen erhebliche Energieeinsparungen bietet.

Die richtige Wahl für Ihr Ziel treffen

Der "beste" Ofen ist derjenige, dessen Eigenschaften perfekt mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Konsistenz liegt: Priorisieren Sie einen Ofen mit einem Hochleistungs-Vakuumsystem und präzisen, programmierbaren Steuerungen für Temperatur und Teildruck.

- Wenn Ihr Hauptaugenmerk auf der Produktion mit hohem Durchsatz liegt: Suchen Sie nach einem Ofen mit schnellen Heiz- und Kühlfunktionen, robuster Automatisierung und langlebigen Komponenten, die für den Dauerbetrieb ausgelegt sind.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für Forschung und Entwicklung liegt: Wählen Sie einen Ofen mit einem breiten Betriebstemperaturbereich, flexiblen Teildruckoptionen und einem hochprogrammierbaren Steuerungssystem, um verschiedene Prozesse zu ermöglichen.

Letztendlich ist die ordnungsgemäße Funktion eines Vakuumofens das Ergebnis eines ausgewogenen Systems, bei dem jede Komponente im Einklang arbeitet, um einen präzise gesteuerten thermischen Prozess zu liefern.

Zusammenfassungstabelle:

| Kritischer Faktor | Schlüsseleinfluss auf die Leistung |

|---|---|

| Maximale Temperatur & Leistungsaufnahme | Bestimmt verarbeitbare Materialien und Heizgeschwindigkeit. |

| Teildruckregelung | Ermöglicht reaktive Prozesse wie Aufkohlen und Nitrieren. |

| Abschreckgase & Abkühlgeschwindigkeit | Definiert die endgültigen Materialeigenschaften wie Härte und Mikrostruktur. |

| Programmierbarkeit & Automatisierung | Gewährleistet Wiederholbarkeit, Konsistenz und minimiert menschliche Fehler. |

| Komponentenlebenserwartung | Beeinflusst direkt Zuverlässigkeit, Betriebszeit und Gesamtbetriebskosten. |

Bereit, unübertroffene Materialreinheit und Prozesskontrolle zu erreichen?

Die fortschrittlichen Vakuumofenlösungen von KINTEK sind auf Präzision ausgelegt. Durch unsere außergewöhnliche interne Forschung und Entwicklung sowie Fertigung bieten wir Hochtemperaturöfen mit überragender Vakuumdichtheit, präziser Teildruckregelung und schnellen Abschreckmöglichkeiten. Unsere Produktlinie, einschließlich Vakuum- und Atmosphäreöfen, wird durch umfassende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Anforderungen für F&E oder Hochdurchsatzproduktion zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere zuverlässigen, leistungsstarken Vakuumöfen die Fähigkeiten und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung