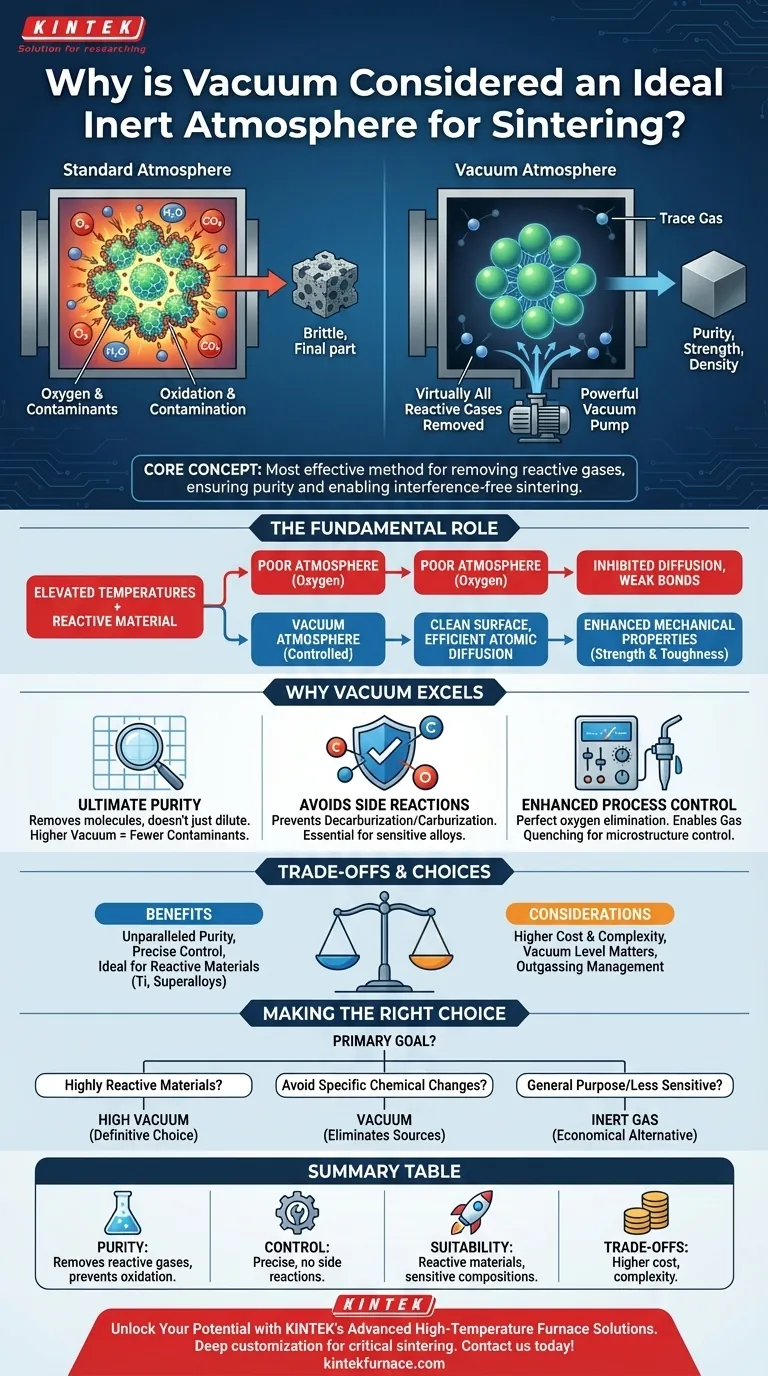

Im Kern wird ein Vakuum als ideale inerte Atmosphäre für das Sintern angesehen, da es die effektivste Methode ist, praktisch alle reaktiven Gase aus dem Ofen zu entfernen. Durch die Schaffung einer Umgebung, die frei von Sauerstoff und anderen potenziellen Verunreinigungen ist, verhindert ein Vakuum unerwünschte chemische Reaktionen, gewährleistet die Reinheit des Materials und lässt den grundlegenden Sinterprozess störungsfrei ablaufen.

Das Sintern bei hohen Temperaturen macht Materialien sehr anfällig für Oxidation und Verunreinigung. Während Inertgase reaktive Elemente verdünnen können, entfernt ein Vakuum sie aktiv und bietet ein unvergleichliches Maß an atmosphärischer Kontrolle und Reinheit, das für Hochleistungsmaterialien entscheidend ist.

Die grundlegende Rolle der Atmosphäre beim Sintern

Sintern beinhaltet das Verbinden von Materialpartikeln durch Erhitzen, typischerweise unterhalb des Schmelzpunkts des Materials. Die Atmosphäre, in der dies geschieht, ist kein passives Element; sie ist eine aktive Variable, die den gesamten Prozess entweder fördern oder behindern kann.

Vermeidung von Oxidation und Kontamination

Bei den für das Sintern erforderlichen erhöhten Temperaturen werden die meisten Materialien hochreaktiv. Die Hauptbedrohung ist Sauerstoff, der Oxidationsschichten auf den Partikeln bilden kann, die die für die Verdichtung notwendige Diffusion und Bindung behindern.

Eine kontrollierte Atmosphäre ist unerlässlich, um dies zu verhindern. Ein Vakuum oder Schutzgas verdrängt die Umgebungsluft und schützt das Material vor Oxidation und anderen Formen chemischer Kontamination.

Ermöglichung von Sinterreaktionen

Neben dem Schutz kann die richtige Atmosphäre die gewünschten Sinterreaktionen aktiv fördern. Durch das Entfernen gasförmiger Nebenprodukte und Verunreinigungen von der Materialoberfläche ermöglicht eine saubere Umgebung eine effizientere atomare Diffusion zwischen den Partikeln.

Dies führt zu einem stärkeren, dichteren Endteil mit verbesserten mechanischen Eigenschaften wie Festigkeit und Zähigkeit.

Warum Vakuum als „inerte“ Atmosphäre überlegen ist

Während inerte Gase wie Argon oder Stickstoff häufig verwendet werden, bietet ein Vakuum deutliche Vorteile, die es zur überlegenen Wahl für viele kritische Anwendungen machen.

Erzielung höchster Reinheit

Selbst hochreine Inertgase enthalten Spuren von Verunreinigungen. Ein Vakuum entfernt diese Moleküle naturgemäß aus der Kammer, anstatt sie nur zu verdünnen.

Je höher der Vakuumgrad, desto weniger Moleküle bleiben zurück, wodurch eine Umgebung geschaffen wird, die einer perfekt neutralen Atmosphäre so nahe wie möglich kommt. Dies minimiert jegliches Potenzial für eine Reaktion mit dem zu verarbeitenden Material.

Vermeidung unerwünschter Nebenreaktionen

Ein Vakuum ist einzigartig geeignet für Materialien, die empfindlich auf bestimmte Gase reagieren. Zum Beispiel sind einige Legierungen anfällig für Entkohlung (Verlust von Kohlenstoff) oder Aufkohlung (Aufnahme von Kohlenstoff) in Atmosphären, die kohlenstoffhaltige Gase enthalten.

Da ein Vakuum keine solchen Elemente enthält, verhindert es diese schädlichen Nebenreaktionen vollständig – eine Leistung, die mit anderen atmosphärischen Kontrollen schwer zu gewährleisten ist. Dies macht es unerlässlich für die Verarbeitung von Materialien mit streng kontrollierten chemischen Zusammensetzungen.

Verbesserung der Prozesskontrolle

Moderne Vakuumöfen bieten eine perfekte und reproduzierbare Kontrolle über die Prozessumgebung. Sie eliminieren die Sauerstoffexposition vollständig, was für oxidationsempfindliche Materialien wie Titan, hochschmelzende Metalle und bestimmte Superlegierungen entscheidend ist.

Darüber hinaus integrieren viele Vakuumöfen schnelle Kühlsysteme, wie z.B. die Gasabschreckung, die eine präzise Kontrolle über die endgültige Mikrostruktur des Materials nach Abschluss des Sinterns ermöglichen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuum nicht die Universallösung für alle Sintervorgänge. Das Verständnis seines Kontextes ist entscheidend für eine fundierte technische Entscheidung.

Der Vakuumgrad ist wichtig

Nicht alle Vakuums sind gleich. Der erforderliche Vakuumgrad (niedrig, mittel oder hoch) hängt vollständig von der Empfindlichkeit des Materials gegenüber Verunreinigungen ab. Das Erreichen und Aufrechterhalten eines sehr hohen Vakuums erfordert anspruchsvollere und teurere Geräte.

Kosten und Komplexität

Vakuumöfen sind im Allgemeinen komplexer und teurer in der Anschaffung und im Betrieb als Öfen, die ein einfaches, strömendes Inertgas verwenden. Für weniger empfindliche Materialien, bei denen die grundlegende Oxidationsvermeidung das einzige Ziel ist, kann eine Argonatmosphäre eine kostengünstigere Lösung sein.

Ausgasungsüberlegungen

Während der anfänglichen Abpumpphase können Materialien und Ofeninnenräume eingeschlossene Gase freisetzen, ein Phänomen, das als Ausgasung bekannt ist. Dies muss ordnungsgemäß gehandhabt werden, um sicherzustellen, dass der endgültige Vakuumgrad für den Prozess ausreichend ist, was manchmal spezifische Aufheizrampen oder Haltezeiten erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Atmosphäre ist eine kritische Prozessentscheidung, die sich direkt auf die Qualität, Leistung und Kosten Ihrer gesinterten Komponente auswirkt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien liegt (z.B. Titan, Superlegierungen): Ein Hochvakuum ist die definitive Wahl, um Reinheit zu gewährleisten und unerwünschte Oxidation oder Verunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung spezifischer chemischer Veränderungen liegt (z.B. Entkohlung): Vakuum ist die ideale Umgebung, da es die Quelle der reagierenden Elemente eliminiert, die in anderen Atmosphären vorhanden sein könnten.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Sintern weniger empfindlicher Materialien liegt: Ein strömendes Inertgas wie Argon kann einen ausreichenden Schutz vor Oxidation bieten und eine wirtschaftlichere Wahl sein.

Letztendlich ist die Wahl eines Vakuums eine Entscheidung, die Materialintegrität und Prozesskontrolle über alles andere stellt.

Zusammenfassungstabelle:

| Aspekt | Vorteil des Vakuumsinterns |

|---|---|

| Reinheit | Entfernt praktisch alle reaktiven Gase, verhindert Oxidation und Verunreinigung |

| Kontrolle | Ermöglicht präzise Prozesskontrolle ohne unerwünschte Nebenreaktionen wie Entkohlung |

| Eignung | Ideal für hochreaktive Materialien (z.B. Titan, Superlegierungen) und empfindliche Zusammensetzungen |

| Kompromisse | Höhere Kosten und Komplexität im Vergleich zu Inertgasalternativen |

Erschließen Sie das volle Potenzial Ihrer Sinterprozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Leistung für kritische Anwendungen wie das Sintern reaktiver Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors und die Materialergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielen Sinter- oder Vakuuminduktionsöfen bei der Batterieregenerierung? Optimierung der Kathodenrückgewinnung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte