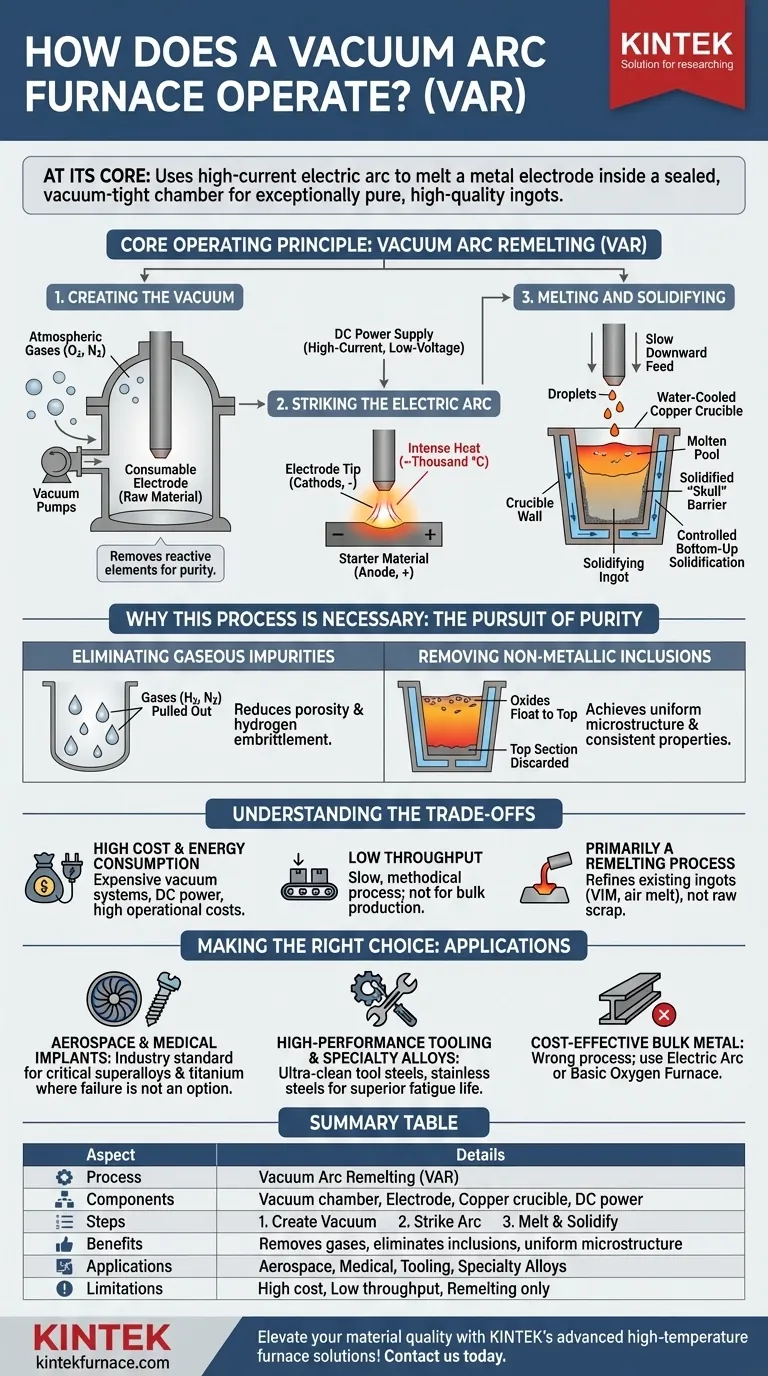

Im Kern verwendet ein Vakuumlichtbogenofen einen Hochstrom-Lichtbogen, um eine Metallelektrode in einer versiegelten, vakuumdichten Kammer zu schmelzen. Die intensive Hitze des Lichtbogens schmilzt das Material, während das Vakuum verhindert, dass es mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagiert, was zu einem außergewöhnlich reinen, hochwertigen Endbarren führt.

Das grundlegende Problem, das ein Vakuumlichtbogenofen löst, ist die Materialkontamination. Durch die Kombination der intensiven, lokalisierten Energie eines Lichtbogens mit der Reinheit eines Vakuums veredelt er Metalle auf ein Niveau an Sauberkeit und struktureller Integrität, das in einem Standardofen auf Luftbasis nicht zu erreichen ist.

Das Kernprinzip: Lichtbogen und Vakuum

Der Betrieb ist ein hochkontrollierter, mehrstufiger Prozess, der auf ultimative Veredelung ausgelegt ist. Er wird am häufigsten als Vakuumlichtbogen-Umschmelzen (VAR) bezeichnet, was seine Rolle als sekundärer Schmelzprozess zur Reinigung unterstreicht.

Schritt 1: Erzeugen des Vakuums

Der Prozess beginnt damit, dass das Rohmaterial, das zu einem großen Zylinder, einer sogenannten Schmelzelektrode, geformt ist, in einen wassergekühlten Kupfertiegel gelegt wird. Der Ofen wird versiegelt, und ein System leistungsstarker Pumpen entfernt die Luft und andere Gase.

Das Erzeugen dieses Vakuums ist der kritischste Schritt zur Gewährleistung der Reinheit. Es entfernt die reaktiven Elemente, die sonst Verunreinigungen wie Oxide und Nitride im Endprodukt bilden würden.

Schritt 2: Zünden des elektrischen Lichtbogens

Eine Hochstrom-, Niedervolt-Gleichstromversorgung wird an den Ofen angeschlossen. Die Schmelzelektrode fungiert als negativer Pol (Kathode), und eine kleine Menge Startmaterial am Boden des Tiegels fungiert als positiver Pol (Anode).

Wenn Strom angelegt wird, zündet ein Lichtbogen zwischen der Elektrodenspitze und der Basis. Dieser Lichtbogen erzeugt immense, fokussierte Hitze, die oft Temperaturen von mehreren tausend Grad Celsius erreicht.

Schritt 3: Schmelzen und Erstarren

Die intensive Hitze des Lichtbogens schmilzt die Spitze der Schmelzelektrode. Geschmolzene Metalltröpfchen fallen von der Elektrode in den darunter liegenden wassergekühlten Kupfertiegel.

Während die Elektrode verbraucht wird, wird sie langsam nach unten geführt, um einen konstanten Abstand oder Lichtbogenspalt aufrechtzuerhalten. Gleichzeitig kühlt das geschmolzene Metall im Tiegel ab und erstarrt von unten nach oben auf hochkontrollierte Weise, wobei der neue, gereinigte Barren Schicht für Schicht aufgebaut wird.

Die Rolle des wassergekühlten Tiegels

Der Tiegel besteht aufgrund seiner extrem hohen Wärmeleitfähigkeit aus Kupfer. Er wird aggressiv wassergekühlt, wodurch eine dünne Schicht des geschmolzenen Metalls beim Kontakt mit der Tiegelwand sofort erstarrt.

Diese "Schale" aus erstarrtem Metall fungiert als isolierende Barriere und verhindert, dass das geschmolzene Bad den Kupfertiegel direkt berührt. Diese genial konstruierte Lösung stellt sicher, dass der endgültige Barren nicht durch das Tiegelmaterial selbst kontaminiert wird.

Warum dieser Prozess notwendig ist: Das Streben nach Reinheit

Der VAR-Prozess dient nicht nur dem Schmelzen von Metall, sondern ist ein aktiver Veredelungsprozess, der die Materialqualität grundlegend verbessert.

Eliminierung gasförmiger Verunreinigungen

Wenn geschmolzene Tröpfchen durch das Vakuum fallen, werden gelöste Gase wie Wasserstoff und Stickstoff buchstäblich aus dem Metall gezogen. Dies reduziert das Risiko von Porosität und Wasserstoffversprödung im Endprodukt erheblich.

Entfernung nichtmetallischer Einschlüsse

Der Prozess erzeugt einen flachen Pool aus geschmolzenem Metall auf dem erstarrenden Barren. Weniger dichte Verunreinigungen, wie Oxide, schwimmen an die Oberfläche dieses geschmolzenen Pools. Wenn der Barren erstarrt, werden diese Verunreinigungen nach oben gedrückt und ganz oben konzentriert, was später abgeschnitten und entsorgt wird.

Erreichen einer gleichmäßigen Mikrostruktur

Die langsame, gerichtete Erstarrung von unten nach oben erzeugt einen Barren mit einer sehr gleichmäßigen und vorhersagbaren Kornstruktur. Diese Homogenität ist entscheidend für das Erreichen konsistenter mechanischer Eigenschaften, wie z.B. hoher Ermüdungsfestigkeit und Bruchzähigkeit.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist der VAR-Prozess keine universelle Lösung. Er birgt spezifische Herausforderungen und Einschränkungen.

Hohe Kosten und Energieverbrauch

Vakuumlichtbogenöfen sind teuer in Bau, Betrieb und Wartung. Die erforderlichen Vakuumsysteme, Hochstrom-Gleichstromversorgungen und ausgeklügelten Steuerungssysteme tragen zu hohen Investitions- und Betriebskosten bei.

Geringer Durchsatz

Im Vergleich zu primären Schmelztechniken ist VAR ein langsamer, methodischer Prozess. Er ist auf Qualität, nicht auf Quantität ausgelegt, was ihn für die Massenproduktion von Massenmetallen ungeeignet macht.

Primär ein Umschmelzprozess

Wie der Name „Vakuumlichtbogen-Umschmelzen“ (Vacuum Arc Remelting) andeutet, ist dies fast immer ein zweiter Schritt. Sie führen keinen Rohschrott in einen VAR-Ofen ein. Stattdessen verwenden Sie ihn, um einen Barren zu veredeln, der bereits mit einer anderen Methode, wie z.B. einem Vakuuminduktionsschmelzen (VIM) oder sogar einem Standard-Luftschmelzen, hergestellt wurde.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumlichtbogenofens hängt ausschließlich von den Leistungsanforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf Luft- und Raumfahrtkomponenten oder medizinischen Implantaten liegt: VAR ist der Industriestandard. Es ist unerlässlich für die Herstellung von Nickelbasis-Superlegierungen und Titanlegierungen, die in Turbinenscheiben von Jet-Triebwerken, Flugzeugzellen und biokompatiblen Implantaten verwendet werden, wo Materialversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungswerkzeugen oder Speziallegierungen liegt: VAR wird verwendet, um ultrareine Werkzeugstähle, Edelstähle und andere Legierungen herzustellen, die eine überlegene Ermüdungslebensdauer und außergewöhnliche Sauberkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von Metallen liegt: Dies ist der falsche Prozess. Standardmethoden wie ein Elektrolichtbogenofen (in Luft) oder ein Sauerstoffkonverter sind für Baustahl und andere Allzweckmetalle weitaus wirtschaftlicher.

Letztendlich ist ein Vakuumlichtbogenofen ein Präzisionsveredelungswerkzeug, das verwendet wird, um gute Metalle zu außergewöhnlichen Materialien für die anspruchsvollsten Anwendungen der Welt zu veredeln.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozessname | Vakuumlichtbogen-Umschmelzen (VAR) |

| Schlüsselkomponenten | Vakuumkammer, Schmelzelektrode, wassergekühlter Kupfertiegel, Gleichstromversorgung |

| Arbeitsschritte | 1. Vakuum erzeugen 2. Elektrischen Lichtbogen zünden 3. Metall schmelzen und erstarren |

| Hauptvorteile | Entfernt gasförmige Verunreinigungen, eliminiert nichtmetallische Einschlüsse, erreicht eine gleichmäßige Mikrostruktur |

| Ideale Anwendungen | Luft- und Raumfahrtkomponenten, medizinische Implantate, Hochleistungswerkzeuge, Speziallegierungen |

| Einschränkungen | Hohe Kosten, geringer Durchsatz, primär ein Umschmelzprozess |

Verbessern Sie Ihre Materialqualität mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboratorien Präzisionsgeräte wie Vakuum- und Atmosphäreöfen, CVD/PECVD-Systeme und mehr. Unsere starke Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen für ultrareine Metalle in der Luft- und Raumfahrt, Medizin und bei Speziallegierungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen