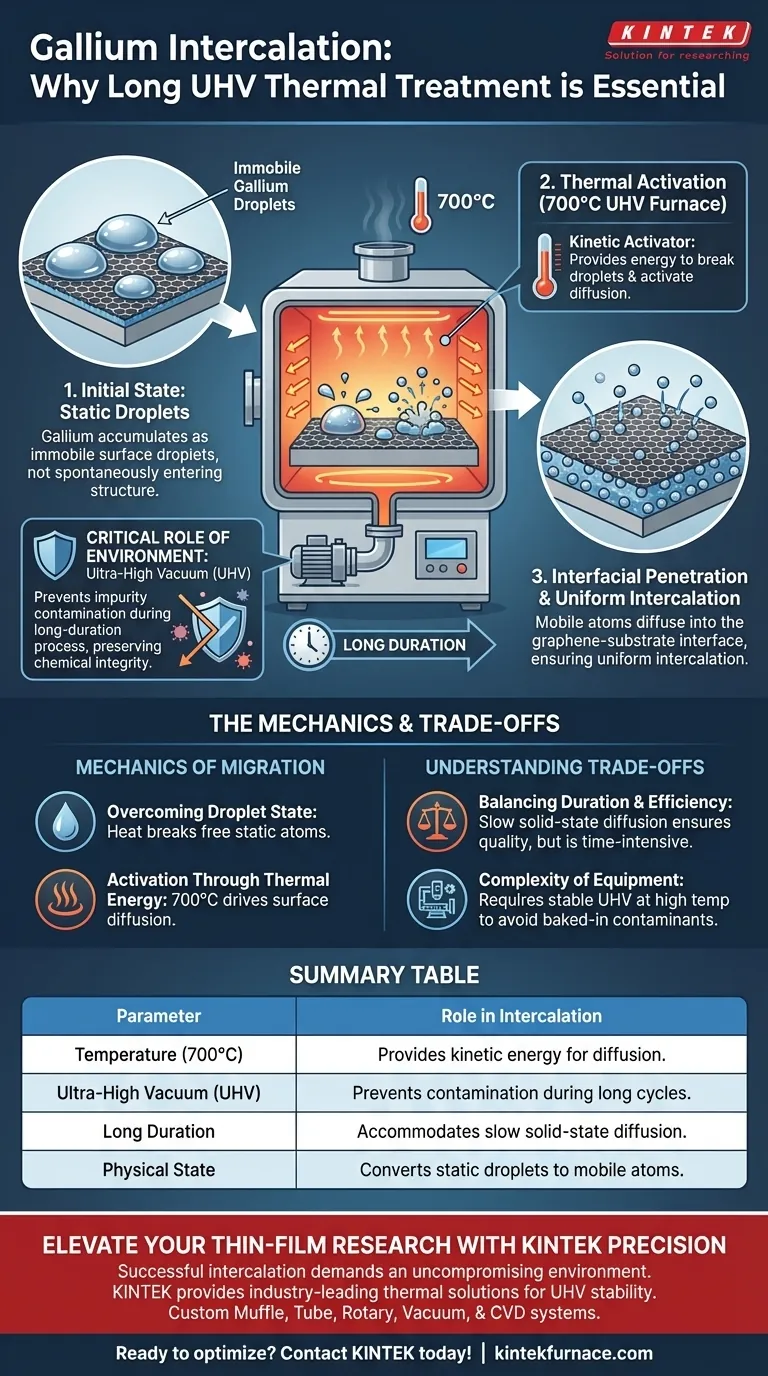

Eine lang andauernde Wärmebehandlung ist unerlässlich, da sich Galliumatome zunächst als unbewegliche Tröpfchen auf der Oberfläche ansammeln, anstatt spontan in die Materialstruktur einzudringen. Der Glüh-Ofen liefert die notwendige thermische Energie, um diese Atome zu aktivieren und sie von der Oberfläche in die Grenzfläche zwischen dem Graphen und dem Substrat zu treiben, während die Vakuumumgebung die Reinheit aufrechterhält.

Die Behandlung wirkt als kinetischer Aktivator, der statische OberflächenTröpfchen in mobile Atome umwandelt, die in die GraphenGrenzfläche diffundieren. Dieser ausgedehnte Prozess beruht auf Ultra-Hochvakuum (UHV), um Kontaminationen zu verhindern, während die hohe Hitze eine gleichmäßige Interkalation bewirkt.

Die Mechanik der Gallium-Migration

Überwindung des Tröpfchen-Zustands

Unmittelbar nach der Abscheidung bildet Gallium nicht automatisch die gewünschte interkalierte Schicht.

Stattdessen existieren die Atome hauptsächlich als Tröpfchen, die auf der Oberfläche des Materials ruhen. Ohne Eingreifen würden diese Tröpfchen oben bleiben, anstatt in die Struktur einzudringen.

Aktivierung durch thermische Energie

Der UHV-Glüh-Ofen bietet eine kontrollierte Hochtemperaturumgebung, die auf 700 °C ansteigt.

Dieses spezifische Maß an thermischer Energie ist erforderlich, um die OberflächenDiffusion zu aktivieren. Es liefert die kinetische Kraft, die notwendig ist, um die Atome aus den OberflächenTröpfchen zu lösen.

Grenzflächenpenetration

Sobald die Galliumatome durch die Hitze mobilisiert sind, beginnen sie zu wandern.

Die Wärmebehandlung treibt diese Atome dazu, in die Grenzfläche zwischen dem Graphen und dem Substrat einzudringen. Diese Migration sorgt letztendlich für die gleichmäßige Interkalation des Materials.

Die entscheidende Rolle der Umgebung

Warum Ultra-Hochvakuum (UHV) wichtig ist

Die Diffusion von Gallium aus Tröpfchen in die Grenzfläche ist kein sofortiges Ereignis; es ist ein lang andauernder Prozess.

Da die Probe über einen längeren Zeitraum hoher Hitze ausgesetzt ist, ist sie sehr anfällig für Reaktionen mit der Atmosphäre.

Das Ultra-Hochvakuum ist unbedingt erforderlich, um Verunreinigungen zu verhindern. Es bewahrt die chemische Integrität des Graphens und Galliums während des langsamen Diffusionsprozesses.

Verständnis der Kompromisse

Balance zwischen Dauer und Effizienz

Während diese Methode eine hochwertige Interkalation gewährleistet, birgt die Anforderung einer "langen Dauer" Effizienzbeschränkungen.

Der Prozess ist zeitaufwendig, da er auf Festkörperdiffusion beruht, die von Natur aus langsamer ist als direkte Abscheidungsmethoden.

Komplexität der Ausrüstung

Die Aufrechterhaltung einer UHV-Umgebung bei 700 °C über längere Zeiträume stellt hohe Anforderungen an die Ausrüstung.

Sie müssen sicherstellen, dass Ihr Ofen bei diesen Temperaturen ein stabiles Vakuum aufrechterhält, da selbst geringfügige Schwankungen Verunreinigungen einschleppen können, die die Hitze in die Grenzfläche einbrennt.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Gallium-Interkalation zu gewährleisten, müssen Sie Ihre Verarbeitungsparameter an die physikalischen Anforderungen der Atome anpassen.

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Stellen Sie sicher, dass die Wärmebehandlung 700 °C erreicht und beibehält, um die Diffusion vollständig zu aktivieren und OberflächenTröpfchen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit liegt: Eine strenge UHV-Aufrechterhaltung ist nicht verhandelbar, da die verlängerte Dauer das Zeitfenster für Kontaminationen erhöht.

Die Beherrschung dieses Prozesses erfordert, Hitze als Motor der Migration und Vakuum als Schutzschild der Qualität zu betrachten.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Interkalation |

|---|---|

| Temperatur (700 °C) | Liefert kinetische Energie, um OberflächenTröpfchen zu brechen und die Diffusion zu aktivieren. |

| Ultra-Hochvakuum (UHV) | Verhindert chemische Kontamination und atmosphärische Reaktionen während langer Zyklen. |

| Lange Dauer | Ermöglicht das langsame Tempo der Festkörperdiffusion in die GraphenGrenzfläche. |

| Physikalischer Zustand | Wandelt statische OberflächenGalliumTröpfchen in mobile, interkalierende Atome um. |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK Precision

Eine erfolgreiche Gallium-Interkalation erfordert eine kompromisslose Umgebung. KINTEK bietet branchenführende thermische Lösungen, die entwickelt wurden, um die Stabilität des Ultra-Hochvakuums auch während verlängerter Hochtemperaturzyklen aufrechtzuerhalten.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme an, die alle für Ihre einzigartigen Laboranforderungen vollständig anpassbar sind. Ob Sie GraphenGrenzflächen perfektionieren oder fortschrittliches Halbleiterdotieren betreiben, unsere Öfen liefern die Gleichmäßigkeit und Reinheit, auf die Ihre Forschung angewiesen ist.

Bereit, Ihren Interkalationsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten zu beraten!

Visuelle Anleitung

Referenzen

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist wiederholtes Wenden und Umschmelzen in Vakuumlichtbogenöfen erforderlich? Erzielung gleichmäßiger Hochlegierungsbarren

- Was sind die wichtigsten Materialanforderungen für Tiegel, die bei der Vakuumdestillation von Aluminium-Magnesium-Legierungen verwendet werden? Gewährleistung einer hochreinen Metalltrennung

- Was sind die wichtigsten Konstruktionsmerkmale eines Vakuum-Graphitierungsofens? Erzielung hochreiner Graphitierung

- Wie schneiden Vakuum-Funkenplasma-Sinteranlagen (SPS) im Vergleich zu herkömmlichen Öfen ab? Erzielung einer nanometrischen Korngrößenkontrolle

- Was ist die Notwendigkeit der Verwendung eines Labor-Vakuumtrockenschranks für Katalysatorpulver? Schutz aktiver Mikro-Nano-Strukturen

- Welche Faktoren sollten bei der Auswahl eines Vakuumofens berücksichtigt werden? Optimieren Sie Ihre Materialverarbeitung mit Expertentipps

- Was sind die Hauptgründe für die Verwendung von beweglichen Materialkörben zum Beladen von Magnesiumspänen in einen Vakuumsublimationsrohrofen? Maximierung von Effizienz und Sicherheit

- Was sind die technischen Vorteile der Verwendung eines Vakuumtrockenschranks für Elektrokatalysatorpulver? Pt/HCCP Trocknungsanleitung