Die Hauptgründe für die Verwendung von beweglichen Materialkörben in diesem Prozess sind die Maximierung der Ladekapazität von Magnesiumspänen mit geringer Dichte und die drastische Vereinfachung der Entfernung von Verunreinigungsrückständen nach Abschluss der Sublimation. Diese beiden Funktionen adressieren direkt wesentliche betriebliche Engpässe und führen zu einer erheblich verbesserten Produktionseffizienz.

Die Kernherausforderung bei der Verarbeitung von Magnesiumspänen liegt im Umgang mit der physikalischen Form des Materials – sowohl seiner anfänglich geringen Dichte als auch den schmutzigen Rückständen, die es hinterlässt. Bewegliche Körbe lösen dieses Problem, indem sie die Lade- und Reinigungsprozesse extern verlagern, was den Ofen von einer mehrstufigen Station in eine dedizierte, hochverfügbare Verarbeitungseinheit verwandelt.

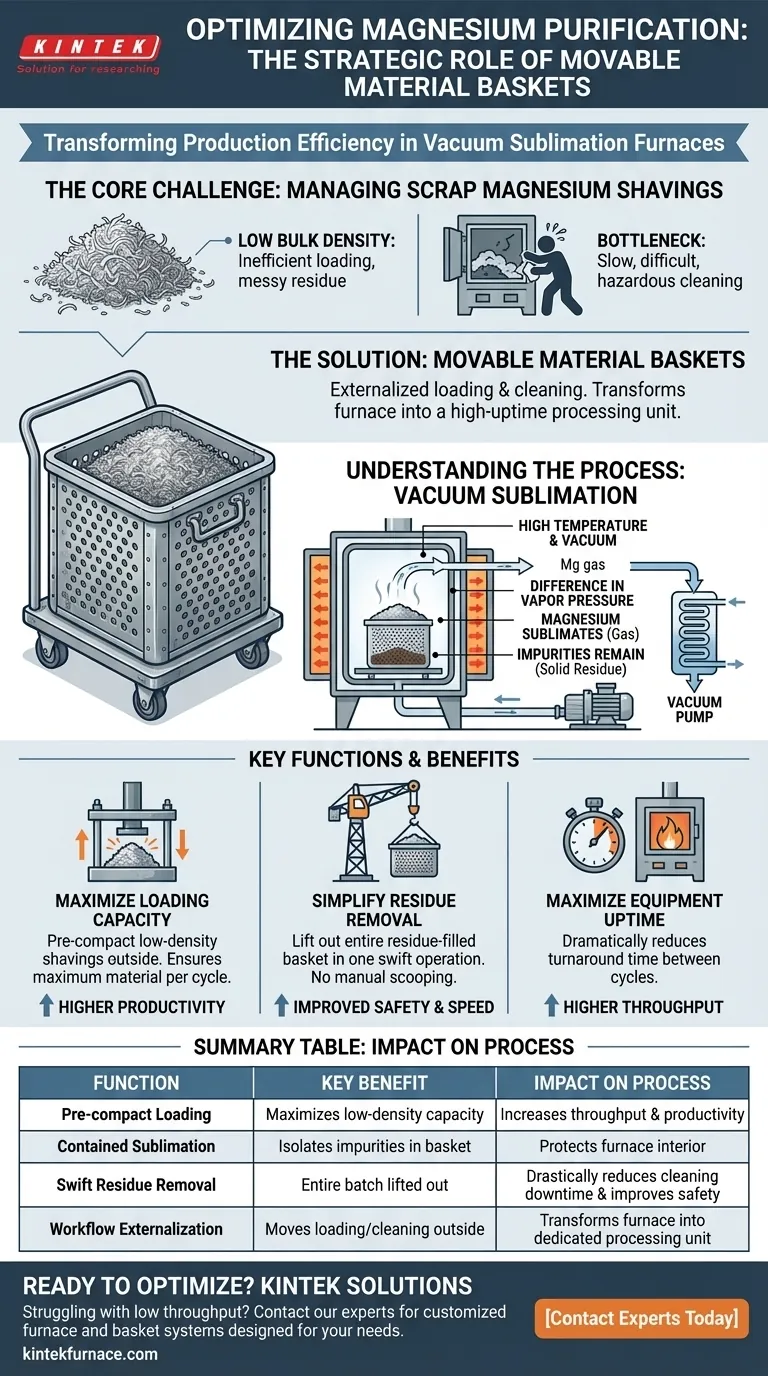

Verständnis des Prozesses: Vakuumsublimation

Das Prinzip der Reinigung

Ein Vakuumsublimationsrohrofen reinigt Magnesium, indem er ein grundlegendes physikalisches Prinzip nutzt: Unterschiede im Dampfdruck.

Der Ofen erzeugt eine Hochtemperatur- und Hochvakuumumgebung. Unter diesen Bedingungen hat Magnesium einen deutlich höheren Dampfdruck als Verunreinigungen wie Aluminium, Eisen oder Silizium.

Dadurch wandelt sich das Magnesium direkt in ein Gas um (sublimiert), während die weniger flüchtigen Verunreinigungen als fester Rückstand zurückbleiben. Der reine Magnesiumdampf wird dann in einem kühleren Teil des Ofens aufgefangen und kondensiert.

Die strategische Rolle von beweglichen Körben

Bewegliche Körbe sind nicht nur Behälter; sie sind eine kritische Komponente eines effizienten Arbeitsablaufs, der darauf ausgelegt ist, die Produktivität des Ofens zu maximieren.

Lösung der Ladeherausforderung

Magnesiumspäne haben eine sehr geringe Schüttdichte, was bedeutet, dass sie für ihr Gewicht viel Platz einnehmen. Das lose Beladen in einen Ofen würde zu einer ineffizienten Chargengröße führen.

Bewegliche Körbe ermöglichen es den Bedienern, die Späne außerhalb des Ofens zu verdichten. Dieser Vorverarbeitungsschritt stellt sicher, dass für jeden Zyklus die maximal mögliche Materialmenge geladen wird, was jeden Durchlauf produktiver macht.

Optimierung der Rückstandsentsorgung

Nachdem das reine Magnesium verdampft ist, bleibt eine Mischung aus festen Verunreinigungen zurück, die oft als Schlacke oder Rückstand bezeichnet wird. Die Reinigung dieses Materials aus dem Inneren einer heißen Ofenkammer ist eine langsame, schwierige und oft gefährliche Aufgabe.

Indem die gesamte Charge in einem Korb enthalten ist, kann der gesamte rückstandsgefüllte Behälter in einem einzigen, schnellen Vorgang herausgehoben werden. Dies eliminiert vollständig die Notwendigkeit des manuellen Schaufelns oder Kratzens im Inneren des Ofens.

Maximierung der Anlagenverfügbarkeit

Die kombinierte Wirkung von effizientem Laden und schnellem Entladen führt zu einer drastischen Reduzierung der "Umschlagzeit" des Ofens – der Zeitraum zwischen dem Ende eines Zyklus und dem Beginn des nächsten.

Durch die Minimierung von Ausfallzeiten für Reinigung und Beladung kann der Ofen mehr seiner Zeit aktiv mit der Verarbeitung von Material verbringen. Dies führt direkt zu höherem Durchsatz und allgemeiner Produktionseffizienz.

Häufige Fallstricke und Überlegungen

Obwohl hochwirksam, erfordert die Implementierung eines korbbasierten Systems Voraussicht, um potenzielle Probleme zu vermeiden und einen reibungslosen Betrieb zu gewährleisten.

Korbmaterial und Haltbarkeit

Die Körbe müssen aus Materialien gefertigt sein, die den extremen Hitze- und Vakuum-Bedingungen standhalten, ohne sich zu zersetzen, zu verformen oder das reine Magnesium zu kontaminieren. Die Wahl einer ungeeigneten Legierung für den Korb kann zu vorzeitigem Ausfall und kostspieligen Ausfallzeiten führen.

Handhabung und Infrastruktur

Diese Körbe sind schwer, besonders wenn sie mit Material beladen sind. Die Anlage muss mit den notwendigen Brückenkränen oder anderen Hebevorrichtungen ausgestattet sein, um sie sicher und effizient bewegen zu können. Der Arbeitsablauf und der Grundriss müssen so gestaltet sein, dass diese Bewegung berücksichtigt wird.

Wärmemanagement

Das Einbringen eines großen, relativ kühlen Korbes in einen heißen Ofen und das Herausnehmen eines heißen Korbes erfordert eine sorgfältige Steuerung der thermischen Zyklen. Dies kann den Energieverbrauch des Ofens und die Lebensdauer seiner internen Komponenten beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung von beweglichen Körben ist eine strategische Entscheidung, die darauf abzielt, den gesamten Reinigungsprozess zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Ein System mit beweglichen Körben ist unerlässlich, da es die beiden zeitaufwändigsten Nicht-Verarbeitungsschritte direkt minimiert: Beladung und Reinigung.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und Sicherheit liegt: Die Eindämmung von Rückständen in einem Korb vereinfacht die Handhabung, reduziert die Exposition der Bediener gegenüber dem heißen Ofeninneren und schafft eine sauberere, kontrolliertere Arbeitsumgebung.

Letztendlich ermöglicht Ihnen diese einfache Werkzeuginnovation, den Ofen als reine Verarbeitungseinheit zu behandeln und nicht als Station für manuelle Materialhandhabung.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Auswirkung auf den Prozess |

|---|---|---|

| Vorverdichtete Beladung | Maximiert die Kapazität für Späne mit geringer Dichte pro Charge | Erhöht den Ofendurchsatz und die Produktivität |

| Eingeschlossene Sublimation | Isoliert Verunreinigungen innerhalb des Korbes | Schützt das Ofeninnere vor Kontamination |

| Schnelle Rückstandsentsorgung | Ermöglicht das Herausheben der gesamten Charge nach dem Zyklus | Reduziert die Reinigungs-Ausfallzeiten drastisch und verbessert die Sicherheit |

| Auslagerung des Arbeitsablaufs | Verlagert Beladung/Reinigung außerhalb des Ofens | Verwandelt den Ofen in eine dedizierte Verarbeitungseinheit |

Bereit, Ihren Magnesiumreinigungsprozess zu optimieren?

Haben Sie mit geringem Durchsatz und schwieriger Rückstandsreinigung in Ihren Vakuumsublimationsbetrieben zu kämpfen? Der strategische Einsatz von beweglichen Materialkörben kann Ihre Effizienz und Sicherheit revolutionieren.

Gestützt auf fachkundige F&E und Fertigung bietet KINTEK Hochtemperatur-Vakuumöfen und kundenspezifische Korb-Lösungen, die für einzigartige Materialverarbeitungsbedürfnisse wie Ihre entwickelt wurden. Unsere Systeme sind darauf ausgelegt, Ihre Produktivität zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein maßgeschneidertes Ofen- und Korbsystem Ihre spezifischen betrieblichen Herausforderungen lösen und Ihre Produktionseffizienz steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung