Der primäre technische Vorteil der Verwendung eines Vakuumtrockenschranks für Elektrokatalysatorpulver ist die Möglichkeit, eine schnelle Lösungsmittelverdampfung bei deutlich reduzierten Temperaturen zu erreichen. Durch die Nutzung von Unterdruck ermöglicht diese Methode die Verarbeitung wärmeempfindlicher Materialien wie Pt/HCCP bei etwa 60 °C und gewährleistet eine effektive Trocknung ohne thermische Belastung, die die Katalysatorleistung beeinträchtigt.

Kernbotschaft Vakuumtrocknung dient nicht nur der Feuchtigkeitsentfernung, sondern ist eine Konservierungstechnik für Nanostrukturen. Durch die Senkung des Siedepunkts von Lösungsmitteln verhindert diese Methode die Agglomeration aktiver Nanopartikel und schützt das Material vor Oxidation, wodurch die für Spitzenkatalyseeffizienz erforderliche hohe elektrochemische Oberfläche direkt erhalten bleibt.

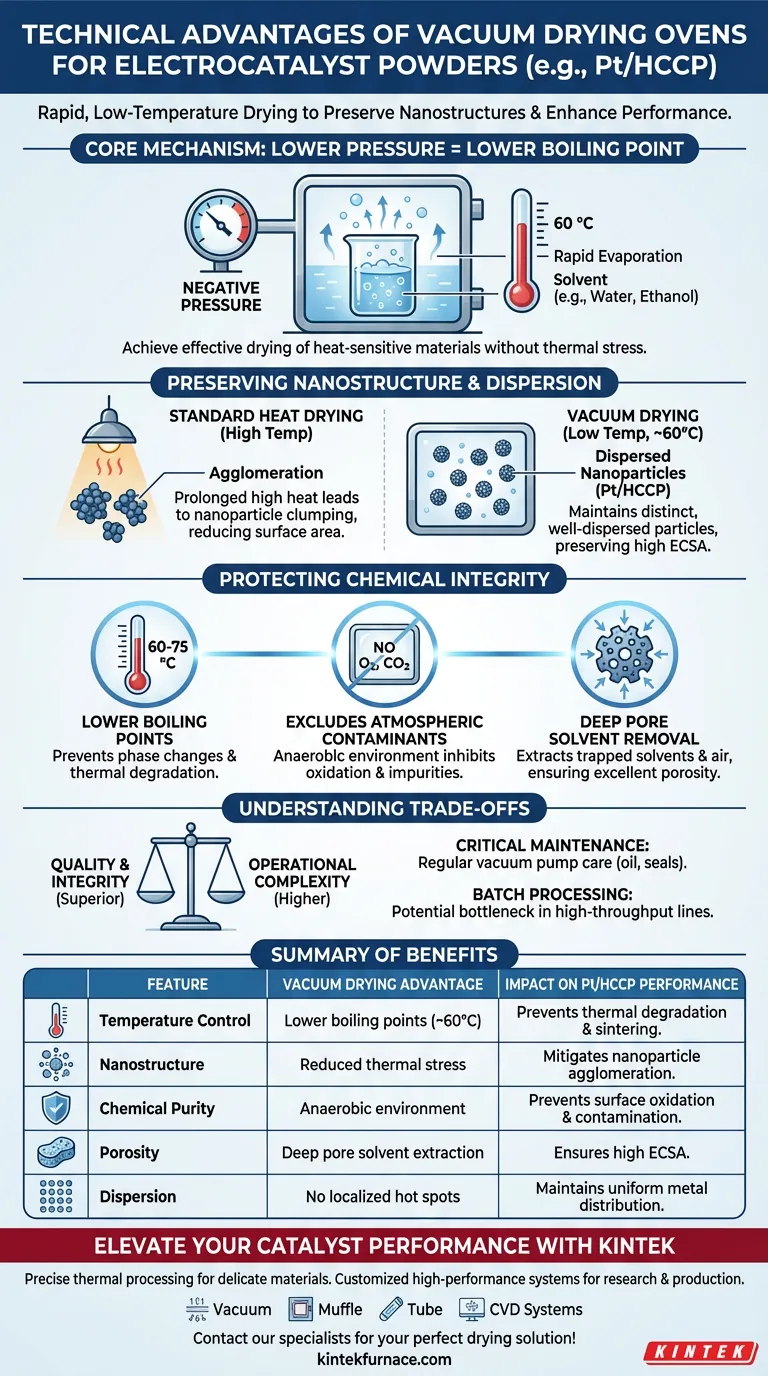

Erhaltung von Nanostruktur und Dispersion

Minderung der Agglomeration von Nanopartikeln

Bei Verbundkatalysatoren wie Pt/HCCP ist die physikalische Anordnung von Platin-Nanopartikeln entscheidend. Die Standard-Wärmetrocknung führt oft zum Verklumpen (Agglomeration) dieser Partikel aufgrund der längeren Einwirkung hoher Hitze.

Die Vakuumtrocknung verhindert dies, indem sie bei niedrigeren Temperaturen arbeitet. Dies stellt sicher, dass die Nanopartikel getrennt und gut dispergiert bleiben, wodurch die spezifische Oberfläche des Materials erhalten bleibt.

Verhinderung der Migration aktiver Komponenten

Hohe Temperaturen können dazu führen, dass aktive Metallkomponenten über die Trägerstruktur wandern, was zu einer ungleichmäßigen Verteilung führt. Lokale Überhitzung ist eine häufige Ursache in Standardöfen.

Die Vakuumumgebung eliminiert diese Hotspots. Sie stellt sicher, dass die Katalysatorfeststoffe schnell und gleichmäßig dehydrieren, wodurch die Metallverteilung für nachfolgende Verarbeitungsschritte fixiert wird.

Schutz der chemischen Integrität

Senkung der Siedepunkte von Lösungsmitteln

Der grundlegende Mechanismus ist die Beziehung zwischen Druck und Siedepunkten. Unter Unterdruck sieden Lösungsmittel wie Wasser und Ethanol bei Temperaturen weit unter ihren Standardgrenzwerten (z. B. Verdampfung bei 60–75 °C).

Dies ermöglicht die vollständige Entfernung von Feuchtigkeit, ohne das Pulver Temperaturen auszusetzen, die Phasenübergänge oder thermische Zersetzung auslösen könnten.

Ausschluss atmosphärischer Verunreinigungen

Die Verarbeitung im Vakuum schließt atmosphärische Einflüsse von vornherein aus. In einem Standardofen kann die Luftfeuchtigkeit oder Verunreinigungen einführen, die mit der Katalysatoroberfläche reagieren.

Die Vakuumtrocknung schafft eine versiegelte Umgebung, die Oxidation verhindert und die Bildung unerwünschter Nebenprodukte wie Karbonate hemmt. Dies ist entscheidend für die Aufrechterhaltung der chemischen Reinheit der aktiven Zentren.

Tiefenporöse Lösungsmittelentfernung

Katalysatorpulver bestehen oft aus komplexen Agglomeraten mit tiefen inneren Poren. Oberflächengetrocknet ist für diese Materialien nicht ausreichend.

Der Unterdruck extrahiert effektiv Spuren von Lösungsmitteln und Luftblasen, die tief in den Pulveragglomeraten eingeschlossen sind. Dies stellt sicher, dass das Material eine ausgezeichnete Porosität behält, was für nachfolgende Formgebungs- oder Mahlprozesse entscheidend ist.

Verständnis der Kompromisse

Während die Vakuumtrocknung qualitativ überlegen ist, bringt sie im Vergleich zur Standard-Konvektionstrocknung operative Komplexitäten mit sich.

Wartung der Ausrüstung ist entscheidend: Vakuumpumpen erfordern regelmäßige Wartung (Ölwechsel, Dichtungsprüfungen), um den erforderlichen Unterdruck aufrechtzuerhalten. Ein Kompromiss bei der Vakuumdichtung macht die Vorteile der niedrigen Temperatur zunichte.

Einschränkungen bei der Chargenverarbeitung: Vakuumöfen sind typischerweise Geräte für die Chargenverarbeitung. Im Gegensatz zu Durchlaufbandtrocknern können sie in Produktionslinien mit hohem Durchsatz einen Engpass darstellen und erfordern eine sorgfältige Planung, um Qualität und Produktionsgeschwindigkeit auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer Elektrokatalysatorverarbeitung zu maximieren, stimmen Sie Ihre Trocknungsparameter auf Ihre spezifischen Materialbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der aktiven Oberfläche liegt: Priorisieren Sie die Vakuumtrocknung, um das Sintern oder Agglomerieren von Nanopartikeln wie Platin zu verhindern und die höchstmögliche ECSA zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit liegt: Verlassen Sie sich auf die Vakuumumgebung, um Sauerstoff und Kohlendioxid auszuschließen und Oberflächenoxidation und Nebenreaktionen während der Trocknungsphase zu verhindern.

Die Vakuumtrocknung ist die definitive Wahl, wenn die Integrität der Nanostruktur die Produktionsgeschwindigkeit überwiegt.

Zusammenfassungstabelle:

| Merkmal | Vorteil der Vakuumtrocknung | Auswirkung auf die Pt/HCCP-Leistung |

|---|---|---|

| Temperaturkontrolle | Niedrigere Siedepunkte (ca. 60 °C) | Verhindert thermische Zersetzung und Sintern |

| Nanostruktur | Reduzierte thermische Belastung | Mildert Agglomeration/Verklumpung von Nanopartikeln |

| Chemische Reinheit | Anaerobe Umgebung | Verhindert Oberflächenoxidation und Kontamination |

| Porosität | Tiefenporige Lösungsmittelentnahme | Gewährleistet hohe elektrochemische Oberfläche (ECSA) |

| Dispersion | Keine lokalen Hotspots | Erhält gleichmäßige Metallverteilung auf dem Träger |

Verbessern Sie Ihre Katalysatorleistung mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen einem hocheffizienten Katalysator und einer fehlgeschlagenen Charge. Bei KINTEK sind wir auf fortschrittliche Laborlösungen spezialisiert, die für die empfindlichsten Materialien entwickelt wurden. Mit fachmännischer F&E und Fertigung bieten wir leistungsstarke Vakuum-, Muffel-, Rohr- und CVD-Systeme – alle vollständig anpassbar, um die spezifischen Anforderungen Ihrer Elektrokatalysatorforschung und -produktion zu erfüllen.

Kompromittieren Sie Ihre Nanostrukturen nicht. Gewährleisten Sie maximale aktive Oberfläche und chemische Reinheit für Ihre Pt/HCCP-Pulver mit der branchenführenden Technologie von KINTEK.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Trocknungslösung zu finden!

Visuelle Anleitung

Referenzen

- Phosphorus‐Doped Highly Crystalline Carbon for High Platinum Stability and Robust Support in Proton‐Exchange Membrane Fuel Cells. DOI: 10.1002/smtd.202500481

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Wie gewährleistet das Vakuumaufnitrieren eine stabile Aufhärtungsqualität? Präzise, wiederholbare Wärmebehandlung erreichen

- Wie werden Vakuumöfen in der Metallwärmebehandlung eingesetzt? Metallqualität verbessern mit präziser Wärmebehandlung

- Was ist die Hauptfunktion von industriellen Vakuum-Plasma-Nitrieranlagen? Verbesserung der Leistung und Haltbarkeit von Werkzeugstahl

- Warum sind Vakuumtrockenschränke und Argon-Schutzgas für MXen-Monolithen notwendig? Sicherstellung von Dichte und chemischer Integrität

- Was unterscheidet Vakuumöfen von anderen Wärmebehandlungsöfen? Erzielen Sie Reinheit und Präzision in Ihrem Labor

- Was sind die Kühlmethoden für Vakuum-Sinteröfen? Optimieren Sie Ihre Materialeigenschaften

- Können Sie Vakuumlöten? Erzielen Sie unübertroffene Sauberkeit und Festigkeit der Verbindungen

- Wie erfüllt ein Vakuumtrockenschrank für Laboranwendungen die Anforderungen poröser Knochengerüste? Sicherstellung der Integrität von Biomaterialien