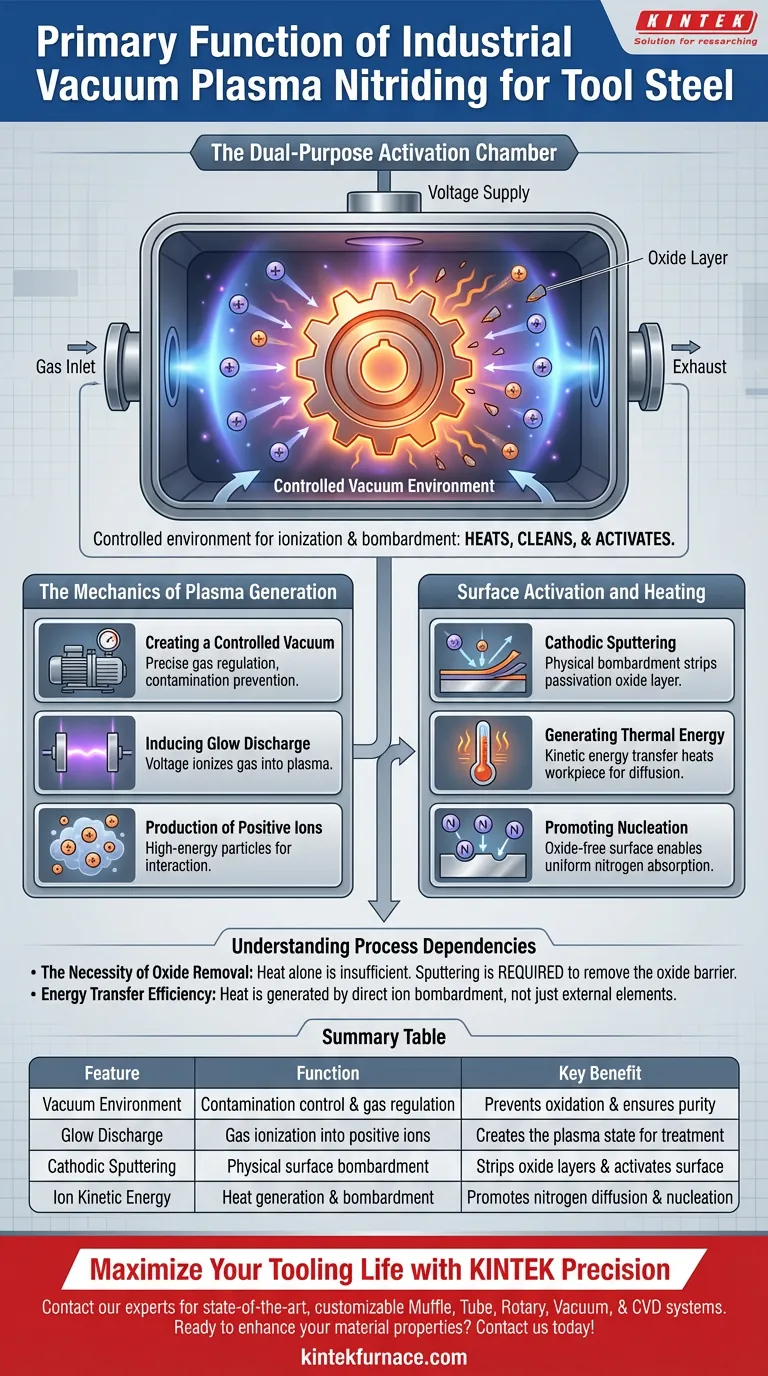

Die Hauptfunktion von industriellen Vakuum-Plasma-Nitrieranlagen besteht darin, eine kontrollierte Umgebung zu schaffen, die die Ionisierung von Gas und den anschließenden Beschuss des Werkstücks erleichtert. Durch Anlegen einer Spannung zur Erzeugung einer Glimmentladung erzeugt die Anlage hochenergetische positive Ionen, die physikalisch auf den Werkzeugstahl einwirken, ihn gleichzeitig erwärmen und seine Oberfläche reinigen, um ihn für die Stickstoffaufnahme vorzubereiten.

Die Anlage fungiert als Aktivierungskammer mit Doppelfunktion: Sie nutzt die Kathodenzerstäubung, um hartnäckige Oxidschichten abzutragen, und erzeugt gleichzeitig die notwendige thermische Energie, damit Stickstoff tief in den Stahl diffundieren kann.

Die Mechanik der Plasmaerzeugung

Schaffung einer kontrollierten Vakuumumgebung

Die Anlage erzeugt zunächst eine kontrollierte Vakuumumgebung. Dies ist die grundlegende Voraussetzung für den Prozess, die sicherstellt, dass die Gaszusammensetzung präzise geregelt werden kann und Kontaminationen durch atmosphärische Gase verhindert werden.

Erzeugung einer Glimmentladung

Sobald das Vakuum hergestellt ist, legt die Anlage Spannung an das System an. Dieses elektrische Potenzial induziert eine Glimmentladung, ein Phänomen, bei dem das Gas in der Kammer ionisiert wird.

Erzeugung positiver Ionen

Der Ionisierungsprozess wandelt das Gas in positive Ionen um. Dies sind elektrisch geladene, hochenergetische Teilchen, die für die physikalische Wechselwirkung mit der Oberfläche des Werkzeugstahls entscheidend sind.

Oberflächenaktivierung und -erwärmung

Kathodenzerstäubung

Die positiven Ionen werden beschleunigt und treffen mit erheblicher Kraft auf das Werkstück und bombardieren dessen Oberfläche. Dieser Beschuss erzeugt einen "Zerstäubungseffekt", der die passivierende Oxidschicht effektiv entfernt.

Entfernung von Diffusionsbarrieren

Werkzeugstahl hat oft eine Oxidschicht, die eine chemische Behandlung behindert. Durch das physikalische Abtragen dieser Schicht mittels Zerstäubung legt die Anlage das darunter liegende frische Metall frei und macht es chemisch aktiv.

Erzeugung von Wärmeenergie

Der Aufprall dieser hochenergetischen Teilchen reinigt nicht nur, sondern überträgt kinetische Energie in Wärme. Dies erzeugt die thermische Energie, die für die Diffusion von Stickstoff in die Stahlmatrix erforderlich ist.

Förderung der Keimbildung

Die Kombination aus einer sauberen, oxidfreien Oberfläche und ausreichender thermischer Energie fördert die Adsorption und Keimbildung von Stickstoffatomen. Dies gewährleistet, dass die Nitrierschicht gleichmäßig gebildet wird und fest auf dem Substrat haftet.

Verständnis der Prozessabhängigkeiten

Die Notwendigkeit der Oxidentfernung

Ein weit verbreiteter Irrtum ist, dass Hitze allein für das Nitrieren ausreicht. Ohne die Kathodenzerstäubung, die von dieser Anlage bereitgestellt wird, würde die passive Oberflächenschicht von Werkzeugstahl als Barriere wirken und die Stickstoffpenetration unabhängig von der Temperatur verhindern.

Effizienz der Energieübertragung

Der Prozess beruht auf dem direkten Beschuss der Oberfläche zur Wärmeerzeugung. Das bedeutet, dass die Effizienz der Erzeugung von Wärmeenergie direkt von der Intensität und Kontrolle des Ionenbeschusses abhängt und nicht allein von externen Heizelementen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit der Vakuum-Plasma-Nitrierung zu maximieren, sollten Sie berücksichtigen, wie die Funktionen der Anlage mit Ihren spezifischen metallurgischen Anforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit liegt: Stellen Sie sicher, dass die Anlage so kalibriert ist, dass sie ausreichend Zerstäubungsenergie liefert, um die passive Oxidschicht vollständig zu entfernen, bevor die Diffusion beginnt.

- Wenn Ihr Hauptaugenmerk auf Diffusionseffizienz liegt: Überwachen Sie die Spannung und die Stabilität der Glimmentladung, um die konsistente Wärmeenergie aufrechtzuerhalten, die für eine tiefe Stickstoffpenetration erforderlich ist.

Der ultimative Wert dieser Anlage liegt in ihrer Fähigkeit, die Oberfläche des Werkzeugstahls durch präzisen Ionenbeschuss in einen hochaktiven Stickstoffempfänger zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Plasma-Nitrierung | Hauptvorteil für Werkzeugstahl |

|---|---|---|

| Vakuumumgebung | Kontaminationskontrolle & Gasregelung | Verhindert Oxidation & gewährleistet Reinheit |

| Glimmentladung | Gasionisation zu positiven Ionen | Erzeugt den Plasmazustand für die Behandlung |

| Kathodenzerstäubung | Physikalischer Oberflächenbeschuss | Entfernt Oxidschichten & aktiviert Oberfläche |

| Kinetische Energie der Ionen | Wärmeerzeugung & Beschuss | Fördert Stickstoffdiffusion & Keimbildung |

Maximieren Sie die Lebensdauer Ihrer Werkzeuge mit KINTEK Precision

Lassen Sie nicht zu, dass passive Oxidschichten Ihre Wärmebehandlung beeinträchtigen. Bei KINTEK bieten wir hochmoderne industrielle Vakuumlösungen, die darauf ausgelegt sind, überlegene Oberflächenaktivierung und gleichmäßige Stickstoffdiffusion zu erzielen. Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen – vollständig anpassbar, um den strengen Anforderungen Ihrer metallurgischen Prozesse gerecht zu werden.

Bereit, Ihre Materialeigenschaften zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Hochtemperatur-Ofen für Ihre individuellen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie werden Vakuumöfen in der Halbleiterfertigung eingesetzt? Unerlässlich für Reinheit und Präzision bei der Chipherstellung

- Was sind die Hauptanwendungen von Vakuumöfen? Erreichen Sie überlegene Materialqualität und Leistung

- Welche Arten von Heizelementen werden in Vakuum-Sinteröfen verwendet? Wählen Sie das Richtige für den Erfolg bei hohen Temperaturen

- Welche Branchen verwenden üblicherweise Hochvakuumöfen? Schöpfen Sie Reinheit und Festigkeit für kritische Anwendungen aus

- Warum sind Vakuumschmelzöfen für die Luft- und Raumfahrt besonders wichtig? Gewährleistung der Materialreinheit für extreme Zuverlässigkeit

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von Graphenkathoden? Erzielung von Hochleistungs-Batteriekomponenten

- Warum muss ein Vakuumsystem beim Sintern von Al2O3-TiC ein Hochvakuum aufrechterhalten? Gewährleistung der Materialintegrität und -dichte

- Wie wird ein Vakuumglührohrofen in der Materialwissenschaft und Metallurgie eingesetzt? Steigerung der Materialreinheit und -leistung