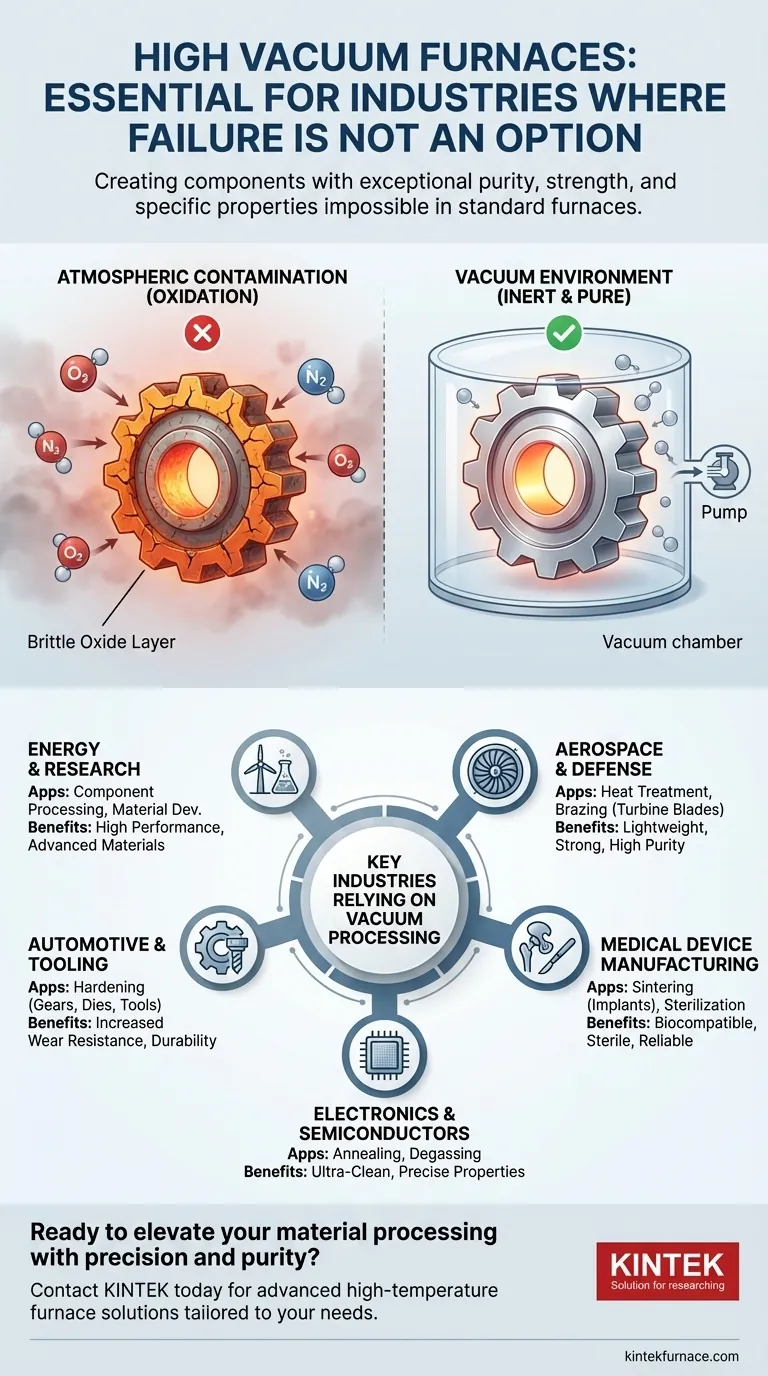

Im Kern sind Hochvakuumöfen unverzichtbare Werkzeuge für Industrien, in denen Materialversagen keine Option ist. Die prominentesten Anwender finden sich in der Luft- und Raumfahrt, der Medizintechnik und der fortschrittlichen Elektronik, mit bedeutenden Anwendungen auch in der Automobil-, Energie- und Hochleistungs-Werkzeugindustrie. Diese Branchen verlassen sich auf die Vakuumverarbeitung, um Komponenten mit außergewöhnlicher Reinheit, Festigkeit und spezifischen mikrostrukturellen Eigenschaften herzustellen, die in einem Standard-Atmosphärenofen unmöglich zu erreichen wären.

Der grundlegende Grund, warum diese Industrien Hochvakuumöfen verwenden, ist die Kontrolle der Materialumgebung bei extremen Temperaturen. Durch das Entfernen atmosphärischer Gase wie Sauerstoff verhindert der Ofen Kontamination und Oxidation und ermöglicht die Herstellung stärkerer, reinerer und zuverlässigerer Hochleistungskomponenten.

Das Kernproblem: Warum ein Vakuum unerlässlich ist

Hochtemperaturprozesse sind transformativ, machen Materialien aber auch hochreaktiv. Ein Vakuumofen ist darauf ausgelegt, ein kritisches Problem zu lösen: Kontamination.

Eliminierung atmosphärischer Verunreinigungen

Wenn Metalle auf hohe Temperaturen erhitzt werden, reagieren sie leicht mit Gasen in der Luft, insbesondere mit Sauerstoff und Stickstoff. Diese Reaktion, bekannt als Oxidation, bildet eine spröde Oxidschicht auf der Oberfläche, die die Festigkeit, Lebensdauer und chemische Reinheit des Materials beeinträchtigt.

Ein Hochvakuumofen pumpt diese reaktiven Gase ab und schafft eine inerte Umgebung. Dies stellt sicher, dass das Material nur der Wärme ausgesetzt ist, was eine präzise Kontrolle über die Eigenschaften des Endprodukts ohne unerwünschte chemische Reaktionen ermöglicht.

Erzielen unübertroffener Reinheit und Leistung

Für kritische Anwendungen wie eine Turbinenschaufel eines Düsentriebwerks oder ein chirurgisches Implantat ist die Materialintegrität von größter Bedeutung. Die Vakuumumgebung bewahrt die präzise chemische Zusammensetzung fortschrittlicher Legierungen.

Diese Reinheit verhindert interne Defekte und stellt sicher, dass das Material seine maximale theoretische Festigkeit, Haltbarkeit und Leistungsmerkmale erreicht. Prozesse wie das Entgasen, die nur im Vakuum möglich sind, entfernen aktiv eingeschlossene Gase aus dem Material selbst.

Wichtige industrielle Anwendungen

Der Bedarf an reinen, starken und zuverlässigen Materialien treibt die Einführung von Vakuumöfen in mehreren risikoreichen Branchen voran.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor benötigt Materialien, die extremen Belastungen, Vibrationen und Temperaturen standhalten können. Vakuumöfen werden für die Wärmebehandlung kritischer Triebwerkskomponenten und das Hartlöten komplexer Baugruppen wie Turbinenschaufeln eingesetzt. Das Ergebnis sind Teile, die sowohl leicht als auch unglaublich stark sind.

Medizinprodukteherstellung

Wenn ein Gerät in den menschlichen Körper implantiert wird, sind Biokompatibilität und Reinheit nicht verhandelbar. Vakuumöfen werden verwendet, um Titanpulver zu Hüftimplantaten zu sintern und chirurgische Instrumente herzustellen, die steril und frei von Verunreinigungen sind, die eine unerwünschte Reaktion hervorrufen könnten.

Elektronik und Halbleiter

Die Herstellung von Halbleitern erfordert eine ultrareine Umgebung. Selbst mikroskopische Verunreinigungen können einen Siliziumwafer ruinieren. Hochvakuumöfen werden für Prozesse wie das Glühen und Entgasen verwendet, um sicherzustellen, dass die elektrischen Eigenschaften der Halbleitermaterialien perfekt sind.

Automobil und Werkzeugbau

Im Hochleistungs-Automobilbereich und im industriellen Werkzeugbau ist Langlebigkeit entscheidend. Vakuumöfen werden zum Härten von Zahnrädern, Gesenken und Schneidwerkzeugen eingesetzt, wodurch deren Verschleißfestigkeit und Lebensdauer erheblich erhöht werden. Dieser Prozess erzeugt Teile, die immensem Druck und Reibung standhalten können.

Energie und Forschung

Der Energiesektor verwendet vakuumverarbeitete Komponenten in Stromerzeugungsturbinen und anderen hochbelasteten Geräten. Darüber hinaus verlassen sich Forschungs- und Entwicklungslabore auf Vakuumöfen, um die nächste Generation fortschrittlicher Materialien für alle oben genannten Industrien zu experimentieren und zu entwickeln.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist die Vakuum-Wärmebehandlung keine Universallösung. Es handelt sich um ein spezialisiertes Verfahren, das für spezifische technische Anforderungen ausgewählt wird.

Höhere Kosten und Komplexität

Vakuumöfen sind deutlich teurer in Bau und Betrieb als Standard-Atmosphärenöfen. Sie erfordern komplexe Pumpsysteme, ausgeklügelte Steuerungen und längere Zykluszeiten, um die Kammer auf das erforderliche Vakuumniveau abzupumpen.

Langsamerer Durchsatz

Die Notwendigkeit, vor dem Heizzyklus ein Vakuum zu erzeugen und oft auch danach eine kontrollierte Abkühlung zu ermöglichen, bedeutet, dass die gesamte Prozesszeit länger ist. Für einfache Teile, bei denen Oberflächenoxidation kein kritisches Problem darstellt, kann ein schnellerer, kostengünstigerer atmosphärischer Prozess ausreichend sein.

Wartung und Fachwissen

Der Betrieb eines Vakuumofens erfordert ein höheres Maß an technischem Fachwissen. Die Wartung der Vakuumpumpen, Dichtungen und der Kammerintegrität ist eine ständige und kritische Aufgabe. Ein kleines Leck kann eine ganze Charge teurer Komponenten gefährden.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Wahl der thermischen Verarbeitung sollte sich an den Endanforderungen Ihrer Komponente orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, hochbelasteter Komponenten liegt: Vakuumlöten bietet saubere, starke und flussmittelfreie Verbindungen, die für Luft- und Raumfahrt- sowie medizinische Anwendungen unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte und Verschleißfestigkeit von Stahlteilen liegt: Die Vakuumwärmebehandlung ist der Standard für die Herstellung von Hochleistungswerkzeugen, Gesenken und Zahnrädern mit überragender Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester Teile aus Pulvermaterialien liegt: Das Vakuumsintern ist entscheidend für die Herstellung reiner, hochdichter medizinischer Implantate und fortschrittlicher Keramikkomponenten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen absoluter Materialreinheit liegt: Eine Vakuumumgebung ist der einzige Weg, um Prozesse wie das Entgasen durchzuführen und kontaminationsfreie Komponenten für die Elektronik herzustellen.

Letztendlich ist die Investition in die Vakuumofentechnologie eine Entscheidung, die Materialintegrität über alles andere stellt.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt und Verteidigung | Wärmebehandlung, Hartlöten von Turbinenschaufeln | Außergewöhnliche Festigkeit, geringes Gewicht, hohe Reinheit |

| Medizinprodukteherstellung | Sintern von Implantaten, Instrumentensterilisation | Biokompatibilität, keine Kontamination, Zuverlässigkeit |

| Elektronik und Halbleiter | Glühen, Entgasen von Wafern | Ultrareine Umgebung, präzise elektrische Eigenschaften |

| Automobil und Werkzeugbau | Härten von Zahnrädern und Werkzeugen | Erhöhte Verschleißfestigkeit, Haltbarkeit |

| Energie und Forschung | Komponentenverarbeitung, Materialentwicklung | Hohe Leistung, Innovation bei fortschrittlichen Materialien |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Medizin und Elektronik zugeschnitten sind. Unser Produktsortiment – einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen – wird durch starke Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Lassen Sie nicht zu, dass Kontaminationen Ihre Komponenten beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen die Integrität und Leistung Ihrer Produkte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität