Im Kern werden Vakuumöfen für hochentwickelte thermische Prozesse wie Wärmebehandlung, Löten und Sintern eingesetzt. Sie sind unerlässlich für jede Anwendung, bei der hohe Temperaturen erforderlich sind, aber atmosphärische Kontamination, insbesondere Oxidation, strikt vermieden werden muss, um überlegene Materialeigenschaften zu erzielen.

Der wahre Wert eines Vakuumofens liegt nicht nur in der Wärme, die er liefert, sondern in der makellosen Umgebung, die er schafft. Durch das Entfernen von Luft und anderen Gasen werden unerwünschte chemische Reaktionen verhindert, was die Herstellung von Materialien mit außergewöhnlicher Reinheit, Festigkeit und spezifischen Leistungseigenschaften ermöglicht, die in einem konventionellen Ofen unerreichbar sind.

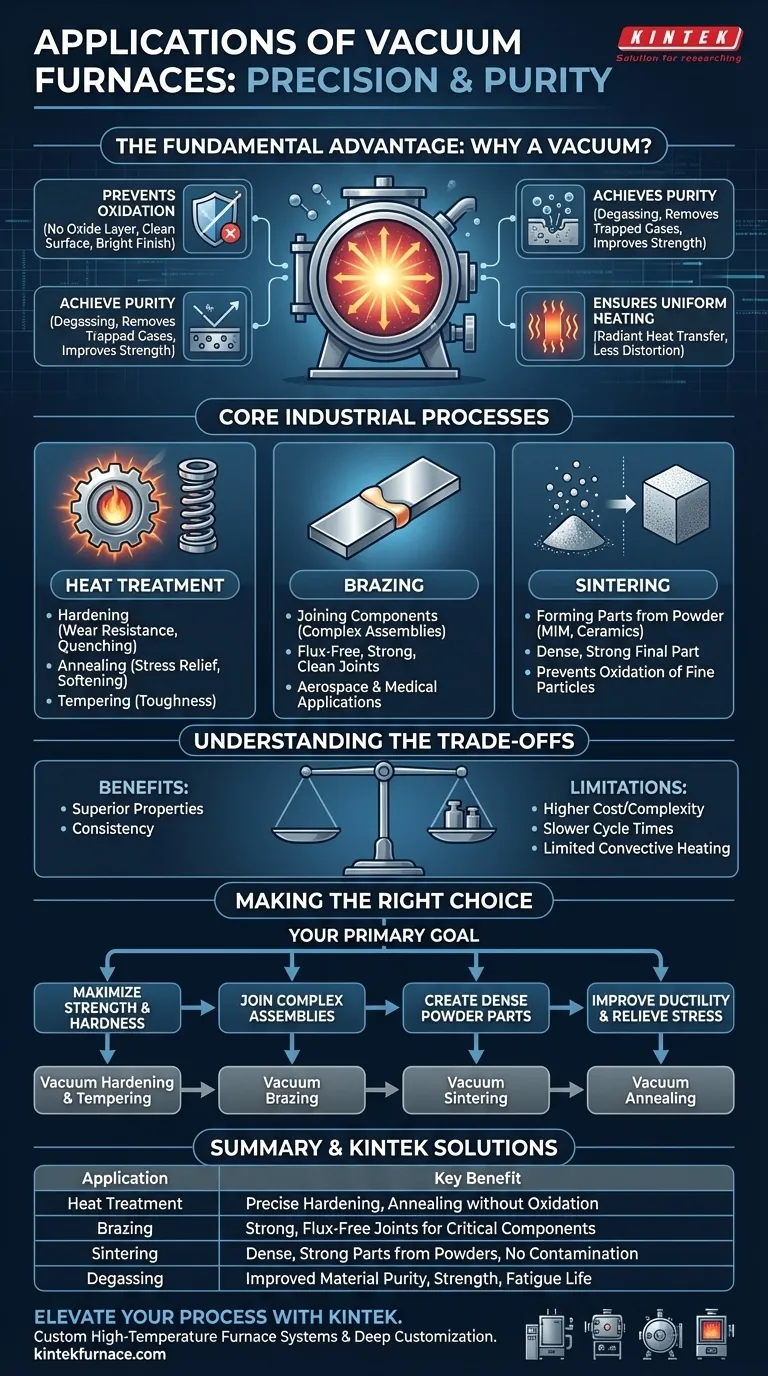

Der grundlegende Vorteil: Warum ein Vakuum?

Die Entscheidung für die Verwendung eines Vakuumofens wird durch die Notwendigkeit einer absoluten Kontrolle über die Chemie und Mikrostruktur eines Materials während des Erhitzens getroffen. Das Entfernen der Atmosphäre löst mehrere kritische Fertigungsprobleme.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle mit Sauerstoff in der Luft und bilden eine spröde, unerwünschte Oxidschicht auf der Oberfläche. Dies ist derselbe Prozess wie Rost, aber er geschieht bei Verarbeitungstemperaturen fast augenblicklich.

Eine Vakuumumgebung eliminiert diesen Sauerstoff und stellt sicher, dass die Materialoberfläche hell, sauber und frei von Verunreinigungen bleibt. Dies ist für Hochleistungskomponenten unerlässlich.

Erreichen von Materialreinheit durch Entgasung

Viele Materialien enthalten eingeschlossene Gase wie Wasserstoff und Sauerstoff, die ihre strukturelle Integrität beeinträchtigen können.

Das Erhitzen eines Materials unter Vakuum führt dazu, dass diese eingeschlossenen Gase aus dem Material gezogen werden, ein Prozess, der als Entgasung bekannt ist. Dies verbessert die Dichte, Festigkeit und Dauerfestigkeit des Materials erheblich.

Gewährleistung einer gleichmäßigen Erwärmung und Abkühlung

In einem konventionellen Ofen wird die Wärme durch Konvektionsströme in der Luft ungleichmäßig übertragen. Ein Vakuum eliminiert dies und ermöglicht die Wärmeübertragung hauptsächlich durch Strahlung.

Dies führt zu einer außergewöhnlich gleichmäßigen Erwärmung, wodurch das Risiko von thermischen Spannungen, Verformungen oder Verbiegungen bei komplexen Teilen verringert wird.

Grundlegende Industrieprozesse erklärt

Die kontrollierte Umgebung eines Vakuumofens ermöglicht mehrere kritische Fertigungsprozesse, die für die moderne Industrie grundlegend sind.

Wärmebehandlung: Härten, Glühen und Anlassen

Die Wärmebehandlung verändert die physikalischen und mechanischen Eigenschaften eines Materials. Vakuumöfen bieten eine unübertroffene Präzision für diese Aufgaben.

Vakuumhärten (Abschrecken) erzeugt eine außergewöhnliche Oberflächenhärte und Verschleißfestigkeit in Stählen und Legierungen. Vakuumglühen erweicht Metalle, baut innere Spannungen ab und verbessert die Duktilität ohne Oberflächenoxidation.

Löten: Fügen von Komponenten

Vakuumlöten ist eine überlegene Methode zum Fügen von Komponenten. Ein Füllmetall mit einem niedrigeren Schmelzpunkt wird verwendet, um zwei Grundmaterialien im Vakuum miteinander zu verbinden.

Da kein Sauerstoff vorhanden ist, erfordert der Prozess kein korrosives Flussmittel, was zu einer extrem starken, sauberen und porenfreien Verbindung führt. Dies ist entscheidend für Luft- und Raumfahrtkomponenten sowie medizinische Implantate.

Sintern: Herstellung fester Teile aus Pulver

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse aus Pulver durch Anwendung von Wärme unterhalb des Schmelzpunktes.

Vakuumsintern ist entscheidend für die Verarbeitung von Materialien wie Wolframcarbid, Keramiken und Teilen, die durch Metallspritzguss (MIM) hergestellt werden. Das Vakuum verhindert die Oxidation der feinen Pulverpartikel und stellt sicher, dass sie sich zu einem dichten, starken Endteil verbinden.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangskosten und Komplexität

Vakuumöfen stellen mit ihren erforderlichen Pumpen, Kammern und Steuerungssystemen eine deutlich höhere Kapitalinvestition dar als herkömmliche atmosphärische Öfen. Sie erfordern auch spezialisierteres Wissen für Betrieb und Wartung.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums braucht Zeit. Die "Pump-Down"-Phase vor Beginn des Erhitzens verlängert die gesamte Prozesszykluszeit, was die Vakuumverarbeitung für einige Anwendungen langsamer machen kann als atmosphärische Alternativen.

Begrenzte konvektive Erwärmung

Während die Strahlungsheizung gleichmäßig ist, kann der Mangel an Konvektion ein Nachteil sein, wenn eine sehr schnelle Erwärmung einer großen, dichten Charge das Hauptziel ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig vom gewünschten Ergebnis für Ihr Material oder Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Materialfestigkeit und -härte liegt: Vakuumhärten und -anlassen liefern saubere, vorhersagbare Ergebnisse ohne das Risiko einer Oberflächenentkohlung.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer, hochreiner Baugruppen liegt: Vakuumlöten ist die definitive Wahl für die Schaffung starker, flussmittelfreier Verbindungen in kritischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, fester Teile aus Pulvern liegt: Vakuumsintern ist unerlässlich, um Oxidation zu verhindern und die erforderliche Enddichte und Festigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Duktilität eines Materials und dem Abbau von Spannungen liegt: Vakuumglühen bietet im Vergleich zu atmosphärischen Prozessen eine überlegene Oberflächenqualität und eine vorhersagbare Erweichung.

Letztendlich ist die Wahl eines Vakuumofens eine Verpflichtung, die höchstmögliche Materialqualität und Leistung zu erzielen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Wärmebehandlung | Präzises Härten, Glühen und Anlassen ohne Oxidation |

| Löten | Starke, flussmittelfreie Verbindungen für kritische Komponenten |

| Sintern | Dichte, starke Teile aus Pulver ohne Verunreinigung |

| Entgasung | Verbesserte Materialreinheit, Festigkeit und Dauerfestigkeit |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen Vakuumofenlösungen zu verbessern? Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK verschiedenen Laboratorien maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere starke Tiefenanpassungsfähigkeit gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Reinheit, Festigkeit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist das Erreichen eines bestimmten Drucks innerhalb einer definierten Zeit bei Prozessen in Vakuumöfen wichtig? Effizienz und Qualität steigern

- Was sind die technischen Vorteile des Niederdruck-Vakuumsinterns? Maximierung der Reinheit und Dichte von MIM-Stahlteilen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für PB2T-TEG-TiO2-X? Schützen Sie empfindliche Polymere & Verhindern Sie Oxidation

- Welche Arten von Heizelementen werden in Laborvakuumsystemen verwendet und wie funktionieren sie? Optimieren Sie Ihre Hochtemperaturprozesse

- Was ist der Hauptzweck der Verwendung eines Vakuumofens für die Vorbehandlung von PLA und EG? Verhinderung von hydrolytischer Zersetzung

- Können Hochvakuum-Schmelzöfen angepasst werden? Maßgeschneiderte Präzisionslösungen für Ihr Labor

- Was sind die Hauptanwendungen von Vakuumöfen? Erreichen Sie hochreine Wärmebehandlung für Luft- und Raumfahrt sowie Medizin

- Wie erhöht man den Vakuumdruck? Meistern Sie das Gleichgewicht zwischen Gaslast und Pumpgeschwindigkeit