Im Herzen jedes modernen Mikrochips liegen eine Reihe von Prozessen, die in einer Umgebung extremer Reinheit durchgeführt werden. Vakuumöfen sind in der Halbleiterfertigung für die präzise Wärmebehandlung, Dünnschichtabscheidung und Materialmodifikation unverzichtbar. Sie schaffen eine kontrollierte, kontaminationsfreie Atmosphäre, die für die Herstellung zuverlässiger und leistungsstarker elektronischer Komponenten auf Siliziumwafern unerlässlich ist.

Die größte Herausforderung in der Halbleiterfertigung besteht darin, Materialien auf nahezu atomarer Ebene zu manipulieren, ohne Defekte einzuführen. Vakuumöfen lösen dies, indem sie atmosphärische Gase und Partikel entfernen und so die makellose Umgebung schaffen, die für Prozesse wie Glühen, Abscheidung und Dotierung erforderlich ist.

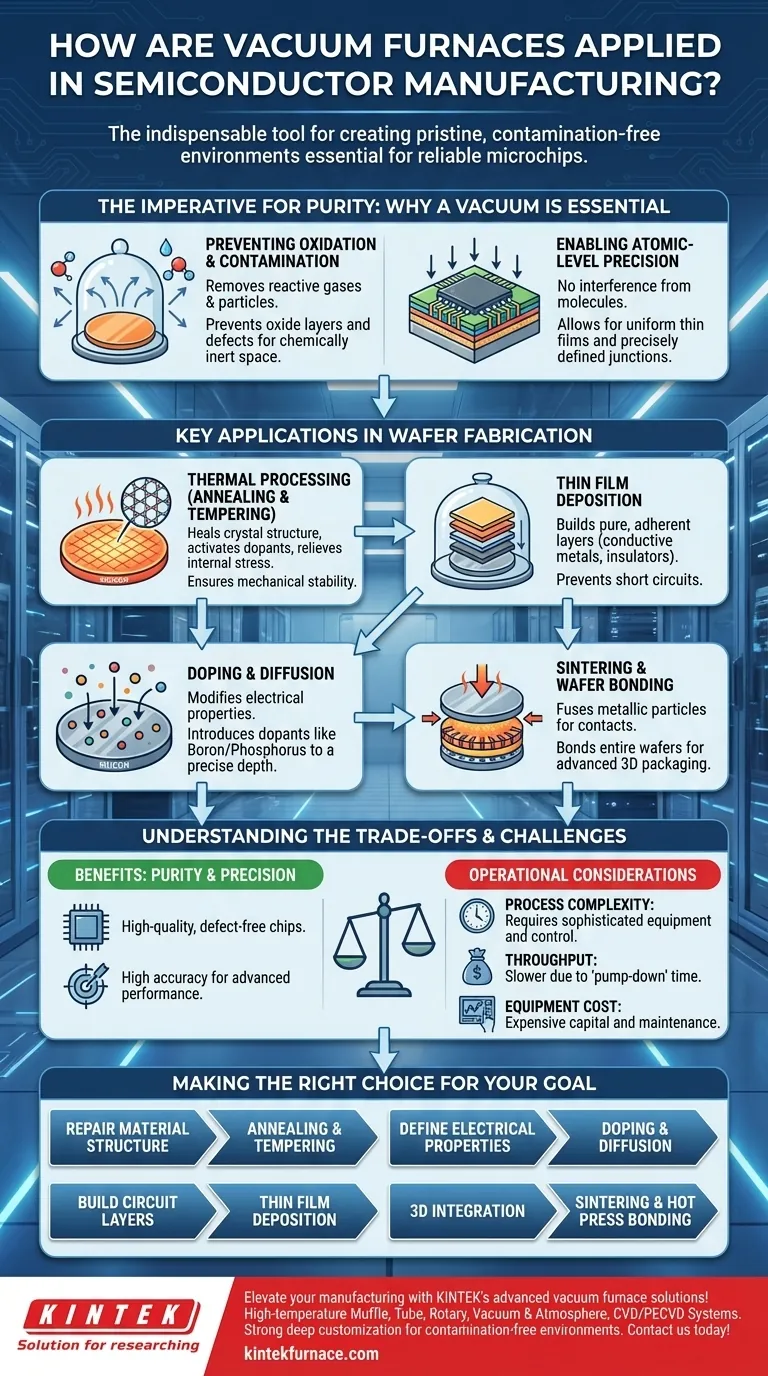

Das Gebot der Reinheit: Warum ein Vakuum unerlässlich ist

Das entscheidende Merkmal eines Halbleiters ist sein präzise kontrollierter Verunreinigungsgrad. Die Fertigungsumgebung muss daher sauberer und kontrollierter sein als fast jede andere industrielle Umgebung.

Verhinderung von Oxidation und Kontamination

In einer normalen Atmosphäre reagieren Sauerstoff und Feuchtigkeit sofort mit einem erhitzten Siliziumwafer, wodurch eine unkontrollierte Oxidschicht entsteht und Defekte eingebracht werden. Staub in der Luft und andere mikroskopisch kleine Partikel können auf dem Wafer landen und die entstehenden mikroskopischen Schaltkreise zerstören.

Ein Vakuum entfernt diese reaktiven Gase und Partikel und schafft einen chemisch inerten Raum. Dies verhindert unerwünschte Reaktionen und stellt sicher, dass nur die Materialien vorhanden sind, die absichtlich für den Prozess eingeführt wurden.

Ermöglichung atomarer Präzision

Prozesse wie Dotierung (das Einbringen spezifischer Verunreinigungen) und Dünnschichtabscheidung (der schichtweise Aufbau von Schaltkreisen Atom für Atom) erfordern absolute Kontrolle.

In einem Vakuum gibt es keine anderen Moleküle, die den Weg eines abgeschiedenen Atoms oder eines implantierten Ions stören könnten. Dies ermöglicht die Erzeugung perfekt gleichmäßiger Schichten und präzise definierter elektrischer Übergänge, die die Grundlage eines funktionierenden Transistors bilden.

Schlüsselanwendungen in der Waferfertigung

Vakuumöfen werden über den gesamten Lebenszyklus der Waferfertigung eingesetzt. Obwohl verschiedene Ofentypen existieren, wie Rohröfen für die allgemeine Bearbeitung und Heißpressen für das Bonden, ermöglichen sie alle eine Reihe kritischer Kernanwendungen.

Thermische Behandlung: Glühen und Anlassen

Nach Prozessen wie der Ionenimplantation, die die Kristallstruktur des Wafers beschädigen, muss diese repariert werden. Glühen ist ein Hochtemperatur-Heizprozess, der es dem Siliziumkristallgitter ermöglicht, sich zu heilen und die implantierten Dotierstoffe zu aktivieren.

Verwandte Prozesse wie Anlassen und Härten werden verwendet, um innere Spannungen innerhalb der Materialschichten abzubauen und sicherzustellen, dass der fertige Chip mechanisch stabil und zuverlässig ist.

Dünnschichtabscheidung

Moderne Chips werden vertikal mit Dutzenden von miteinander verbundenen Schichten aufgebaut. Dünnschichtabscheidung ist der Prozess des Hinzufügens dieser Schichten, die leitende Metalle oder isolierende Dielektrika sein können.

Die Durchführung in einem Vakuum stellt sicher, dass die abgeschiedene Schicht unglaublich rein ist und perfekt an der darunter liegenden Oberfläche haftet, wodurch Kurzschlüsse oder Unterbrechungen vermieden werden.

Dotierung und Diffusion

Die elektrischen Eigenschaften von Silizium werden durch Dotierung modifiziert – die gezielte Einführung von Elementen wie Bor oder Phosphor.

Ein Vakuumofen bietet die Hochtemperaturumgebung, die für die Diffusion oder Ausbreitung dieser Dotierstoffe in das Siliziumkristallgitter bis zu einer präzisen Tiefe und Konzentration erforderlich ist.

Sintern und Waferbonden

Sintern ist eine Wärmebehandlung, die zum Verschmelzen metallischer Partikel verwendet wird, oft um zuverlässige elektrische Kontakte auf dem Chip zu bilden.

Für die fortschrittliche 3D-Verpackung wenden spezielle Heißpressen sowohl Wärme als auch Druck in einem Vakuum an, um ganze Wafer miteinander zu verbinden und so komplexe, mehrschichtige Geräte zu schaffen.

Verständnis der Kompromisse und Herausforderungen

Obwohl unerlässlich, ist der Einsatz von Vakuumöfen nicht ohne Komplexität. Die Vorteile von Reinheit und Präzision gehen mit betrieblichen Überlegungen einher.

Prozesskomplexität und -kontrolle

Das Erreichen und Aufrechterhalten eines Hochvakuums erfordert ausgefeilte Geräte und fachkundige Aufsicht. Prozessparameter wie Temperaturrampen, Druckniveaus und Gasfluss müssen mit extremer Genauigkeit gesteuert werden, da jede Abweichung die gesamte Wafercharge beeinträchtigen kann.

Durchsatz vs. Qualität

Das Erzeugen einer Hochvakuumumgebung nimmt Zeit in Anspruch, ein Prozess, der als „Abpumpen“ bezeichnet wird. Dies kann Vakuumbasierte Prozesse langsamer machen als ihre atmosphärischen Gegenstücke. Hersteller müssen ständig die Notwendigkeit von qualitativ hochwertigen, fehlerfreien Chips gegen den Druck einer Hochvolumenproduktion abwägen.

Gerätekosten und Wartung

Hochvakuumöfen und ihre zugehörigen Pumpen sind spezielle, teure Investitionsgüter. Sie erfordern strenge und kostspielige Wartungspläne, um sicherzustellen, dass sie leckage- und kontaminationsfrei bleiben, was die Produktion gefährden könnte.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Vakuumofenprozess, den Sie verwenden, wird vollständig durch Ihr Fertigungsziel in diesem speziellen Stadium bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Reparatur der Materialstruktur liegt: Sie werden sich auf Glühen und Anlassen verlassen, um das Kristallgitter zu heilen und interne Materialspannungen zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau von Schaltungsschichten liegt: Ihr Schlüsselprozess ist die Dünnschichtabscheidung, die das reinste Vakuum erfordert, um defektfreie leitende und isolierende Schichten zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Definition elektrischer Eigenschaften liegt: Sie werden Dotierung und Diffusion verwenden, um präzise Verunreinigungen einzubringen und die P-N-Übergänge zu erzeugen, die Transistoren bilden.

- Wenn Ihr Hauptaugenmerk auf der 3D-Integration liegt: Sie werden Heißpressen nutzen, um eine hochpräzise Wafer-zu-Wafer-Verbindung unter Vakuumbedingungen zu erreichen.

Die Beherrschung dieser vakuumbasierten thermischen Prozesse ist grundlegend für die Herstellung der leistungsstarken und zuverlässigen Halbleiterbauelemente, die unsere moderne Welt untermauern.

Übersichtstabelle:

| Anwendung | Schlüsselprozess | Zweck in der Halbleiterfertigung |

|---|---|---|

| Thermische Behandlung | Glühen, Anlassen | Heilt Kristallgitter, baut Spannungen ab, aktiviert Dotierstoffe |

| Dünnschichtabscheidung | Abscheidung | Erzeugt reine, haftende leitende/isolierende Schichten |

| Dotierung und Diffusion | Dotierung, Diffusion | Modifiziert elektrische Eigenschaften mit präziser Verunreinigungskontrolle |

| Sintern und Bonden | Sintern, Waferbonden | Verschmilzt Partikel für Kontakte, bondet Wafer in 3D-Verpackung |

Verbessern Sie Ihre Halbleiterfertigung mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie Eigenfertigung beliefern wir vielfältige Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere starke Tiefenindividualisierungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert kontaminationsfreie Umgebungen für überragende Chip-Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum muss Sinterausrüstung für hoch-entropische Karbide ein Hochvakuum aufrechterhalten? Gewährleistung von Phasenreinheit und maximaler Dichte

- Was ist der Zweck der Vakuumglühens von Arbeitsampullen? Sicherstellung einer reinen Hochtemperaturdiffusion

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung