In einem Vakuum-Sinterofen bestehen die gängigsten Heizelemente aus Graphit, Molybdän und Wolfram. Die Materialwahl ist nicht willkürlich; sie wird durch die maximal erforderliche Temperatur, die chemischen Eigenschaften des zu verarbeitenden Materials und die Notwendigkeit, eine Kontamination in der hochreinen VakUum-Umgebung zu verhindern, bestimmt.

Die Auswahl eines Heizelements ist eine kritische technische Entscheidung, die die Temperaturanforderungen gegen potenzielle chemische Wechselwirkungen abwägt. Das Ziel ist es, das Produkt effektiv zu erhitzen, ohne Verunreinigungen einzubringen oder die Integrität des Ofens oder des Endteils zu beeinträchtigen.

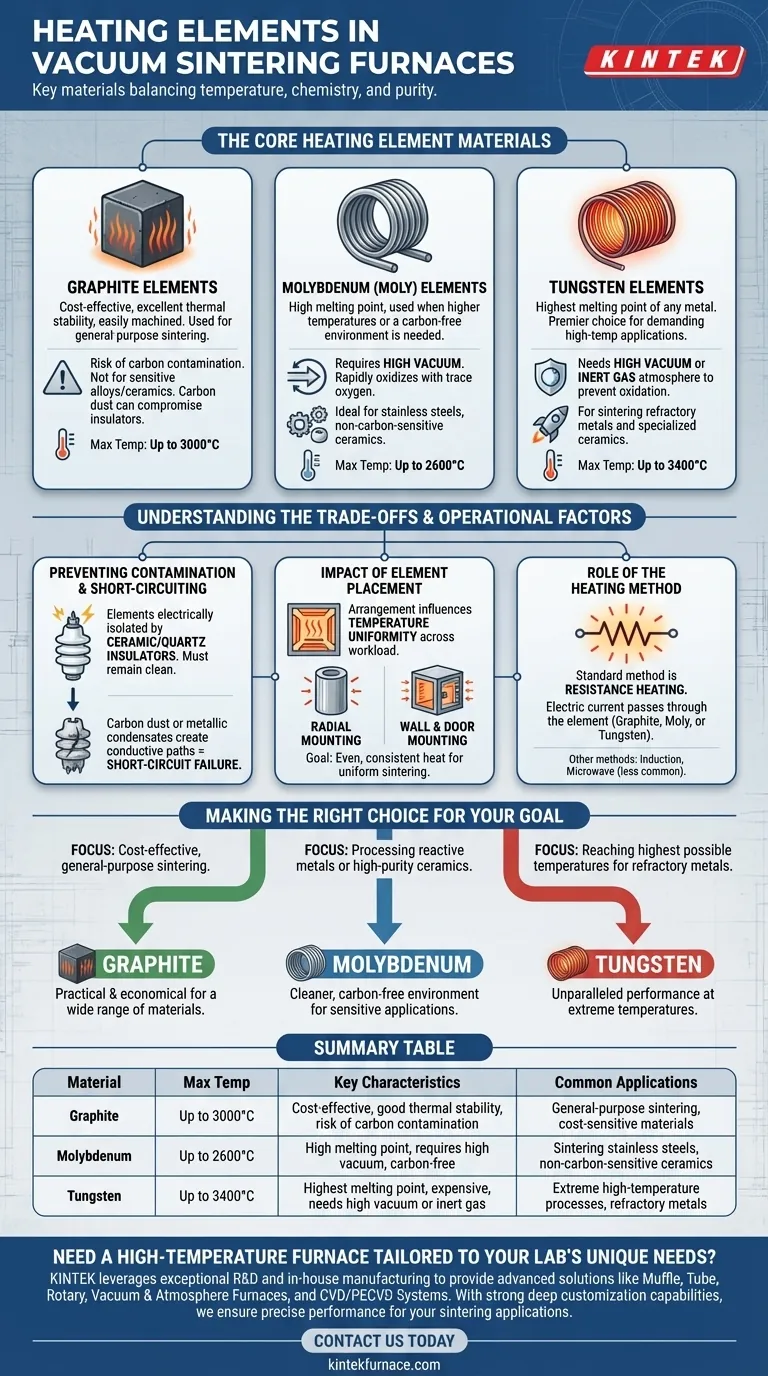

Die wichtigsten Heizelementmaterialien

Die drei Hauptmaterialien für Widerstandsheizelemente dienen jeweils einem bestimmten Anwendungsbereich, der weitgehend durch ihre Temperaturgrenzen und chemische Reaktivität definiert wird.

Graphit-Elemente

Graphit ist das gängigste und kostengünstigste Heizelementmaterial für viele Anwendungen in Vakuumöfen. Es bietet eine ausgezeichnete thermische Stabilität und lässt sich leicht in komplexe Formen bearbeiten.

Graphit kann jedoch mit einigen Materialien reagieren und eine Quelle für Kohlenstoffkontamination sein, was für bestimmte Legierungen und Keramiken inakzeptabel ist. Sein Einsatz wird auch durch die Möglichkeit begrenzt, dass Kohlestaub elektrische Isolatoren beeinträchtigt.

Molybdän-Elemente

Molybdän (oft als „Moly“ bezeichnet) wird verwendet, wenn höhere Temperaturen erforderlich sind oder wenn Kohlenstoffkontamination durch Graphit ein Problem darstellt. Es ist ein feuerfester Werkstoff mit einem sehr hohen Schmelzpunkt.

Molybdän-Elemente erfordern eine Hochvakuu-Umgebung, da sie in Gegenwart selbst geringster Sauerstoffspuren bei erhöhten Temperaturen schnell oxidieren. Sie sind ideal für das Sintern von Edelstahl, bestimmten Keramiken und anderen nicht kohlenstoffs empfindlichen Materialien.

Wolfram-Elemente

Wolfram hat den höchsten Schmelzpunkt aller Metalle und ist daher die erste Wahl für die anspruchsvollsten Hochtemperaturanwendungen. Es wird zum Sintern anderer feuerfester Metalle und spezieller Keramiken verwendet, die extreme Prozesstemperaturen erfordern.

Wie Molybdän muss Wolfram in einem Hochvakuum oder einer Inertgasatmosphäre betrieben werden, um Oxidation zu verhindern. Es ist die teuerste der drei Optionen, aber für Prozesse, die die Fähigkeiten von Graphit oder Molybdän übersteigen, unverzichtbar.

Die Abwägungen verstehen

Die Wahl des Heizelements umfasst mehr als nur seine Materialzusammensetzung. Der betriebliche Kontext, einschließlich Platzierung und potenzielle Kontamination, ist für das Erreichen erfolgreicher Ergebnisse ebenso entscheidend.

Vermeidung von Kontamination und Kurzschlüssen

Heizelemente sind mithilfe von Keramik- oder Quarzisolatoren elektrisch vom Ofenkörper isoliert. Diese Isolatoren müssen außergewöhnlich sauber bleiben.

Kontamination durch Kohlestaub (von Graphitelementen) oder metallische Kondensate kann einen leitenden Pfad erzeugen, der zu elektrischen Kurzschlüssen und Ofenausfällen führt. Dies ist der Hauptgrund, warum Molybdän oder Wolfram für Hochreine Anwendungen gewählt werden.

Der Einfluss der Elementplatzierung

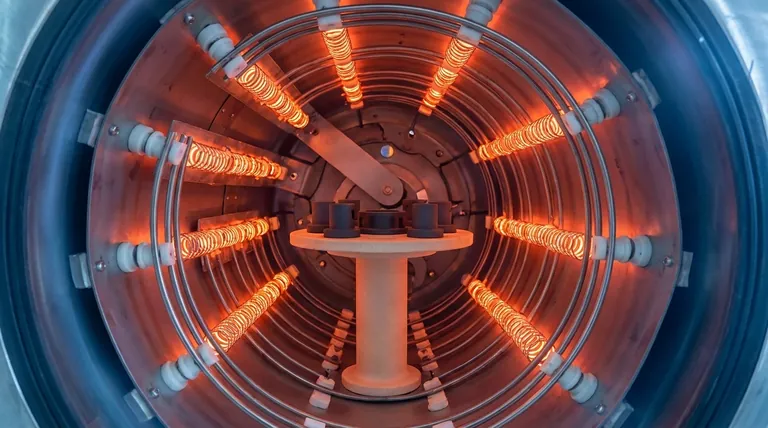

Die physikalische Anordnung der Heizelemente beeinflusst direkt die Temperaturgleichmäßigkeit über der Last.

Elemente können radial montiert werden, um eine zylindrische Heizzone zu erzeugen, oder sie können an den Wänden und Türen des Ofens platziert werden. Das Ziel ist es, eine gleichmäßige, konstante Wärme zuzuführen, um sicherzustellen, dass alle Teile einheitlich gesintert werden, wodurch innere Spannungen und Defekte minimiert werden.

Die Rolle der Heizmethode

Obwohl unterschiedliche Materialien verwendet werden, ist die gebräuchlichste Heizmethode die Widerstandsheizung. Dabei wird ein elektrischer Strom durch das Element (Graphit, Molybdän oder Wolfram) geleitet, und sein natürlicher Widerstand gegen den Stromfluss erzeugt intensive Wärme.

Andere, spezialisiertere Methoden wie die Induktionserwärmung (mittels Magnetfeldern) oder die Mikrowellenerwärmung existieren, aber die Widerstandsheizung bleibt der Standard für die meisten Vakuum-Sinteröfen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen das ideale Heizelement.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Sintern für allgemeine Zwecke liegt: Graphit ist oft die praktischste und wirtschaftlichste Wahl für eine breite Palette von Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle oder hochreiner Keramiken liegt: Molybdän bietet eine sauberere, kohlenstofffreie Umgebung, die für empfindlichere Anwendungen geeignet ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen für feuerfeste Metalle zu erreichen: Wolfram ist aufgrund seiner unübertroffenen Leistung bei extremen Temperaturen die definitive Lösung.

Das Verständnis dieser Materialeigenschaften und Betriebs-Prinzipien ermöglicht es Ihnen, das optimale Heizsystem für qualitativ hochwertige, reproduzierbare Sinterergebnisse auszuwählen.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Graphit | Bis zu 3000°C | Kostengünstig, gute thermische Stabilität, Risiko der Kohlenstoffkontamination | Allgemeines Sintern, kostenempfindliche Materialien |

| Molybdän | Bis zu 2600°C | Hoher Schmelzpunkt, erfordert Hochvakuum, kohlenstofffrei | Sintern von Edelstahl, nicht kohlenstoffs empfindlichen Keramiken |

| Wolfram | Bis zu 3400°C | Höchster Schmelzpunkt, teuer, benötigt Hochvakuum oder Inertgas | Extreme Hochtemperaturprozesse, feuerfeste Metalle |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt herausragende F&E und eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefanpassung gewährleisten wir eine präzise Leistung für Ihre Sinteranwendungen. Kontaktieren Sie uns noch heute, um Ihre Effizienz zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen