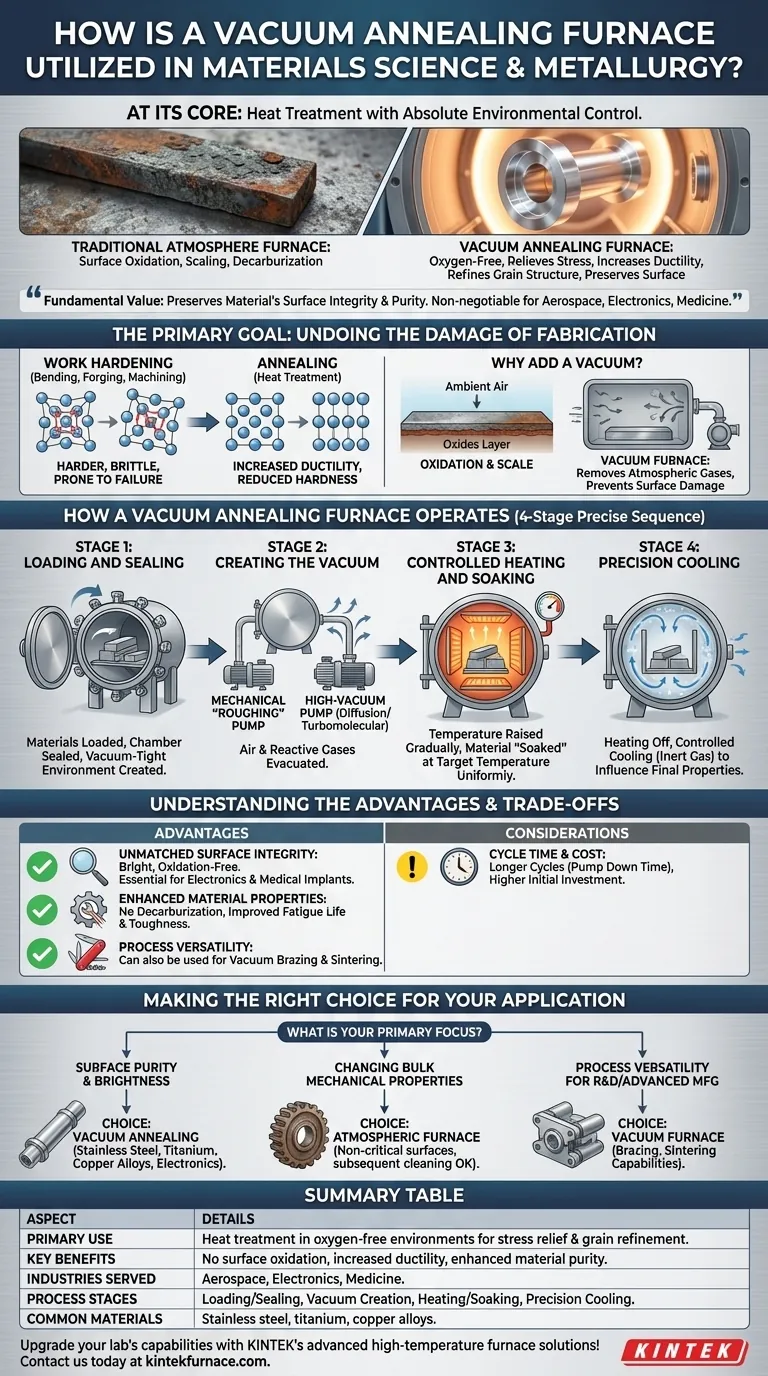

Im Kern wird ein Vakuumglührohrofen in der Materialwissenschaft und Metallurgie verwendet, um Materialien in einer sauerstofffreien Umgebung zu erhitzen. Dieser Prozess baut innere Spannungen ab, erhöht die Duktilität und verfeinert die Kornstruktur des Materials, ohne die Oberflächenoxidation, Zunderbildung oder Entkohlung zu verursachen, die in herkömmlichen Atmosphärenöfen auftreten.

Der grundlegende Wert des Vakuumglühens liegt nicht nur in der Wärmebehandlung, sondern in der Wärmebehandlung mit absoluter Umgebungssteuerung. Dies erhält die Oberflächenintegrität und Reinheit des Materials, was für Hochleistungsanwendungen in der Luft- und Raumfahrt, Elektronik und Medizin nicht verhandelbar ist.

Das Hauptziel: Die Schäden der Fertigung rückgängig machen

Jedes Mal, wenn ein Metall gebogen, geschmiedet, bearbeitet oder gezogen wird, durchläuft es einen Prozess, der als Kaltverfestigung bezeichnet wird. Dies führt zu erheblichen inneren Spannungen, wodurch das Material härter, aber auch spröder und fehleranfälliger wird.

Was ist Glühen?

Glühen ist ein Wärmebehandlungsprozess, der die Auswirkungen der Kaltverfestigung umkehrt. Durch das Erhitzen eines Materials auf eine bestimmte Temperatur und das Halten auf dieser Temperatur können sich die Atome in seiner Kristallstruktur in einem stabileren, spannungsfreien Zustand neu anordnen.

Dieser kontrollierte thermische Zyklus verändert die mechanischen Eigenschaften des Materials grundlegend und erhöht hauptsächlich seine Duktilität (Fähigkeit, sich ohne Bruch zu verformen) und verringert seine Härte.

Warum ein Vakuum hinzufügen?

Das Erhitzen von Metall in Gegenwart von Sauerstoff, selbst in den geringen Mengen, die in der Umgebungsluft vorhanden sind, verursacht Oxidation. Dies erzeugt eine Zunderschicht auf der Oberfläche, die oft unerwünscht ist, sekundäre Reinigungsprozesse erfordert und die Abmessungen eines Präzisionsteils beeinträchtigen kann.

Ein Vakuumofen entfernt praktisch alle atmosphärischen Gase aus der Kammer, bevor mit dem Erhitzen begonnen wird. Diese schützende, inerte Umgebung stellt sicher, dass die Oberfläche des Materials während des gesamten Prozesses hell, sauber und chemisch unverändert bleibt.

Wie ein Vakuumglührohrofen funktioniert

Der Prozess ist eine präzise, mehrstufige Abfolge, die auf Wiederholbarkeit und Kontrolle ausgelegt ist. Jeder Schritt ist entscheidend für das Erreichen der gewünschten Materialeigenschaften.

Stufe 1: Beladen und Abdichten

Materialien werden in die Ofenkammer geladen. Die Tür wird dann versiegelt, um eine vakuumdichte Umgebung zu schaffen, wodurch das Innere von der äußeren Atmosphäre isoliert wird.

Stufe 2: Erzeugen des Vakuums

Ein Pumpsystem, typischerweise eine Kombination aus einer mechanischen „Vorvakuumpumpe“ und einer Hochvakuumpumpe (wie einer Diffusions- oder Turbomolekularpumpe), evakuiert die Luft aus der Kammer. Dadurch werden Sauerstoff und andere reaktive Gase entfernt.

Stufe 3: Kontrolliertes Erhitzen und Halten (Soaking)

Sobald das angestrebte Vakuumniveau erreicht ist, erhöhen Heizelemente im Inneren des Ofens allmählich die Temperatur des Materials mit einer kontrollierten Rate. Das Material wird dann „durchgehalten“ (soaked), indem es für eine bestimmte Dauer auf der Zielglühtemperatur gehalten wird, um eine gleichmäßige Erwärmung des gesamten Teils zu gewährleisten.

Stufe 4: Präzisionskühlung

Nach dem Halten werden die Heizelemente ausgeschaltet. Das Material kühlt ab, oft durch kontrollierte Mittel wie erzwungene Kühlung mit einem Inertgas wie Stickstoff oder Argon. Die Abkühlrate ist eine kritische Variable, die die endgültige Mikrostruktur und die Eigenschaften des Materials beeinflusst.

Vorteile und Kompromisse verstehen

Obwohl Vakuumglühen sehr effektiv ist, bringt es im Vergleich zu anderen Wärmebehandlungsmethoden eine Reihe von Vorteilen und Überlegungen mit sich.

Vorteil: Unübertroffene Oberflächenintegrität

Der bedeutendste Vorteil ist eine saubere, helle, oxidationsfreie Oberfläche. Dies ist unerlässlich für elektronische Bauteile, bei denen die Oberflächenchemie entscheidend ist, oder für medizinische Implantate, bei denen die Reinheit oberste Priorität hat.

Vorteil: Verbesserte Materialeigenschaften

Die sauerstofffreie Umgebung verhindert die Oberflächenentkohlung bei Stählen, was das Material schwächen kann. Das Ergebnis sind verbesserte und konsistentere mechanische Eigenschaften, wie z. B. die Ermüdungslebensdauer und Zähigkeit.

Vorteil: Prozessvielfalt

Viele Vakuumöfen sind nicht nur auf das Glühen beschränkt. Dieselbe Ausrüstung kann oft für andere thermische Prozesse verwendet werden, die von einer kontrollierten Atmosphäre profitieren, wie z. B. Vakuumlöten (Verbinden von Materialien) und Sintern (Verschmelzen von Pulvern).

Überlegung: Zykluszeit und Kosten

Vakuumofenzyklen sind im Allgemeinen länger als konventionelle Ofenzyklen, da die Evakuierung der Kammer Zeit in Anspruch nimmt. Die Ausrüstung ist außerdem komplexer und stellt eine höhere anfängliche Investition dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig von Ihrem Endziel und den Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und -helligkeit liegt: Vakuumglühen ist die definitive Wahl, insbesondere für Edelstahl, Titan, Kupferlegierungen und elektronische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Änderung der Masseneigenschaften an nicht kritischen Oberflächen liegt: Ein kostengünstigerer Atmosphärenofen kann ausreichend sein, vorausgesetzt, Sie können nachfolgende Oberflächenreinigungen vornehmen.

- Wenn Ihr Hauptaugenmerk auf der Prozessvielfalt für F&E oder fortschrittliche Fertigung liegt: Die Fähigkeit eines Vakuumofens, auch Löten und Sintern durchzuführen, bietet einen erheblichen langfristigen Wert.

Letztendlich ist das Vakuumglühen der Standard für Anwendungen, bei denen die Materialleistung und Oberflächenqualität nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendung | Wärmebehandlung in sauerstofffreien Umgebungen zur Spannungsentlastung und Kornfeinung |

| Hauptvorteile | Keine Oberflächenoxidation, erhöhte Duktilität, verbesserte Materialreinheit |

| Bediente Branchen | Luft- und Raumfahrt, Elektronik, Medizin |

| Prozessstufen | Beladen/Abdichten, Vakuumerzeugung, Erhitzen/Halten, Präzisionskühlung |

| Häufig verwendete Materialien | Edelstahl, Titan, Kupferlegierungen |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E- und Inhouse-Fertigung bieten wir vielfältigen Laboren zuverlässige Vakuumglühöfen an, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Materialreinheit und -leistung in Ihren Anwendungen verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen und maßgeschneiderte Lösungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit