Das entscheidende Merkmal eines Vakuumofens ist seine Fähigkeit, Wärmebehandlungsprozesse in einer kontrollierten Umgebung unterhalb des atmosphärischen Drucks durchzuführen. Im Gegensatz zu herkömmlichen Öfen, die an der Luft oder mit kontrollierten Gasatmosphären betrieben werden, entfernt ein Vakuumofen die reaktiven Elemente – hauptsächlich Sauerstoff –, die Oxidation und Verunreinigungen verursachen. Dieser grundlegende Unterschied ermöglicht ein Maß an Materialreinheit und Prozesskontrolle, das mit anderen Methoden einfach nicht erreichbar ist.

Ein Vakuumofen ist nicht nur ein Werkzeug zum Erhitzen; er ist ein Präzisionsinstrument für die Materialumwandlung. Durch die Eliminierung atmosphärischer Variablen ermöglicht er ein Maß an Reinheit, Gleichmäßigkeit und Leistungssteigerung, das in einem konventionellen Ofen unmöglich zu erreichen ist.

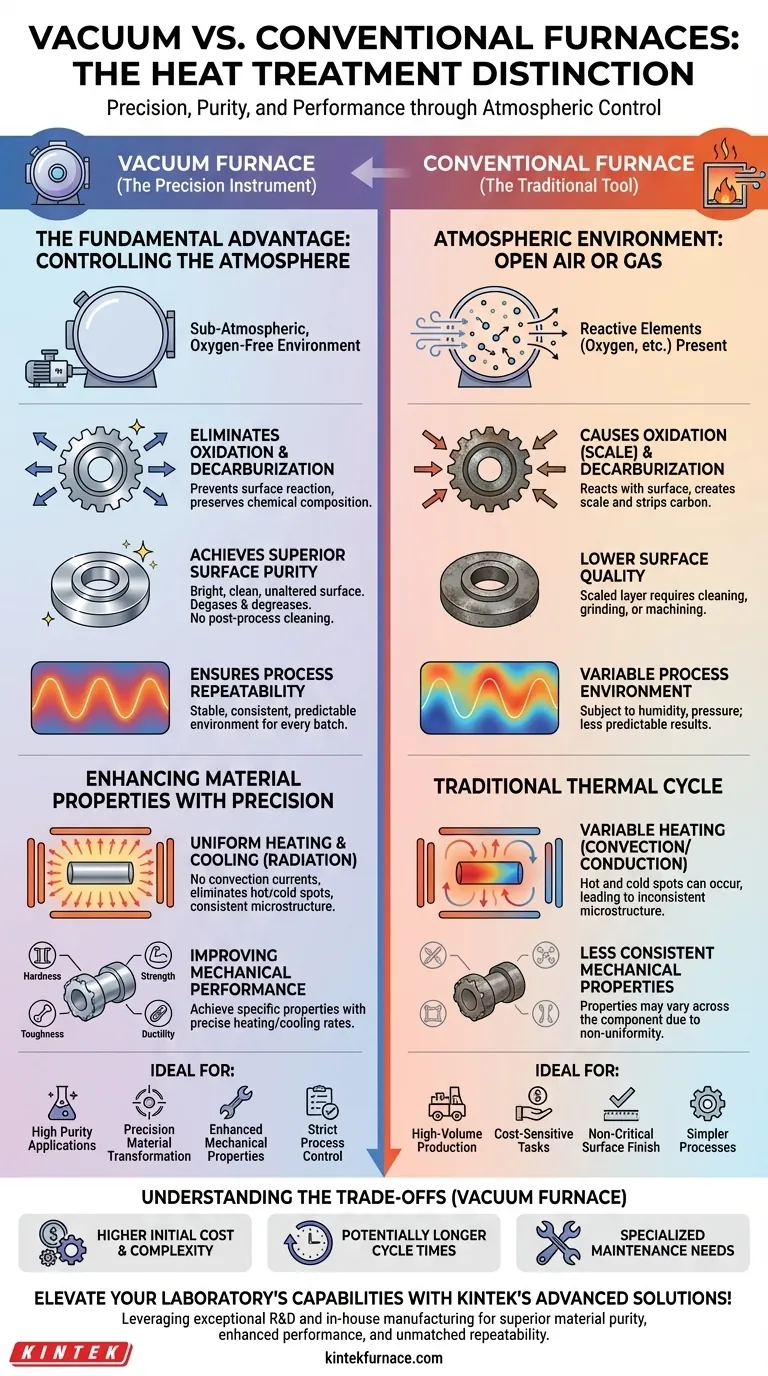

Der grundlegende Vorteil: Kontrolle der Atmosphäre

Die primäre Unterscheidung eines Vakuumofens ist das Vakuum selbst. Das Entfernen der Luft aus der Heizkammer verändert den Wärmebehandlungsprozess und seine Ergebnisse grundlegend.

Eliminierung von Oxidation und Entkohlung

In einem traditionellen Ofen bewirken hohe Temperaturen, dass Sauerstoff in der Luft mit der Metalloberfläche reagiert und Zunder sowie Verfärbungen bildet. Eine Vakuumumgebung ist praktisch frei von Sauerstoff, wodurch diese oxidative Reaktion vollständig verhindert wird.

Ebenso kann die Atmosphäre bei hohen Temperaturen mit Stahl reagieren und Kohlenstoff von seiner Oberfläche abziehen, ein negativer Effekt, der als Entkohlung bekannt ist. Durch das Entfernen der Atmosphäre bewahrt ein Vakuumofen die ursprüngliche chemische Zusammensetzung des Materials.

Erzielen überlegener Oberflächenreinheit

Das Ergebnis der Oxidationsvermeidung ist ein Werkstück mit einer hellen, sauberen und unveränderten Oberfläche. Es ist keine nachträgliche Reinigung, Schleifen oder Bearbeitung erforderlich, um eine zunderartige Schicht zu entfernen.

Darüber hinaus hilft das Vakuum aktiv dabei, das Material zu entgasen und zu entfetten, indem Verunreinigungen und flüchtige Substanzen wie Phosphor von der Werkstückoberfläche abgezogen werden, um ein noch reineres Endprodukt zu erzielen.

Gewährleistung der Prozesswiederholbarkeit

Eine atmosphärische Umgebung unterliegt Variablen wie Feuchtigkeit und Luftdruck. Eine Vakuumkammer schafft eine stabile, konsistente und hoch wiederholbare Verarbeitungsumgebung.

Dies stellt sicher, dass jede Charge genau die gleiche Behandlung erhält, was jedes Mal zu vorhersehbaren und gleichmäßigen Ergebnissen führt.

Verbesserung der Materialeigenschaften mit Präzision

Die Kontrolle der Atmosphäre ist nur ein Teil der Gleichung. Vakuumöfen bieten auch eine unübertroffene Kontrolle über den thermischen Zyklus selbst.

Gleichmäßige Erwärmung und Kühlung

Ohne Luft, die Konvektionsströme erzeugt, wird der Wärmetransport im Vakuum hauptsächlich durch Strahlung dominiert. Dies ermöglicht eine extrem gleichmäßige Erwärmung, wodurch Hot- und Cold-Spots, die in konventionellen Öfen auftreten können, eliminiert werden.

Diese thermische Gleichmäßigkeit führt zu einer konsistenteren Mikrostruktur im gesamten Material, was für Hochleistungsanwendungen entscheidend ist.

Verbesserung der mechanischen Leistung

Die präzise Kontrolle über Heiz-, Halte- und Abkühlgeschwindigkeiten ermöglicht es Ingenieuren, spezifische, gezielte Materialeigenschaften zu erzielen.

Dies führt zu messbaren Verbesserungen von Härte, Festigkeit, Zähigkeit und Duktilität. Die durch die Vakuumbehandlung erzeugte gleichmäßige Struktur gewährleistet, dass diese Eigenschaften über das gesamte Bauteil konsistent sind.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Vakuumöfen nicht die universelle Lösung für alle Wärmebehandlungsanforderungen. Das Verständnis ihrer spezifischen Anforderungen ist entscheidend.

Höhere Anschaffungskosten und Komplexität

Vakuumöfen sind hochentwickelte Systeme, die Vakuumpumpen, abgedichtete Kammern und fortschrittliche Steuerinstrumente umfassen. Diese Komplexität führt zu einer höheren Kapitalinvestition im Vergleich zu einfacheren Atmosphärenöfen.

Potenziell längere Zykluszeiten

Der Prozess des Evakuierens der Kammer auf das erforderliche Vakuumniveau verlängert den Beginn jedes Zyklus. Abhängig vom Prozess kann die Strahlungserwärmung auch langsamer sein als die erzwungene Konvektion, was die Gesamtprozesszeit potenziell verlängert.

Spezialisierte Wartungsanforderungen

Die Integrität des Vakuums ist von größter Bedeutung. Dichtungen, Pumpen und Sensoren erfordern einen strengen und spezialisierten Wartungsplan, um Lecks zu vermeiden und sicherzustellen, dass das System mit höchster Leistung arbeitet.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen sollte von dem gewünschten Ergebnis für Ihr Material und das Endbauteil abhängen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit und einer makellosen Oberfläche liegt: Ein Vakuumofen ist die eindeutige Wahl, um jegliche Oxidation oder Verunreinigung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Leistung und der Prozesswiederholbarkeit liegt: Die präzise thermische Steuerung eines Vakuumofens liefert die Gleichmäßigkeit, die für überragende Festigkeit und Konsistenz erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit geringen Kosten liegt, bei der Oberflächenoxidation akzeptabel ist oder später entfernt werden kann: Ein konventioneller Atmosphärenofen könnte eine kostengünstigere Lösung sein.

Letztendlich ist die Auswahl eines Vakuumofens eine Investition in die Qualität des Endbauteils und die Prozesskontrolle.

Übersichtstabelle:

| Merkmal | Vakuumofen | Andere Öfen |

|---|---|---|

| Atmosphäre | Kontrolliertes Vakuum, kein Sauerstoff | Luft- oder Gasatmosphären |

| Oxidationsvermeidung | Ja, eliminiert Oxidation | Nein, Oxidation tritt auf |

| Oberflächenbeschaffenheit | Hell und sauber, keine Nachreinigung | Verzundert, erfordert Reinigung |

| Prozesswiederholbarkeit | Hoch, aufgrund stabiler Umgebung | Niedriger, beeinflusst durch Variablen |

| Heizgleichmäßigkeit | Hoch, durch Strahlung | Variabel, mit Hot/Cold Spots |

| Kosten | Höhere Anfangsinvestition | Niedrigere Anfangskosten |

| Ideal für | Hohe Reinheit, Präzisionsanwendungen | Großvolumige, kostensensible Aufgaben |

Steigern Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hauseigener Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, um Ihnen dabei zu helfen, überragende Materialreinheit, verbesserte mechanische Leistung und unübertroffene Prozesswiederholbarkeit zu erreichen. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungsprozesse transformieren und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung