Im Kern gewährleistet das Vakuumaufnitrieren eine stabile Qualität, indem es die unvorhersehbaren Variablen der atmosphärischen Wärmebehandlung durch präzise, digital verwaltete Parameter in einer sauerstofffreien Umgebung ersetzt. Diese Methode bietet Ingenieuren eine beispiellose Kontrolle über den gesamten Prozess, von der Erwärmung bis zum Abschrecken, was zu einem hochgradig wiederholbaren und überlegenen metallurgischen Ergebnis führt.

Der grundlegende Grund für die Stabilität des Vakuumaufnitrierens ist seine Fähigkeit, Umgebungsvariablen zu eliminieren. Durch die Entfernung von Sauerstoff und die präzise Steuerung der Kohlenstoffzufuhr wird der Prozess zu einer vorhersehbaren, wiederholbaren Reihe digitaler Eingaben und nicht zu einem heiklen chemischen Balanceakt.

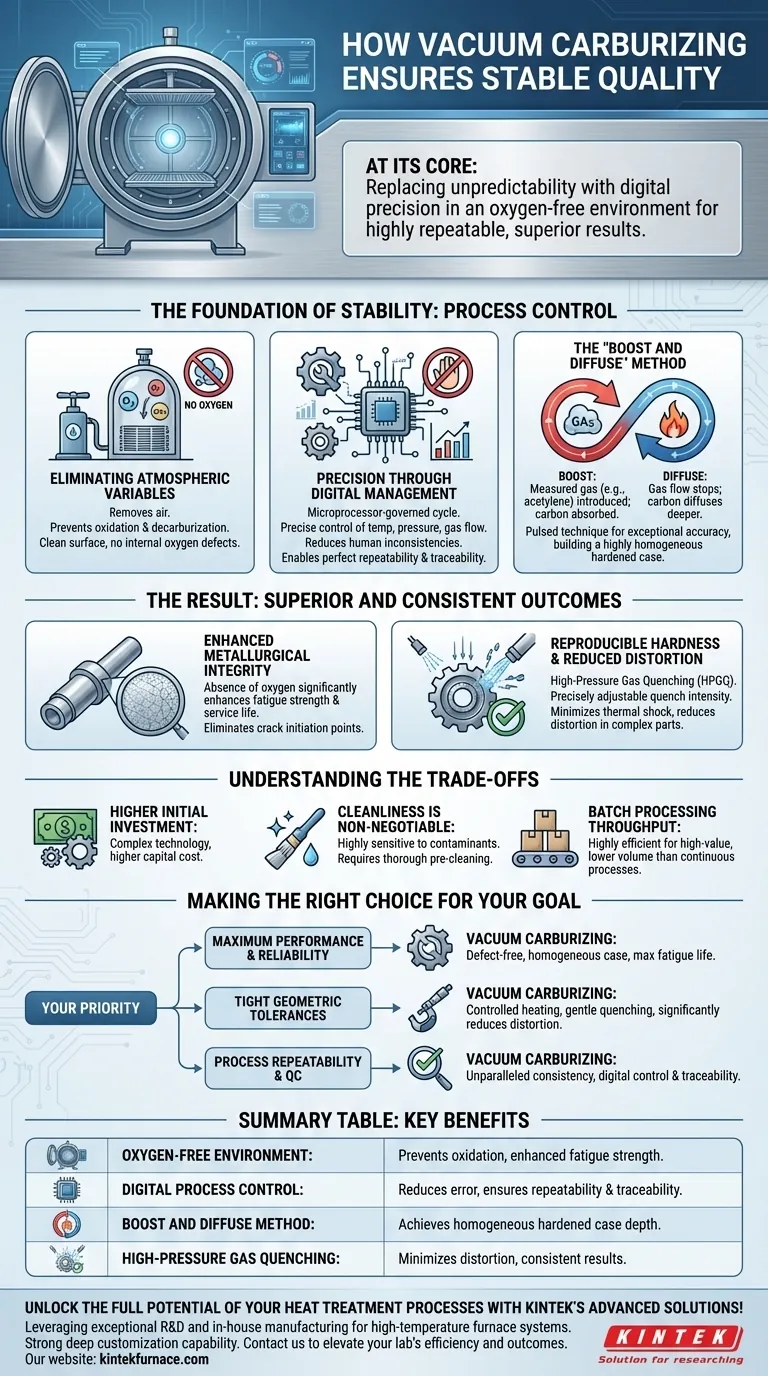

Die Grundlage der Stabilität: Prozesskontrolle

Die Konsistenz des Vakuumaufnitrierens, auch als Niederdruckaufnitrieren (LPC) bekannt, ist kein Zufall. Sie ist das direkte Ergebnis eines fundamental anderen Ansatzes für den Wärmebehandlungsprozess.

Eliminierung atmosphärischer Variablen

Bei traditionellen Methoden ist die Ofenatmosphäre ein komplexes Gemisch, das Sauerstoff enthält, was unerwünschte Reaktionen verursachen kann. Das Vakuumaufnitrieren beginnt mit der Entfernung der Luft aus der Kammer.

Diese Vakuumumgebung verhindert die Oxidation und Entkohlung auf der Oberfläche des Bauteils vollständig. Das bedeutet, dass das Endprodukt seine ursprüngliche Metallfarbe beibehält und frei von internen Sauerstoffdefekten (oft als „Schwarzstruktur“ bezeichnet) ist, die die Bauteilintegrität beeinträchtigen können.

Präzision durch digitale Verwaltung

Der gesamte Zyklus wird von einem Mikroprozessor gesteuert. Kritische Parameter wie Temperatur, Druck und die zeitliche Steuerung des Gasflusses werden nicht nur überwacht, sondern mit digitaler Präzision aktiv gesteuert.

Dies reduziert Inkonsistenzen durch menschliche Faktoren und stellt sicher, dass jede Charge unter exakt denselben Bedingungen verarbeitet wird. Die detaillierte Protokollierung der Daten ermöglicht eine perfekte Wiederholbarkeit und Rückverfolgbarkeit, was für Qualitätssicherungsstandards wie CQI-9 entscheidend ist.

Die „Boost-and-Diffuse“-Methode

Anstatt eine konstante, kohlenstoffreiche Atmosphäre aufrechtzuerhalten, verwendet das Vakuumaufnitrieren eine gepulste Technik. Der Prozess wechselt zwischen zwei Phasen:

- Boost (Anreicherung): Eine kleine, abgemessene Menge Aufnitriergas (typischerweise Acetylen) wird in die heiße Kammer eingeleitet. Das Gas zerfällt, und seine Kohlenstoffatome werden von der Stahloberfläche absorbiert.

- Diffuse (Diffusionsphase): Der Gasfluss wird gestoppt, und der absorbierte Kohlenstoff darf unter dem Einfluss von Hitze und Zeit tiefer in die Oberfläche des Bauteils diffundieren.

Dieser Zyklus wird mehrfach wiederholt. Durch die präzise Steuerung der Dauer jedes Boost- und Diffusionsschritts können Ingenieure ein Einsatztiefe-Profil mit außergewöhnlicher Genauigkeit aufbauen und eine hochhomogene aufgehärtete Schicht erzeugen.

Das Ergebnis: Überlegene und konsistente Ergebnisse

Dieses Maß an Kontrolle führt direkt zu messbaren Verbesserungen am fertigen Werkstück und setzt einen neuen Standard für Qualität und Zuverlässigkeit.

Verbesserte metallurgische Integrität

Das Fehlen von Sauerstoff hält die Teile nicht nur sauber, sondern verbessert auch die Ermüdungsfestigkeit und Lebensdauer der Komponente erheblich. Die Beseitigung von Oberflächen- und Suboberflächenoxidation entfernt potenzielle Ansatzpunkte für Risse unter zyklischer Belastung.

Reproduzierbare Härte und reduzierte Verformung

Nach dem Aufnitrieren werden die Teile abgeschreckt. Viele Vakuumöfen verwenden das Hochdruck-Gasabschrecken (HPGQ) mit Stickstoff oder Helium.

Die Intensität dieses Abschreckvorgangs kann durch Steuerung des Gasdrucks und der Geschwindigkeit präzise angepasst werden. Dies liefert konsistente und reproduzierbare AbschreckErgebnisse und minimiert kritischerweise den thermischen Schock, der zu Verformungen bei komplexen oder dünnwandigen Teilen führt.

Verständnis der Kompromisse

Obwohl es eine überlegene Qualität bietet, ist das Vakuumaufnitrieren keine universelle Lösung. Das Verständnis seines Kontextes ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Anfangsinvestition

Die Technologie der Vakuumöfen ist komplexer und hat höhere Kapitalkosten als herkömmliche atmosphärische Ofenanlagen. Präzision und Kontrolle haben ihren Preis.

Sauberkeit ist nicht verhandelbar

Der Prozess ist sehr empfindlich gegenüber Verunreinigungen. Teile müssen vor dem Einführen in den Ofen gründlich gereinigt werden, da sich Restöle oder Flüssigkeiten verdampfen und den Vakuum- und Aufnitrierprozess stören können.

Durchsatz von Chargenprozessen

Das Vakuumaufnitrieren ist von Natur aus ein Chargenprozess. Obwohl er für hochwertige Komponenten sehr effizient ist, kann er möglicherweise nicht mit dem Durchsatz einiger großer, kontinuierlicher atmosphärischer Öfen mithalten, die zur Massenproduktion von Teilen mit geringeren Spezifikationen verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumaufnitrieren sollte von den spezifischen Anforderungen Ihres Bauteils und Ihren Produktionszielen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Zuverlässigkeit liegt: Das Vakuumaufnitrieren ist die ideale Wahl aufgrund seiner Fähigkeit, eine fehlerfreie Oberfläche und eine homogene Einsatzschicht zu erzeugen, wodurch die Ermüdungslebensdauer maximiert wird.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger geometrischer Toleranzen liegt: Der kontrollierte, gleichmäßige Heiz- und sanfte Gasabschreckprozess reduziert Verformungen im Vergleich zu herkömmlichen Methoden erheblich.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualitätskontrolle liegt: Die digitale Steuerung und die Datenprotokollierung, die dem Prozess eigen sind, bieten beispiellose Konsistenz und Rückverfolgbarkeit für kritische Anwendungen.

Durch die Beseitigung von Mehrdeutigkeiten und Umwelteinflüssen verwandelt das Vakuumaufnitrieren die Wärmebehandlung von einem Handwerk in eine präzise, datengesteuerte Wissenschaft.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil |

|---|---|

| Sauerstofffreie Umgebung | Verhindert Oxidation und Entkohlung und gewährleistet saubere Oberflächen und verbesserte Ermüdungsfestigkeit |

| Digitale Prozesssteuerung | Reduziert menschliche Fehler, ermöglicht präzises Parametermodellmanagement und gewährleistet Wiederholbarkeit und Rückverfolgbarkeit |

| Boost-and-Diffuse-Methode | Erreicht eine homogene Einsatztiefe mit genauer Kohlenstoffaufnahme und -diffusion |

| Hochdruck-Gasabschrecken | Minimiert Verformungen und liefert konsistente und reproduzierbare AbschreckErgebnisse |

Schöpfen Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit den fortschrittlichen Lösungen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir vielfältige Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert eine verbesserte metallurgische Integrität und Prozessstabilität. Sind Sie bereit, die Effizienz und die Ergebnisse Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität