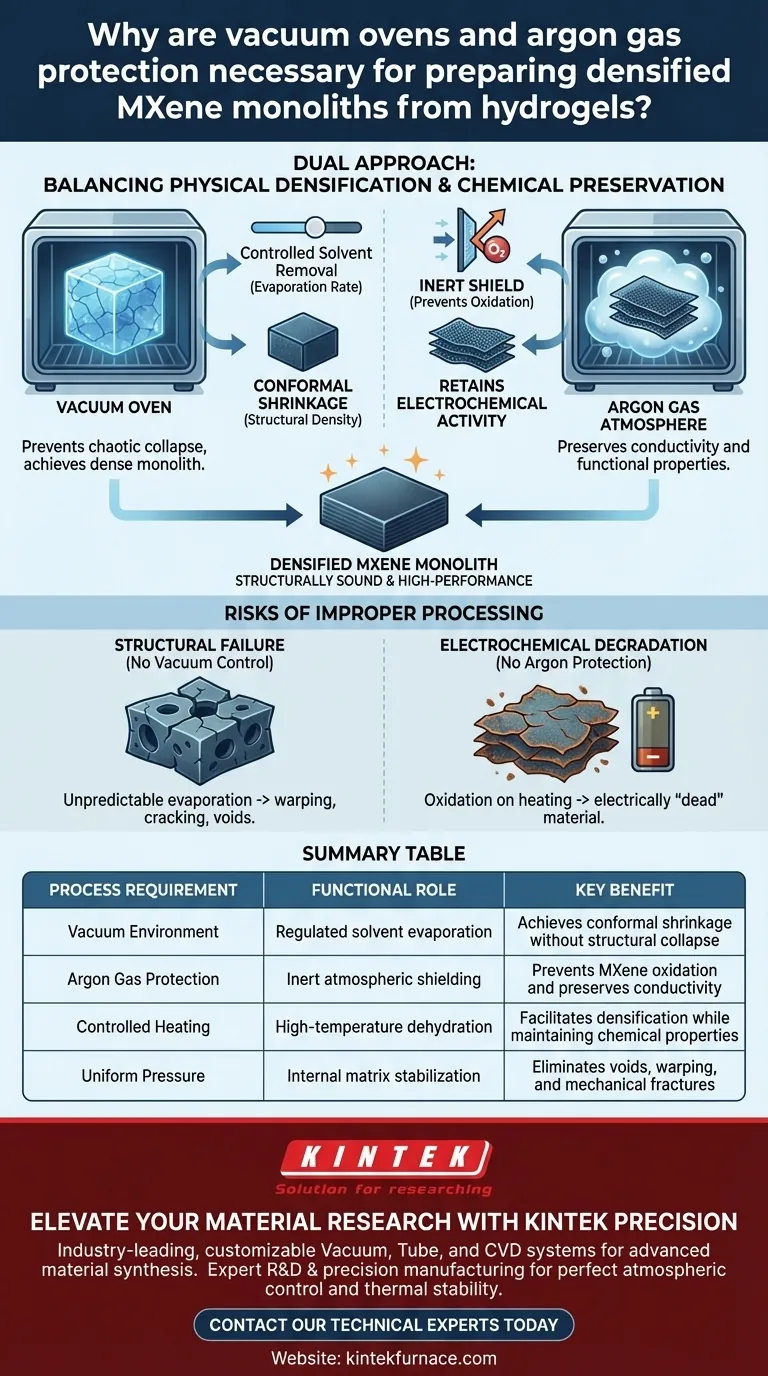

Vakuumtrockenschränke und Argon-Schutzgas sind unbedingt notwendig, um die physikalische Verdichtung des Materials mit seiner chemischen Konservierung in Einklang zu bringen. Während der Vakuumtrockenschrank die physikalische Entfernung von Lösungsmitteln reguliert, um eine gleichmäßige Schrumpfung des Hydrogels zu gewährleisten, bietet das Argon-Schutzgas eine chemische Barriere, die den Abbau der empfindlichen MXen-Nanoschichten während des Prozesses verhindert.

Durch die Kombination von kontrollierter Verdampfung mit einer inerten Atmosphäre stellen Sie sicher, dass das Hydrogel physikalisch verdichtet wird, ohne chemisch zu oxidieren. Dieser duale Ansatz ist der einzige Weg, um einen strukturell stabilen Monolithen herzustellen, der die für Hochleistungsanwendungen erforderliche hohe elektrochemische Aktivität beibehält.

Kontrolle der physikalischen Struktur durch Verdampfung

Um einen funktionellen Monolithen herzustellen, müssen Sie von einem nassen Hydrogel zu einem dichten Feststoff übergehen, ohne die Architektur des Materials zu zerstören.

Regulierung der Lösungsmittelentfernung

Der Vakuumtrockenschrank wird nicht einfach zum Trocknen des Materials verwendet, sondern zur präzisen Steuerung der Verdampfungsrate der Lösungsmittel.

Wenn Lösungsmittel zu schnell oder ungleichmäßig verdampfen, kann die innere Struktur des Hydrogels chaotisch kollabieren. Die Vakuumumgebung ermöglicht es Ihnen, den Druck zu modulieren und sicherzustellen, dass das Lösungsmittel die Matrix in einem gleichmäßigen, kontrollierten Tempo verlässt.

Erreichung einer konformen Schrumpfung

Das ultimative Ziel dieser kontrollierten Verdampfung ist die konforme Schrumpfung.

Während das Lösungsmittel unter Vakuum entfernt wird, schrumpft das Hydrogel gleichmäßig. Dieser Prozess, bekannt als Verdichtung, verwandelt das lockere Hydrogelnetzwerk in einen kompakten, festen Monolithen. Ohne die Vakuumkontrolle würden Sie wahrscheinlich ein poröses oder zerbrochenes Material erhalten und keinen verdichteten.

Bewahrung der chemischen Integrität

MXen-Nanoschichten sind hochreaktiv, insbesondere wenn sie der Hitze ausgesetzt werden, die für die Dehydratisierung erforderlich ist.

Die Gefahr der Oxidation

Die Dehydratisierung eines Hydrogels erfordert im Allgemeinen erhöhte Temperaturen. In einer normalen Atmosphäre löst das Erhitzen von MXen eine Reaktion mit Sauerstoff aus.

Diese Oxidation ist zerstörerisch. Sie verändert die chemische Struktur der Nanoschichten grundlegend und verschlechtert die spezifischen Eigenschaften – wie Leitfähigkeit und Kapazität –, die MXen wertvoll machen.

Der Argon-Schutz

Argon-Schutzgas wird eingeführt, um eine inerte Umgebung zu schaffen.

Da Argon chemisch nicht reaktiv ist, verdrängt es Sauerstoff im Ofen. Dies stellt sicher, dass die MXen-Nanoschichten auch während der Hochtemperatur-Dehydratisierung keinen Sauerstoff zum Reagieren haben. Dieser Schutz ist entscheidend für die Beibehaltung der elektrochemischen Aktivität des Materials im endgültigen Monolithen.

Die Risiken einer unsachgemäßen Verarbeitung

Das Verständnis dessen, was passiert, wenn diese Kontrollen fehlschlagen, unterstreicht ihre Bedeutung.

Strukturelles Versagen

Ohne die Regulierung des Vakuumtrockenschranks wird die Verdampfung unvorhersehbar. Dies führt oft zu Verzug, Rissen oder der Bildung großer Hohlräume im Monolithen, was seine mechanische Festigkeit beeinträchtigt.

Elektrochemische Degradation

Wenn die Argonatmosphäre beeinträchtigt ist, oxidiert das Material beim Erhitzen sofort. Ein oxidierter Monolith mag strukturell stabil aussehen, aber er wird elektrisch "tot" sein und die für seine vorgesehene Anwendung erforderlichen funktionellen Eigenschaften verloren haben.

Die richtige Wahl für Ihr Ziel

Bei der Herstellung von verdichteten MXen-Monolithen bestimmt Ihre Ausrüstung Ihre Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Stellen Sie sicher, dass Ihre Vakuum-Einstellungen kalibriert sind, um die Verdampfungsrate zu verlangsamen und eine gleichmäßige, konforme Schrumpfung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Leistung liegt: Überprüfen Sie die Integrität Ihrer Argon-Abdichtung, um Sauerstoff während der Hochtemperatur-Dehydratisierungsphase vollständig auszuschließen.

Der Erfolg liegt in der Synchronisierung dieser beiden Faktoren: Vakuum zur Formgebung des Materials und Argon zur Erhaltung seiner Eigenschaften.

Zusammenfassungstabelle:

| Prozessanforderung | Funktionale Rolle | Wesentlicher Vorteil |

|---|---|---|

| Vakuumumgebung | Regulierte Lösungsmittelverdampfung | Erzielt konforme Schrumpfung ohne strukturellen Kollaps |

| Argon-Schutzgas | Inerte atmosphärische Abschirmung | Verhindert MXen-Oxidation und bewahrt die Leitfähigkeit |

| Kontrollierte Erhitzung | Hochtemperatur-Dehydratisierung | Ermöglicht Verdichtung unter Beibehaltung der chemischen Eigenschaften |

| Gleichmäßiger Druck | Stabilisierung der inneren Matrix | Eliminiert Hohlräume, Verzug und mechanische Brüche |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oxidation oder strukturelles Versagen Ihre MXen-Forschung beeinträchtigen. KINTEK bietet branchenführende, anpassbare Vakuum-, Rohr- und CVD-Systeme, die für die strengen Anforderungen der fortschrittlichen Materialherstellung entwickelt wurden. Unterstützt durch Experten-F&E und Präzisionsfertigung gewährleisten unsere Hochtemperatur-Labröfen das perfekte Gleichgewicht zwischen kontrollierter Atmosphäre und thermischer Stabilität für Ihre einzigartigen Verdichtungsanforderungen.

Bereit für Hochleistungsergebnisse? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Boya Zhang, Ying Tao. Unlocking Unprecedented Gravimetric Capacitance in Thick Electrodes Through Conformal Densification of Robust MXene Hydrogels. DOI: 10.1002/adfm.202511313

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Vakuumtrockenschrank für die Behandlung von Se/PPS-Verbundwerkstoffen bei 110 °C benötigt? Gewährleistung der chemischen Reinheit und Bindungsfestigkeit

- Warum ist die Pumpgeschwindigkeit eines Vakuumtrocknungssystems für die Batterieherstellung entscheidend? Steigern Sie Qualität & Effizienz

- Warum ist ein Labor-Vakuumtrockenschrank für die Rückgewinnung von synthetisierten Nanokompositpulvern unerlässlich? | KINTEK

- Wie unterscheidet sich Vakuumsintern von traditionellen Schmelzverfahren? Entdecken Sie die wichtigsten Unterschiede für Ihre Fertigungsbedürfnisse

- Warum wird ein zyklischer Wärmebehandlungsofen für das Anlassen oder Glühen von TiNi-Legierungen nach dem Kaltwalzen benötigt?

- Was ist das Ziel der Vakuumtrocknung von NaF–Na3AlF6-Elektrolyten? Sicherstellung einer hochreinen Salzschmelzleistung

- Wie werden Vakuumöfen bei der Herstellung elektronischer Bauteile eingesetzt? Erschließen Sie eine Produktion mit hoher Reinheit für überlegene Elektronik

- Was ist die Wärmebehandlung im Vakuumofen? Erzielen Sie überlegene metallurgische Eigenschaften