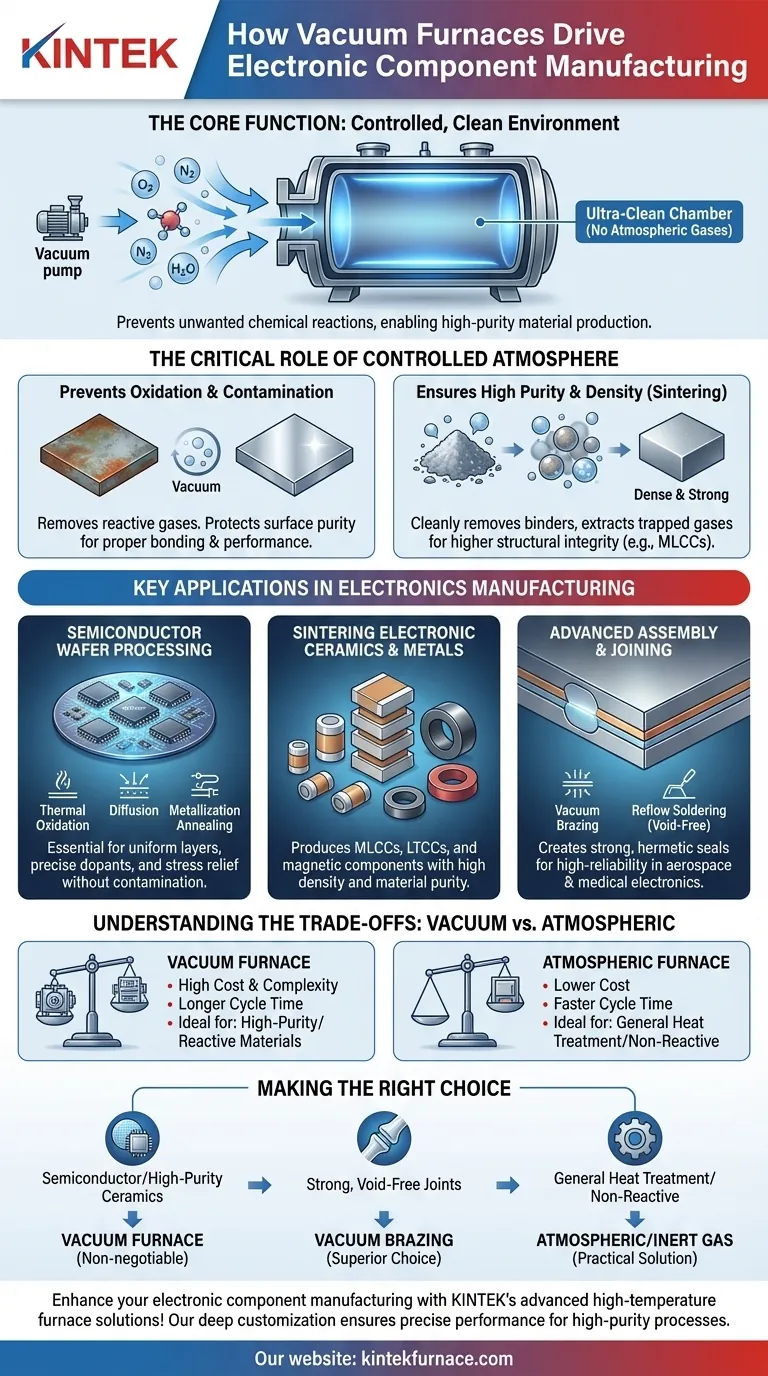

Im Wesentlichen werden Vakuumöfen in der Herstellung elektronischer Bauteile verwendet, um eine ultrareine, kontrollierte Umgebung zu schaffen, die frei von atmosphärischen Gasen ist. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation und ermöglicht die Herstellung hochreiner Materialien und Komponenten mit hoher Leistung, wie z. B. integrierte Schaltkreise, Halbleiterwafer und spezielle elektronische Keramiken.

Die wesentliche Funktion eines Vakuumofens besteht nicht nur darin, Wärme zuzuführen, sondern atmosphärische Verunreinigungen zu eliminieren. Diese Kontrolle ist der Schlüssel zur Erzielung der spezifischen Materialeigenschaften und der strukturellen Integrität, die von moderner, hochpräziser Elektronik gefordert werden.

Die entscheidende Rolle einer kontrollierten Atmosphäre

Der Hauptgrund für den Einsatz eines Vakuumofens ist die Entfernung reaktiver Gase – nämlich Sauerstoff, Stickstoff und Wasserdampf. Bei den hohen Temperaturen, die für viele Herstellungsprozesse erforderlich sind, können diese Gase mit den bearbeiteten Materialien reagieren und diese beeinträchtigen.

Verhinderung von Oxidation und Kontamination

Die meisten elektronischen Materialien, insbesondere Metalle und Silizium, oxidieren schnell, wenn sie in Gegenwart von Luft erhitzt werden. Diese Oxidation kann elektrische Eigenschaften verändern, eine ordnungsgemäße Verbindung verhindern und letztendlich zum Ausfall des Bauteils führen.

Ein Vakuumofen evakuiert die Prozesskammer und entfernt diese reaktiven Gase, wodurch eine saubere Umgebung geschaffen wird. Dies stellt sicher, dass die Materialoberfläche rein bleibt und ihre intrinsischen Eigenschaften erhalten bleiben.

Gewährleistung hoher Reinheit und Dichte

Prozesse wie das Sintern beinhalten das Erhitzen von Pulvermaterialien (wie Keramiken oder Metallen), bis deren Partikel miteinander verschmelzen. Ein Vakuum ist hier aus zwei Gründen von entscheidender Bedeutung.

Erstens entfernt es sauber die in der Anfangsformgebungsphase verwendeten Bindemittel (Entbindern/Debinding). Zweitens extrahiert es eingeschlossene Gase zwischen den Pulverpartikeln, wodurch das Material eine höhere Dichte und strukturelle Festigkeit erreichen kann. Dies ist entscheidend für Komponenten wie mehrschichtige keramische Kondensatoren (MLCCs).

Wichtige Anwendungen in der Elektronikfertigung

Durch die Bereitstellung dieser makellosen Hochtemperaturbedingungen ermöglichen Vakuumöfen mehrere kritische Fertigungsschritte, die sonst unmöglich wären.

Verarbeitung von Halbleiterwafern

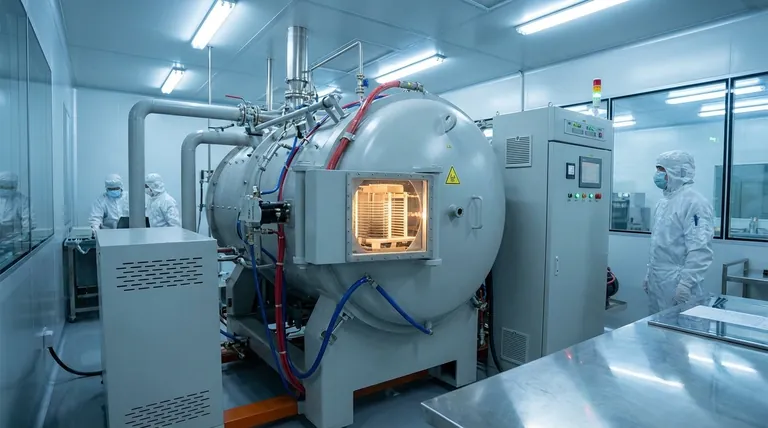

Bei der Halbleiterfertigung kann selbst mikroskopische Kontamination eine ganze Charge integrierter Schaltkreise ruinieren.

Vakuumöfen sind unerlässlich für Prozesse wie die thermische Oxidation, bei der eine perfekt gleichmäßige Schicht aus Siliziumdioxid auf einem Siliziumwafer erzeugt wird. Sie werden auch zur Diffusion verwendet, um Dotierstoffe präzise einzubringen, und zur Metallisierungsglühung, um Spannungen in dünnen Metallschichten abzubauen, ohne Oxidation zu verursachen.

Sintern von Elektronikkeramiken und Metallen

Viele fortschrittliche elektronische Bauteile werden aus speziellen Keramik- oder Magnetmaterialien hergestellt.

Das Vakuumsintern wird zur Herstellung von MLCCs, LTCCs (Low-Temperature Co-fired Ceramics) und verschiedenen magnetischen Komponenten verwendet. Die präzise Kontrolle der Atmosphäre stellt sicher, dass diese Teile die strengen Anforderungen an Materialreinheit und Leistung erfüllen.

Fortschrittliche Montage und Verbindung

Das Verbinden unterschiedlicher Materialien ist eine häufige Herausforderung in der Elektronik. Vakuumlötung (Vacuum Brazing) verwendet ein Lotmetall, um in einem Vakuum eine starke, hermetische Verbindung zwischen Bauteilen herzustellen.

Dieser Prozess verhindert die Bildung von Oxiden auf den Verbindungsoberflächen, was zu einer schwachen Bindung führen würde. Das Ergebnis ist eine saubere, starke und porenfreie Verbindung, die für Hochzuverlässigkeitsanwendungen in der Luft- und Raumfahrt sowie der Medizinelektronik von entscheidender Bedeutung ist. In ähnlicher Weise werden bestimmte hochwertige Reflow-Lötprozesse im Vakuum durchgeführt, um Lunker in Lötstellen zu vermeiden.

Die Abwägungen verstehen: Vakuum vs. atmosphärische Öfen

Obwohl sie leistungsstark sind, ist ein Vakuumofen nicht immer die notwendige Wahl. Das Verständnis seiner Kompromisse im Vergleich zu einfacheren atmosphärischen oder „Kasten“-Öfen ist der Schlüssel.

Kosten und Komplexität

Vakuumöfen sind in Anschaffung und Betrieb erheblich teurer. Die Notwendigkeit robuster Vakuumpumpen, komplexer Dichtungsmechanismen und fortschrittlicher Steuerungssysteme erhöht sowohl die anfänglichen Investitionskosten als auch die laufenden Wartungskosten.

Zykluszeit

Das Erreichen eines Hochvakuums kostet Zeit. Darüber hinaus ist das Abkühlen einer Last im Vakuum langsamer, da der konvektive Wärmeaustausch stark reduziert ist. Dies kann zu längeren Gesamtprozesszyklen führen als bei atmosphärischen Öfen, die zur Kühlung Zwangsbelüftung nutzen können.

Wann ein einfacherer Ofen ausreicht

Für viele allgemeine Wärmebehandlungen oder für die Verarbeitung weniger reaktiver Materialien ist ein Standard-Atmosphärenofen oder ein Kastenofen, der mit einem Inertgas (wie Stickstoff) gespült wird, vollkommen ausreichend. Diese sind einfacher, schneller und kostengünstiger, wenn extreme Reinheit nicht die Hauptanforderung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für oder gegen einen Vakuumofen hängt vollständig von der Empfindlichkeit Ihrer Materialien und den Leistungsanforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung oder hochreinen Keramiken (MLCCs, LTCCs) liegt: Ein Vakuumofen ist unverzichtbar, um katastrophale Kontamination zu verhindern und die gewünschten Materialeigenschaften sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung starker, lückenfreier Verbindungen für hochzuverlässige Teile liegt: Die Vakuumlötung ist die überlegene Wahl, um maximale Verbindungsintegrität und Sauberkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder der Verarbeitung nicht reaktiver Materialien liegt: Ein Atmosphären- oder Inertgasofen ist oft die praktischere und kostengünstigere Lösung.

Letztendlich erfordert die Beherrschung der modernen Elektronikfertigung das Verständnis, dass die Prozessumgebung genauso kritisch ist wie das Material selbst.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Vorteile |

|---|---|---|

| Verarbeitung von Halbleiterwafern | Thermische Oxidation, Diffusion, Metallisierungsglühung | Verhindert Kontamination, gewährleistet gleichmäßige Schichten, präzise Dotierstoffeinbringung |

| Sintern von Elektronikkeramiken und Metallen | Entbindern, Sintern für MLCCs, LTCCs | Ermöglicht hohe Dichte, strukturelle Festigkeit, Materialreinheit |

| Fortschrittliche Montage und Verbindung | Vakuumlötung, Reflow-Löten | Erzeugt starke, hermetische Dichtungen, eliminiert Lunker in Lötstellen |

Verbessern Sie Ihre Herstellung elektronischer Bauteile mit den fortschrittliche Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und interner Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Leistung für hochreine Prozesse und helfen Ihnen, überlegene Materialeigenschaften und Zuverlässigkeit zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Produktion optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen