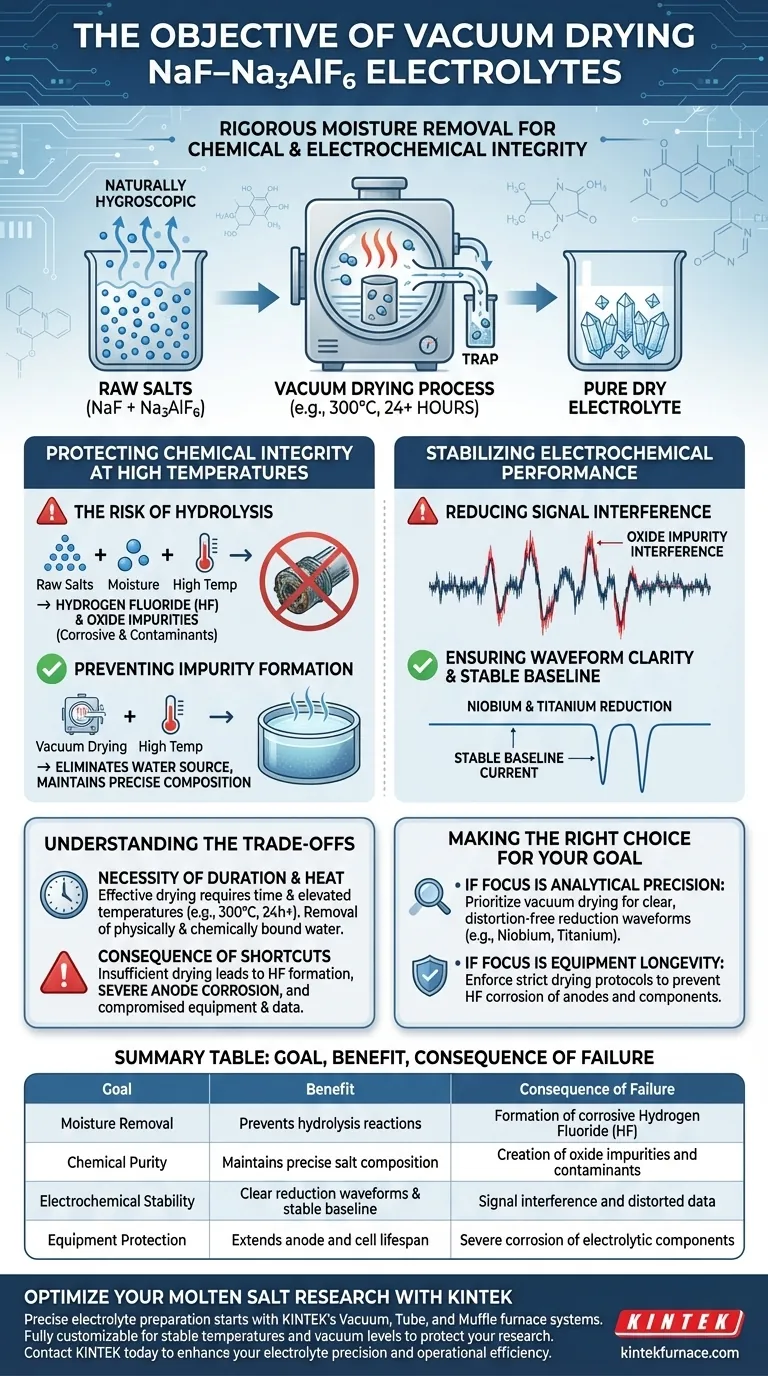

Das Hauptziel der Vakuumtrocknung von NaF–Na3AlF6-Elektrolyten ist die rigorose Entfernung von Spurenfeuchtigkeit, die in den Rohsalzen adsorbiert ist. Da diese Fluorsalze von Natur aus hygroskopisch sind, ist dieser Vorbehandlungsschritt entscheidend, um chemische Degradation zu verhindern, bevor die Materialien in Hochtemperaturumgebungen eingebracht werden.

Kernbotschaft Fluorsalze reagieren bei hohen Temperaturen aggressiv mit Wasser und bilden korrosives Fluorwasserstoff und Oxidverunreinigungen. Die Vakuumtrocknung gewährleistet die chemische Integrität der Salzschmelze, verhindert die Zersetzung des Elektrolyten und minimiert Störungen während elektrochemischer Reduktionsprozesse.

Schutz der chemischen Integrität bei hohen Temperaturen

Das Risiko der Hydrolyse

Rohsalze, insbesondere NaF und Na3AlF6, nehmen leicht Feuchtigkeit aus der Umgebung auf. Wenn diese Feuchtigkeit vor dem Erhitzen nicht entfernt wird, unterliegen die Salze Hydrolysereaktionen.

Verhinderung der Verunreinigungsbildung

Wenn Wasser bei hohen Temperaturen mit Fluorsalzen interagiert, entstehen Fluorwasserstoff (HF) und verschiedene Oxidverunreinigungen. Die Vakuumtrocknung eliminiert effektiv die Wasserquelle und verhindert dadurch die Bildung dieser Nebenprodukte und erhält die präzise chemische Zusammensetzung der Salzschmelze.

Stabilisierung der elektrochemischen Leistung

Reduzierung von Signalstörungen

Das Vorhandensein feuchtigkeitsinduzierter Oxidverunreinigungen wirkt als Kontaminante im Elektrolyten. Diese Verunreinigungen erzeugen Interferenzionen, die die elektrochemischen Daten stören.

Gewährleistung der Wellenformklarheit

Insbesondere bei der Reduktion von Metallen wie Niob und Titan können Verunreinigungen die Reduktionswellenformen verzerren. Durch die Entfernung von Feuchtigkeit sorgt der Vakuumtrocknungsprozess dafür, dass diese Wellenformen klar und interpretierbar bleiben.

Etablierung einer stabilen Basislinie

Ein sauberer Elektrolyt führt zu einem stabilen Basisstrom. Diese Stabilität ist unerlässlich für eine genaue Prozessüberwachung und eine effiziente Metallabscheidung und stellt sicher, dass der angelegte Strom die beabsichtigte Reaktion und nicht Nebenreaktionen mit Verunreinigungen antreibt.

Verständnis der Kompromisse

Die Notwendigkeit von Dauer und Hitze

Eine effektive Trocknung erfolgt nicht sofort. Sie erfordert oft die Verarbeitung von Materialien bei erhöhten Temperaturen (z. B. 300 °C) über längere Zeiträume (oft 24 Stunden oder länger), um die Entfernung von sowohl physikalisch adsorbiertem Wasser als auch chemisch gebundenem kristallinem Wasser zu gewährleisten.

Die Konsequenz von Abkürzungen

Unzureichende Trocknung führt zu sofortigen Konsequenzen im geschmolzenen Zustand. Neben einer schlechten elektrochemischen Leistung führt Restfeuchtigkeit zur Bildung von HF, was zu einer starken Anodenkorrosion führt. Das Überspringen oder Verkürzen dieses Schritts beeinträchtigt sowohl die Datenqualität als auch die Lebensdauer der elektrolytischen Zellenausrüstung.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Elektrolytvorbereitung basierend auf Ihren spezifischen Anforderungen zu optimieren:

- Wenn Ihr Hauptaugenmerk auf analytischer Präzision liegt: Priorisieren Sie die Vakuumtrocknung, um Oxid-Interferenzen zu eliminieren und sicherzustellen, dass die Reduktionswellenformen für Metalle wie Niob und Titan frei von Verzerrungen sind.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Erzwingen Sie strenge Trocknungsprotokolle, um Hydrolyse zu verhindern und dadurch die Bildung von korrosivem Fluorwasserstoff zu stoppen, der Anoden und Zellkomponenten angreift.

Die Vakuumtrocknungsstufe ist nicht nur ein Vorbereitungsschritt; sie ist der grundlegende Kontrollpunkt, um die chemische Stabilität und elektrochemische Präzision des gesamten Salzschmelzesystems zu gewährleisten.

Zusammenfassungstabelle:

| Ziel | Nutzen | Folge des Versagens |

|---|---|---|

| Feuchtigkeitsentfernung | Verhindert Hydrolysereaktionen | Bildung von korrosivem Fluorwasserstoff (HF) |

| Chemische Reinheit | Erhält die präzise Salz zusammensetzung | Bildung von Oxidverunreinigungen und Kontaminanten |

| Elektrochemische Stabilität | Klare Reduktionswellenformen & stabile Basislinie | Signalstörungen und verzerrte Daten |

| Schutz der Ausrüstung | Verlängert die Lebensdauer von Anoden und Zellen | Starke Korrosion von Elektrolytkomponenten |

Optimieren Sie Ihre Salzschmelzforschung mit KINTEK

Die präzise Elektrolytvorbereitung beginnt mit einer leistungsstarken thermischen Verarbeitung. KINTEK bietet branchenführende Vakuum-, Rohr- und Muffelofensysteme, die speziell für die anspruchsvollen Anforderungen der Fluorsalztrocknung und Material synthes entwickelt wurden.

Unterstützt durch F&E-Expertise und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um stabile Temperaturen und Vakuumwerte zu gewährleisten und Ihre Forschung vor Verunreinigungen und Gerätekorrosion zu schützen.

Bereit, Ihre Laborstandards zu verbessern? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperaturlösungen Ihre Elektrolytpräzision und betriebliche Effizienz verbessern können.

Visuelle Anleitung

Referenzen

- Bo Zhang, Maofa Jiang. Electrochemical Behavior of Niobium Oxide and Titanium Oxide in NaF–Na3AlF6 Molten Salt. DOI: 10.3390/met14030297

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum ist die Verwendung eines Vakuumtrockenschranks für Siliziumkarbid-Slurry notwendig? Erhöhung der Reinheit und Dichte des Grünlings

- Warum ist ein Vakuum-Sinterofen für Ti-5Al-4W-2Fe-Legierungen unerlässlich? Versprödung verhindern & Dichte maximieren

- Welche Komponenten bilden das Vakuumsystem eines Vakuumofens und welches Vakuumniveau kann erreicht werden? Entdecken Sie die Schlüsselelemente für die Verarbeitung mit hoher Reinheit

- Wie tritt Wärmeverlust in der Isolierung von Vakuumöfen auf? Zwei Wege zur Effizienzsteigerung

- Wie liefert ein Vakuumtrockenschrank überlegene Ergebnisse für Cs3Cu2I5:Tb-Präzipitate? Bewahren Sie Ihre Szintillationsqualität

- Wie erleichtert ein Vakuumsystem die Destillation von Antimon-Tellur-Legierungen? Maximierung der Reinheit durch Niedertemperaturtrennung

- Was ist ein kontinuierlicher Vakuumofen und wie unterscheidet er sich von herkömmlichen Durchlauföfen? Steigern Sie Ihre Effizienz in der Serienfertigung

- Was ist der Zweck der Verwendung eines Vakuumofens für La-CoTe2-Batterieelektroden? Gewährleistung von Reinheit und Leistung