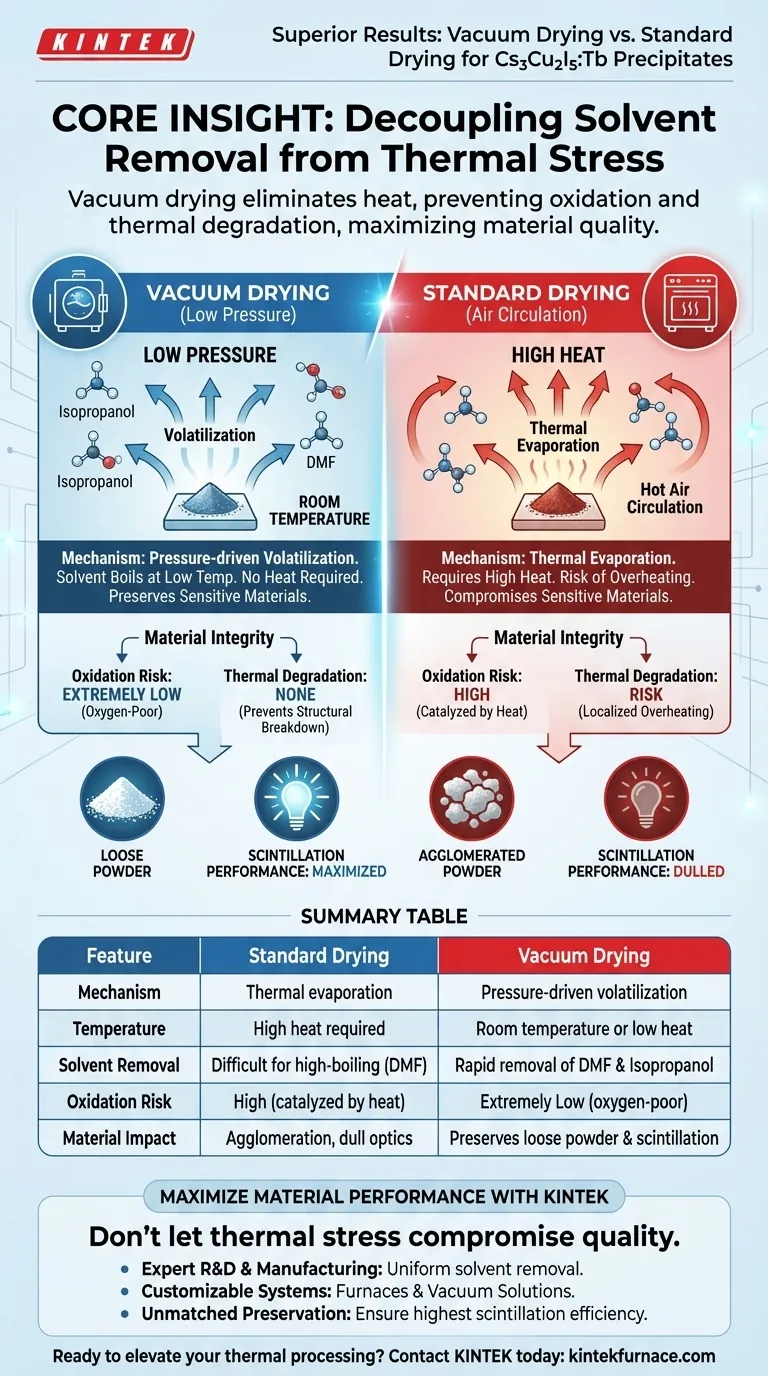

Das Vakuumtrocknen liefert überlegene Ergebnisse, indem die Lösungsmittelentfernung von thermischer Belastung entkoppelt wird, was die Erhaltung empfindlicher Materialeigenschaften ermöglicht, die bei normalem Erhitzen zerstört werden.

Bei Cs3Cu2I5:Tb-Präzipitaten reduziert ein Vakuumtrockenschrank den Umgebungsdruck drastisch. Dies senkt den Siedepunkt von Restlösungsmitteln wie Isopropanol und Dimethylformamid (DMF), wodurch diese bei Raumtemperatur schnell verdampfen. Durch den Verzicht auf hohe Temperaturen verhindert diese Methode die bei der Standardtrocknung auftretende Oxidation und thermische Degradation und erhält direkt die kritische Szintillationsleistung des Materials.

Kernpunkt: Die Überlegenheit des Vakuumtrocknens liegt in seiner Fähigkeit, hartnäckige Lösungsmittel ohne thermische Energie zu entfernen. Indem Wärme durch niedrigen Druck ersetzt wird, wird die Hauptursache für Materialdegradation – Oxidation und thermischer Schock – beseitigt, wodurch die optische und physikalische Qualität des Endprodukts maximiert wird.

Der Mechanismus der Niederdrucktrocknung

Verdampfung ohne Hitze

Die Standardtrocknung beruht auf Hitze zur Verdampfung von Feuchtigkeit. Vakuumtrocknung verändert die Physik der Umgebung.

Durch die Schaffung einer Unterdruckumgebung senkt der Vakuumtrockenschrank den Siedepunkt von Flüssigkeiten erheblich. Dies ermöglicht es den Lösungsmitteln, effizient in Gas umgewandelt und verdampft zu werden, selbst wenn das Material bei Raumtemperatur bleibt.

Gezielte Entfernung hartnäckiger Lösungsmittel

Die Verarbeitung von Cs3Cu2I5:Tb beinhaltet Lösungsmittel wie Isopropanol und Dimethylformamid (DMF).

Insbesondere DMF kann unter normalen atmosphärischen Bedingungen nur schwer entfernt werden, ohne die Temperaturen erheblich zu erhöhen. Vakuumtrocknung erleichtert die schnelle Entfernung dieser hochsiedenden Lösungsmittel, ohne die Temperaturspitzen zu benötigen, die das Präzipitat beschädigen.

Erhaltung der Materialintegrität

Vermeidung von thermischer Degradation

Metallhalogenidmaterialien sind oft thermisch empfindlich.

Standardtrockenschränke zwingen Sie zur Wahl zwischen unvollständiger Trocknung und thermischer Beschädigung. Vakuumtrocknung beseitigt diesen Kompromiss. Durch Trocknung bei Raumtemperatur oder sehr niedrigen Temperaturen vermeiden Sie den strukturellen Abbau des Metallhalogenidgitters, der bei der erhitzten Trocknung auftritt.

Beseitigung von Oxidationsrisiken

Hitze wirkt als Katalysator für Oxidation, die die Reinheit des Materials beeinträchtigt.

Eine Vakuumumgebung ist naturgemäß sauerstoffarm. Dies verhindert die chemische Reaktion zwischen dem Material und Luftsauerstoff. Dies ist entscheidend für die Aufrechterhaltung der hohen elektrischen Leitfähigkeit (in relevanten Kontexten) und der strukturellen Integrität der Präzipitate.

Schutz der Szintillationsleistung

Das ultimative Ziel der Verarbeitung von Cs3Cu2I5:Tb ist in der Regel seine Anwendung in der Szintillation (Lichtemission bei Bestrahlung durch Strahlung).

Thermische Degradation und Oxidation trüben diese optischen Eigenschaften. Durch die Verwendung von Vakuumtrocknung zur Aufrechterhaltung einer makellosen, unoxidierten Struktur stellen Sie sicher, dass das Endmaterial seine maximale Szintillationseffizienz behält.

Verständnis der Kompromisse: Vakuum vs. Standarderhitzung

Die Grenzen der Standard-Luftzirkulation

Konstanttemperaturöfen (Standarderhitzung) nutzen interne Luftzirkulation.

Dies fördert zwar die thermische Gleichmäßigkeit und ist hervorragend zum Entfernen von Pinholes in Filmschichten geeignet, beruht jedoch auf der Erhitzung der Luft. Für empfindliche Präzipitate fördert diese Hitze lokale Überhitzung und Oberflächenschäden, die durch Vakuumtrocknung vermieden werden.

Strukturelle Überlegungen

Standarderhitzung kann manchmal dazu führen, dass Pulver aufgrund ungleichmäßiger Verdampfungsraten verklumpen oder agglomerieren.

Im Gegensatz dazu neigt die Vakuumtrocknung dazu, eine lockere Pulverstruktur beizubehalten. Da das Lösungsmittel durch Druck schnell und gleichmäßig und nicht langsam durch Wärmeübertragung entzogen wird, ist das resultierende Pulver oft einfacher in nachfolgenden Pyrolyse- oder Syntheseschritten zu handhaben und zu verarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Um eine optimale Verarbeitung Ihrer Cs3Cu2I5:Tb-Präzipitate zu gewährleisten, stimmen Sie Ihre Trocknungsmethode auf Ihre spezifischen Qualitätsmetriken ab.

- Wenn Ihr Hauptaugenmerk auf der Szintillationseffizienz liegt: Priorisieren Sie die Vakuumtrocknung bei Raumtemperatur, um thermische Degradation strikt zu vermeiden und optische Eigenschaften zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Lösungsmittelreinheit liegt: Verwenden Sie Vakuumtrocknung, um die vollständige Verdampfung von DMF und Isopropanol zu gewährleisten, ohne Oxidation auszulösen.

- Wenn Ihr Hauptaugenmerk auf der Pulverhandhabung liegt: Verlassen Sie sich auf Vakuumtrocknung, um eine lockere, nicht agglomerierte Pulverstruktur zu erzeugen, die in nachfolgenden Fertigungsschritten einfach zu verwenden ist.

Zusammenfassung: Vakuumtrocknung ist nicht nur eine schnellere Trocknungsmethode; sie ist eine Konservierungstechnik, die sicherstellt, dass Ihre chemischen Präzipitate die Hochleistungsmerkmale beibehalten, die normalerweise durch thermische Verarbeitung verloren gehen.

Zusammenfassungstabelle:

| Merkmal | Standardtrocknung (Luftzirkulation) | Vakuumtrocknung (Unterdruck) |

|---|---|---|

| Mechanismus | Thermische Verdampfung durch Hitze | Druckgetriebene Verdampfung |

| Temperatur | Hohe Hitze erforderlich | Raumtemperatur oder geringe Hitze |

| Lösungsmittelentfernung | Schwierig für hochsiedende Lösungsmittel (DMF) | Schnelle Entfernung von DMF & Isopropanol |

| Oxidationsrisiko | Hoch (durch Hitze katalysiert) | Extrem niedrig (sauerstoffarme Umgebung) |

| Auswirkung auf das Material | Risiko von Agglomeration & stumpfen Optiken | Erhält lockeres Pulver & Szintillation |

| Am besten geeignet für | Allgemeine Feuchtigkeitsentfernung | Empfindliche chemische Präzipitate |

Maximieren Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass thermische Belastungen die Qualität Ihrer Forschung oder Produktion beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur- und Vakuumlösungen, die auf empfindliche Materialien wie Metallhalogenid-Präzipitate zugeschnitten sind.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere spezialisierten Vakuumtrockenschränke gewährleisten eine gleichmäßige Lösungsmittelentfernung ohne Oxidation.

- Anpassbare Systeme: Von Muffel- und Röhrenöfen bis hin zu Rotations-, Vakuum- und CVD-Systemen bauen wir nach Ihren einzigartigen Laboranforderungen.

- Unübertroffene Konservierung: Sorgen Sie für höchste Szintillationseffizienz und strukturelle Integrität Ihrer Präzipitate.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie wird das Ofenlöten in der Medizin- und Pharmaindustrie eingesetzt? Gewährleistung steriler, biokompatibler Verbindungen für medizinische Geräte

- Was ist der Zweck der Verwendung eines Hochvakuum-Systems und eines Glühofens für Mn-Ni-Fe-Si-Legierungen? Datenintegrität freischalten

- Was sind die typischen Spezifikationen von vertikalen Vakuumöfen mit Gasdruckabschreckung? Schlüsselparameter für die Hochtemperaturverarbeitung

- Welche Prozesse können Vakuumöfen durchführen? Erschließen Sie thermische Hochreinheitsbearbeitung für überlegene Materialien

- Welche Faktoren sind bei der Wahl zwischen einem Niedervakuum- und einem Hochvakuumbrennofen zu berücksichtigen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Schritte sind bei einer typischen Vakuumlötung erforderlich? Beherrschen Sie den Prozess für starke, saubere Verbindungen

- Warum werden hochschmelzende Metalle wie Wolfram in Vakuumöfen eingesetzt? Entfesseln Sie Hochtemperaturleistung sicher

- Was ist die Bedeutung eines Hochvakuum-Pumpensystems bei der Entgasung von FGH96-Legierungen? Gewährleistung überlegener Materialintegrität