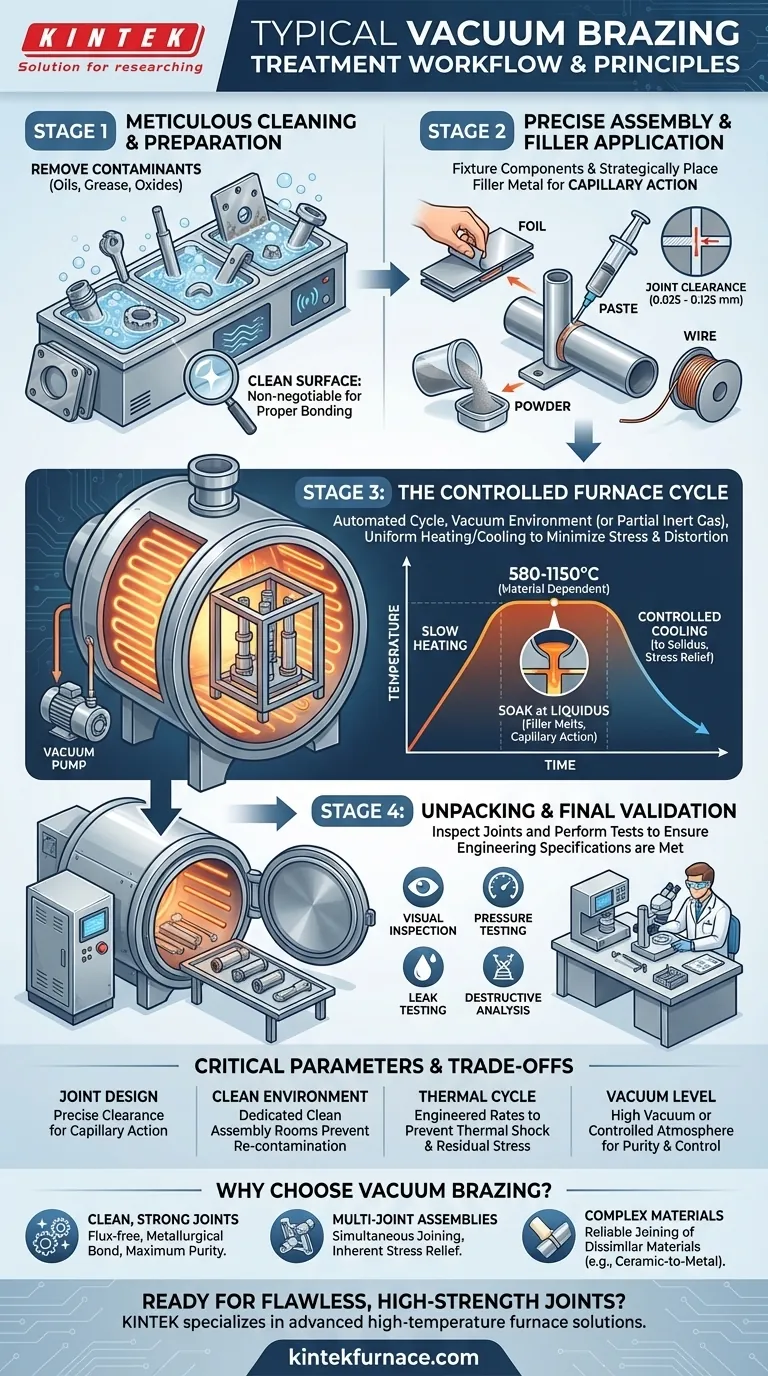

Im Grunde genommen ist eine Vakuumlötung ein mehrstufiger Prozess, der eine kontrollierte, flussmittelfreie Umgebung nutzt, um Komponenten zu verbinden. Der typische Arbeitsablauf umfasst die sorgfältige Reinigung der Teile, die präzise Montage mit einem Lötmetall, einen hochkontrollierten Erhitzungs- und Abkühlzyklus in einem Vakuumofen und schließlich die Inspektion und Prüfung der fertigen Verbindung.

Der Erfolg des Vakuumlötens liegt weniger in den einzelnen Schritten als vielmehr im Prinzip der absoluten Kontrolle. Durch den Ausschluss von atmosphärischen Verunreinigungen ermöglicht der Prozess dem Lötmetall, sich auf metallurgischer Ebene mit den Grundmaterialien zu verbinden, wodurch außergewöhnlich saubere, starke und spannungsfreie Verbindungen entstehen.

Den Arbeitsablauf der Vakuumlötung entschlüsseln

Das Verständnis jeder Phase ist entscheidend, um zu erfassen, warum dieser Prozess für Hochleistungsanwendungen gewählt wird. Der Arbeitsablauf lässt sich in vier verschiedene Phasen unterteilen.

Schritt 1: Sorgfältige Reinigung und Vorbereitung

Bevor etwas in den Ofen gelangt, müssen alle Komponenten vollkommen sauber sein. Das Ziel ist die Entfernung jeglicher Oberflächenverunreinigungen wie Öle, Fette und insbesondere Oxide.

Diese Reinigung ist nicht verhandelbar, da die Vakuumumgebung dazu dient, die Bildung von Oxiden zu verhindern, nicht aber, bereits vorhandene zu entfernen. Eine saubere Oberfläche stellt sicher, dass das geschmolzene Lötmetall die Grundmaterialien ordnungsgemäß "benetzen" und binden kann.

Schritt 2: Präzise Montage und Auftrag des Lötmittels

Nach der Reinigung werden die Komponenten in ihrer endgültigen Baugruppe fixiert. Das Lötmittel wird dann strategisch an oder in der Nähe der zu füllenden Verbindungen platziert.

Dieses Lötmetall kann in verschiedenen Formen vorliegen, darunter Folie, Paste, Pulver oder Draht. Die Wahl hängt von der Konstruktion der Verbindung, den Materialien und den spezifischen Anwendungsanforderungen ab.

Schritt 3: Der kontrollierte Ofenzyklus

Dies ist das Herzstück des Prozesses. Die montierten Teile werden auf Ofenrahmen geladen und in die Vakuumkammer eingebracht. Der Zyklus wird typischerweise automatisiert und mikroprozessorgesteuert.

Zuerst wird ein starkes Vakuum erzeugt, um Luft und andere reaktive Gase zu entfernen. Der Ofen erhitzt die Baugruppe dann langsam und kontrolliert auf die festgelegte Löttemperatur. Diese Temperatur variiert erheblich je nach Material, von 580–620 °C für Aluminiumlegierungen bis zu 800–1150 °C für Stähle und andere Hochtemperaturlegierungen.

Die Baugruppe wird für kurze Zeit auf dieser Spitzentemperatur – über dem Schmelzpunkt des Lötmittels (Liquidus) – gehalten. Während dieses "Halteprozesses" schmilzt das Lötmetall und wird durch Kapillarwirkung in die engen Verbindungen gezogen.

Zuletzt beginnt der Ofen mit einem langsamen, kontrollierten Abkühlzyklus. Dies ermöglicht es dem Lötmetall, zu erstarren (seinen Solidus-Temperaturpunkt zu erreichen), und der gesamten Baugruppe, sich gleichmäßig abzukühlen, wodurch innere Spannungen und mögliche Verformungen minimiert werden.

Schritt 4: Entnahme und abschließende Validierung

Nachdem die Baugruppe vollständig abgekühlt ist, wird der Ofen wieder auf atmosphärischen Druck gebracht und die Teile werden vorsichtig entnommen.

Die gelöteten Verbindungen werden einer gründlichen visuellen Inspektion unterzogen. Abhängig von den Anforderungen der Komponente können weitere Validierungen, wie Druckprüfungen, Dichtheitsprüfungen oder zerstörende Analysen, durchgeführt werden, um sicherzustellen, dass die Verbindung alle technischen Spezifikationen erfüllt.

Verständnis der kritischen Parameter und Kompromisse

Es reicht nicht aus, einfach nur die Schritte zu befolgen. Die Zuverlässigkeit einer vakuumlötgegossenen Verbindung hängt von der Beherrschung mehrerer kritischer Variablen ab, die das Ergebnis beeinflussen.

Die Vorrangigkeit von Verbindungsauslegung und Spaltmaß

Erfolgreiches Löten beruht auf der Kapillarwirkung, um das Lötmetall in den Spalt zu ziehen. Damit dies funktioniert, muss das Verbindungsspaltmaß präzise kontrolliert werden.

Ein typisches Spaltmaß liegt zwischen 0,025 mm und 0,125 mm (0,001" bis 0,005"). Ein zu geringer Spalt verhindert das Fließen des Lötmittels; ein zu großer Spalt bricht den Kapillareffekt und kann zu Hohlräumen oder einer schwachen Verbindung führen.

Die Bedeutung einer sauberen Umgebung

Die Notwendigkeit der Sauberkeit beschränkt sich nicht nur auf die Teile selbst. Lötoperationen mit hoher Integrität verwenden oft spezielle Reinräume für die Montage, um eine erneute Kontamination zu verhindern, bevor die Teile in den Ofen gelangen.

Präzision des thermischen Zyklus

Die Aufheiz- und Abkühlraten sind nicht beliebig. Sie werden sorgfältig konstruiert, um thermische Schocks, Verformungen und Restspannungen in der Endbaugruppe zu verhindern. Dieses präzise Wärmemanagement ist einer der Hauptvorteile des Vakuumofenlötens.

Vakuumgrad vs. Schutzatmosphäre

Obwohl ein hohes Vakuum Standard ist, können bei einigen Prozessen ein Teildruck eines Inertgases wie Argon hinzugefügt werden. Dies kann verwendet werden, um die Verdampfung bestimmter Elemente aus den Grundmaterialien oder der Lotlegierung bei hohen Temperaturen zu unterdrücken und bietet eine zusätzliche Ebene der Prozesskontrolle.

Die richtige Wahl für Ihr Projekt treffen

Das Verständnis der Details des Prozesses ermöglicht es Ihnen, seine einzigartigen Stärken für spezifische technische Ziele zu nutzen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder ungleicher Materialien liegt (z. B. Keramik-zu-Metall): Die präzise, gleichmäßige thermische Kontrolle der Vakuumlötung minimiert Spannungen und macht sie zu einer der zuverlässigsten verfügbaren Methoden.

- Wenn Ihr Hauptaugenmerk auf der Erstellung von Baugruppen mit mehreren Verbindungen in einem einzigen Schritt liegt: Die gesamte Baugruppe kann als Ganzes erhitzt und abgekühlt werden, wodurch mehrere, gleichzeitige Verbindungen entstehen, die inhärent spannungsarm sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Verbindungspurenheit und -festigkeit liegt: Die flussmittelfreie Umgebung verhindert Kontamination und führt zu einer sauberen, starken metallurgischen Bindung, die oft die Festigkeit der Grundmaterialien erreicht.

Indem Sie jeden Schritt und seine zugrunde liegenden Prinzipien beherrschen, können Sie die Vakuumlötung nutzen, um Komponenten mit beispielloser Zuverlässigkeit und Leistung herzustellen.

Zusammenfassungstabelle:

| Schritt | Wesentliche Aktionen | Kritische Parameter |

|---|---|---|

| 1. Reinigung und Vorbereitung | Entfernung von Ölen, Fetten und Oxiden; Sicherstellung kontaminationsfreier Oberflächen | Sauberkeit ist für die korrekte Bindung nicht verhandelbar |

| 2. Montage und Auftrag des Lötmittels | Fixieren der Komponenten; Auftragen des Lötmittels (Folie, Paste, Pulver, Draht) | Spaltmaß der Verbindung: 0,025–0,125 mm für Kapillarwirkung |

| 3. Kontrollierter Ofenzyklus | Laden in den Vakuumofen; Erhitzen auf Löttemperatur (z. B. 580–1150 °C); Halten und langsames Abkühlen | Temperaturkontrolle, Vakuumgrad, Aufheiz-/Abkühlraten zur Vermeidung von Spannungen |

| 4. Entnahme und Validierung | Prüfung der Verbindungen; Durchführung von Tests (z. B. Druck-, Dichtheitsprüfung) | Visuelle Prüfungen und Überprüfung technischer Spezifikationen |

Bereit, makellose, hochfeste Verbindungen mit Vakuumlötung zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, die auf unterschiedliche Laboranforderungen zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E- und Eigenfertigungskapazitäten bieten wir tiefe Anpassungen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Zuverlässigkeit und Leistung Ihres Projekts verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen