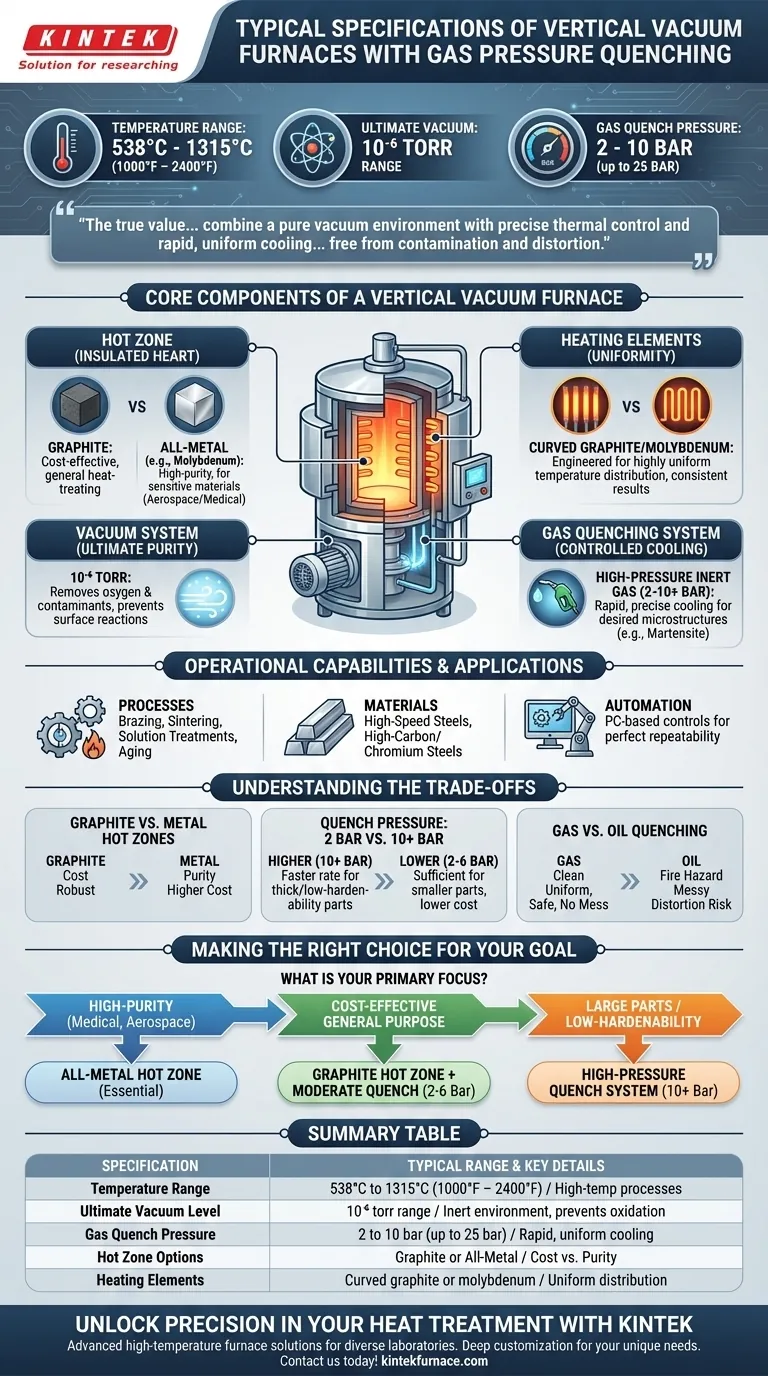

Kurz gesagt, ein vertikaler Vakuumofen mit Gasdruckabschreckung zeichnet sich durch seine Fähigkeit aus, bei hohen Temperaturen und hohem Vakuum zu arbeiten, gefolgt von einer schnellen Abkühlung mit inertem Gas unter Druck. Zu den wichtigsten Spezifikationen gehören typischerweise ein Temperaturbereich von 538 °C bis 1315 °C (1000 °F – 2400 °F), ein erreichbares Endvakuum im Bereich von 10⁻⁶ Torr und wählbare Gasabschreckdrücke von 2 bis 10 bar.

Der wahre Wert dieser Öfen liegt nicht in einer einzelnen Spezifikation, sondern darin, wie sie eine reine Vakuumumgebung mit präziser thermischer Steuerung und schneller, gleichmäßiger Abkühlung kombinieren. Diese Synergie ermöglicht die Verarbeitung fortschrittlicher Materialien, um höchste Qualitätsstandards zu erfüllen, frei von der Kontamination und Verzerrung, die bei älteren Verfahren üblich sind.

Die Kernkomponenten eines vertikalen Vakuumofens

Um zu verstehen, was diese Öfen leisten können, müssen Sie zunächst die Funktion ihrer Kernkomponenten kennen. Jedes Element spielt eine entscheidende Rolle bei der Kontrolle der Umgebung und der Endbeschaffenheit des Materials.

Die Heizzone: Graphit vs. Vollmetall

Die Heizzone ist das isolierte Hochtemperaturherz des Ofens. Die Wahl des Materials ist eine kritische Entscheidung.

Vollgraphit-Heizzonen sind kostengünstig und für eine breite Palette allgemeiner Wärmebehandlungsprozesse geeignet.

Vollmetall-Heizzonen, typischerweise aus Molybdän gefertigt, werden für Hochreineanwendungen verwendet, bei denen eine Kohlenstoffkontamination durch Graphit für das Endprodukt schädlich wäre, wie z. B. bei medizinischen oder Luft- und Raumfahrtkomponenten.

Heizelemente: Leistung und Gleichmäßigkeit

Die Heizung erfolgt durch gebogene Graphit- oder Molybdän-Elemente. Ihr Design ist darauf ausgelegt, eine sehr gleichmäßige Temperaturverteilung über die gesamte Werkstückcharge hinweg zu gewährleisten.

Diese Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass jedes Teil in einer Charge, unabhängig von seiner Position, exakt den gleichen thermischen Zyklus erhält, was zu konsistenten und vorhersagbaren Ergebnissen führt.

Das Vakuumsystem: Erreichung höchster Reinheit

Diese Öfen arbeiten mit einem Endvakuum im Bereich von 10⁻⁶ Torr. Das Erreichen dieses Vakuumniveaus dient nicht nur der Entfernung von Luft, sondern der Schaffung einer chemisch inerten Umgebung.

Durch die Entfernung von Sauerstoff und anderen atmosphärischen Verunreinigungen verhindert das Vakuumsystem Oberflächenreaktionen wie Oxidation und Entkohlung, wodurch die Materialintegrität während des Hochtemperaturprozesses erhalten bleibt.

Das Gasabschrecksystem: Kontrollierte Abkühlung

Nach dem Erhitzen wird das Material mithilfe von Hochdruck-Inertgas schnell abgekühlt, wobei die Drücke typischerweise zwischen 2 und 10 bar liegen, obwohl einige Systeme bis zu 25 bar erreichen können.

Diese Hochdruck-Gasabschreckung ist eine saubere und präzise gesteuerte Kühlmethode. Sie ermöglicht es dem Bediener, die schnellen Abkühlraten zu erzielen, die erforderlich sind, um gewünschte Mikrostrukturen, wie Martensit in Stahl, zu fixieren, was Härte und Festigkeit verleiht.

Betriebsfähigkeiten und Anwendungen

Die Spezifikationen führen direkt zu einer Reihe hochkontrollierter Betriebsfunktionen, was diese Öfen ideal für anspruchsvolle Anwendungen macht.

Geeignete Prozesse

Der weite Temperaturbereich und die kontrollierte Umgebung ermöglichen eine Vielzahl von thermischen Prozessen, einschließlich Hochtemperatur-Hartlöten, Sintern von Pulvermetallen, Lösungsglühen und Altern.

Geeignete Materialien

Diese Öfen sind besonders wirksam für Materialien, die eine präzise thermische Behandlung erfordern, wie Schnellarbeitsstähle und hochkohlenstoffhaltige oder hochchromhaltige Stähle. Diese Materialien weisen niedrige kritische Abkühlgeschwindigkeiten auf, wodurch die kontrollierte Gasabschreckung ideal ist, um volle Härte zu erreichen.

Automatisierung und Wiederholbarkeit

Moderne Öfen verfügen über PC-basierte, vollautomatische Steuerungen. Dies eliminiert Prozessvariabilität und stellt sicher, dass jeder Zyklus mit perfekter Wiederholbarkeit abläuft, eine Anforderung für Branchen mit strengen Qualitätsstandards.

Verständnis der Kompromisse

Die Auswahl der richtigen Ofenkonfiguration erfordert einen Abwägungsprozess zwischen Leistungsanforderungen und praktischen Einschränkungen.

Graphit vs. Metall-Heizzonen

Der primäre Kompromiss liegt zwischen Kosten und Reinheit. Eine Graphit-Heizzone ist eine robuste, wirtschaftliche Wahl für die meisten Anwendungen. Für die Verarbeitung reaktiver oder empfindlicher Materialien ist jedoch eine Vollmetall-Heizzone trotz höherer Kosten zwingend erforderlich, um Kohlenstoffkontaminationen zu vermeiden.

Abschreckdruck: 2 bar vs. 10+ bar

Ein höherer Abschreckdruck erzeugt eine schnellere Abkühlrate. Dies ist entscheidend, um Härte in dicken Materialquerschnitten oder Legierungen mit geringer Härtbarkeit zu erzielen.

Niedrigere Drücke (2–6 bar) sind oft ausreichend für kleinere Teile oder Materialien, die leichter härten. Die nach Möglichkeit niedrigere Druckanwendung reduziert den Verbrauch an Inertgas und die Betriebskosten.

Gas- vs. Öl-Abschreckung

Die Gasabschreckung ist eine moderne, saubere Alternative zur herkömmlichen Öl-Abschreckung. Sie eliminiert Brandgefahren, schmutzige Teile-Reinigung und die Umweltentsorgungsprobleme im Zusammenhang mit Öl. Darüber hinaus sorgt Gas für eine gleichmäßigere Abschreckung, wodurch das Risiko von Teileverzug erheblich reduziert wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Ofenspezifikationen sollte von den Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen liegt (z. B. Medizin, Luft- und Raumfahrt): Eine Vollmetall-Heizzone ist unerlässlich, um Kohlenstoffkontaminationen zu verhindern und die Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger allgemeiner Wärmebehandlung liegt: Eine Graphit-Heizzone mit einem moderaten Abschreckdruck (2–6 bar) bietet eine ausgezeichnete Balance zwischen Leistung und Wirtschaftlichkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Teile oder niedrig härtbarer Legierungen liegt: Ein Hochdruck-Abschrecksystem (10 bar oder mehr) ist erforderlich, um die erforderlichen Abkühlraten und Materialeigenschaften zu erreichen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Spezifikationen, die Fähigkeiten des Ofens präzise auf Ihre spezifischen Material- und Qualitätsanforderungen abzustimmen.

Zusammenfassungstabelle:

| Spezifikation | Typischer Bereich | Wichtige Details |

|---|---|---|

| Temperaturbereich | 538 °C bis 1315 °C (1000 °F – 2400 °F) | Ermöglicht Hochtemperaturprozesse wie Hartlöten und Sintern |

| Ultimatives Vakuum-Niveau | 10⁻⁶ Torr Bereich | Schafft eine inerte Umgebung, um Oxidation und Kontamination zu verhindern |

| Gasabschreckdruck | 2 bis 10 bar (bis zu 25 bar bei einigen Systemen) | Ermöglicht eine schnelle, gleichmäßige Abkühlung für gewünschte Mikrostrukturen |

| Optionen der Heizzone | Graphit oder Vollmetall | Graphit für Kosteneffizienz, Vollmetall für Hochreineanwendungen |

| Heizelemente | Gebogenes Graphit oder Molybdän | Gewährleistet eine gleichmäßige Temperaturverteilung für konsistente Ergebnisse |

Erzielen Sie Präzision bei Ihrer Wärmebehandlung mit KINTEK

KINTEK nutzt herausragende F&E und die Eigenfertigung, um Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere vertikalen Vakuumöfen mit Gasdruckabschreckung sind darauf ausgelegt, Ihre genauen Anforderungen zu erfüllen, sei es für hochreine Anwendungen in der Luft- und Raumfahrt oder für kostengünstige allgemeine Wärmebehandlungen. Mit Produkten wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen bieten wir eine starke tiefgehende Anpassung, um exakt Ihren einzigartigen experimentellen Anforderungen gerecht zu werden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitungseffizienz und -qualität verbessern können – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung